盘式开关磁阻电机的转子盘的成型方法与流程

1.本发明涉及盘式开关磁阻电机领域,尤其涉及一种盘式开关磁阻电机的转子盘的成型方法。

背景技术:

2.开关磁阻电机作为电力驱动系统中实现能量转换的一种部件,具有结构坚固、成本低廉、容错性能强、启动转矩高等优点。其中盘式开关磁阻电机进一步具有轴向长度短和功率密度较高等优点,以适用于轴向空间要求严格的场合。

3.现有技术中,盘式开关磁阻电机一般采用硅钢片作为转子和定子叠片材料,在转子硅钢块的成型过程中,由于硅钢块呈梯形,因此需要利用冲压模具冲压获得不同形状尺寸的硅钢片,并按照尺寸渐大的方式叠压形成梯形硅钢块,其存在以下缺陷:

4.第一,每种形状尺寸的硅钢片需对应一冲压模具,造成了制造费用的增加。

5.第二,多种不同形状尺寸的硅钢片需要按照指定的顺序进行排列和叠压,增加装配难度,降低了生产效率。

6.第三,上述冲压形成硅钢片极易产生毛刺,影响了硅钢片之间的绝缘,造成电涡流对电能的损耗,甚至降低电机的工作效率。

技术实现要素:

7.为了解决上述问题,本发明提供了一种生产成本低,有效减少电机涡流损耗且实现可制造性的盘式开关磁阻电机的转子盘的成型方法,其便于开展工业化批量生产。

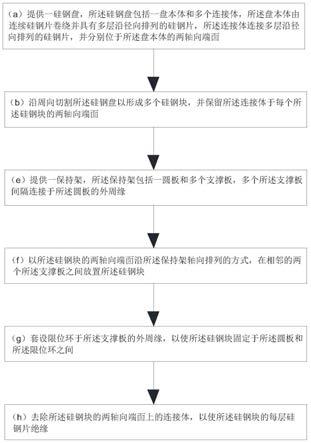

8.本发明提供了一种盘式开关磁阻电机的转子盘的成型方法,包括:

9.(a)提供一硅钢盘,所述硅钢盘包括一盘本体和多个连接体,所述盘本体由连续硅钢片卷绕并具有多层沿径向排列的硅钢片,所述连接体连接多层沿径向排列的硅钢片,并分别位于所述盘本体的两轴向端面;

10.(b)沿周向切割所述硅钢盘以形成多个硅钢块,并保留所述连接体于每个所述硅钢块的两轴向端面;

11.(e)提供一保持架,所述保持架包括一圆板和多个支撑板,多个所述支撑板间隔连接于所述圆板的外周缘;

12.(f)以所述硅钢块的两轴向端面沿所述保持架轴向排列的方式,在相邻的两个所述支撑板之间放置所述硅钢块;

13.(g)套设限位环于所述支撑板的外周缘,以使所述硅钢块固定于所述圆板和所述限位环之间;

14.(h)去除所述硅钢块的两轴向端面上的连接体,以使所述硅钢块的每层硅钢片绝缘。

15.作为优选的技术方案,所述步骤(a)进一步包括以下步骤:

16.(a1)卷绕连续硅钢片以形成所述盘本体;

17.(a2)将多个所述连接体焊接于所述盘本体的两轴向端面,以连接多层沿径向排列的硅钢片。

18.作为优选的技术方案,在所述步骤(h)之后进一步包括:

19.(j)化学处理所述硅钢块去除所述连接体后的两轴向端面。

20.作为优选的技术方案,在所述步骤(b)和所述步骤(e)之间进一步包括以下步骤:

21.(c)分别加工所述硅钢块的周向两侧,以形成向内凹陷的硅钢导向部。

22.作为优选的技术方案,在所述步骤(c)和所述步骤(e)之间进一步包括以下步骤:

23.(d)化学处理所述硅钢块形成所述硅钢导向部的周向两侧。

24.作为优选的技术方案,所述硅钢块的两轴向端面之间的距离,其大于所述保持架的轴向尺寸,进而在所述步骤(f)中,所述硅钢块的两轴向端面向外凸出于所述保持架的两轴向端面。

25.作为优选的技术方案,所述保持架由基材叠压而成,所述基材具有一圆板部和多个支撑板部,进而所述步骤(e)进一步包括以下步骤:

26.(e1)多层所述圆板部叠压形成所述圆板,多层所述支撑板部叠压形成所述支撑板。

27.作为优选的技术方案,所述支撑板具有沿所述保持架轴向排列的上部区、中部区和下部区,位于所述中部区的支撑板部的周向尺寸,其分别大于或小于位于上部区和下部区的支撑板部的周向尺寸,以使所述中部区形成与所述硅钢导向部配合的支撑导向部。

28.作为优选的技术方案,所述化学处理包括酸洗。

29.作为优选的技术方案,在所述步骤(j)之后进一步包括:

30.防锈处理所述硅钢块经化学处理的两轴向端面。

31.与现有技术相比,本技术方案具有以下优点:

32.所述盘本体是由连续硅钢片卷绕而成,并在所述盘本体的两轴向端面连接多个所述连接体,以形成所述硅钢盘,其中所述盘本体的多层沿径向排列的硅钢片受所述连接体连接,而不会分散开,以便在所述步骤(b)中切割形成多个所述硅钢块,此时所述硅钢块保留所述连接体于所述硅钢块的两轴向端面,即切割形成所述硅钢块也不会散开,之后组装所述硅钢块、所述保持架和所述限位环于一体,并去除所述硅钢块的两轴向端面上的连接体,并对去除所述连接体的所述硅钢块的两轴向端面,进行化学处理以去除毛刺等,使硅钢片的加工面不相互连接,以使所述硅钢块的每层硅钢片绝缘。相对现有技术需要提供不同规格的冲压模具来说,有效提升成型效率,降低成本,并防止电机在工作时产生涡流,造成电机效率低,发热过大,并解决硅钢片如何成型转入保持架以及径向限位等问题,实现该类电机的可制造性。以下结合附图及实施例进一步说明本发明。

附图说明

33.图1为本发明所述盘式开关磁阻电机的转子盘的成型方法的流程图;

34.图2为本发明所述转子盘的结构示意图;

35.图3为本发明所述硅钢盘的结构示意图;

36.图4为本发明所述硅钢盘切割的示意图;

37.图5为本发明所述硅钢块的结构示意图;

38.图6为本发明所述保持架的结构示意图;

39.图7为本发明所述基材的结构示意图;

40.图8为本发明所述保持架、硅钢块和限位环组装过程示意图;

41.图9为本发明所述保持架、硅钢块和限位环组装后的示意图。

42.图中:100保持架、110圆板、120支撑板、121支撑导向部、1000基材、1100圆板部、1200支撑板部、1201上部区、1202中部区、1203下部区、200硅钢块、210硅钢导向部、2000硅钢盘、2001盘本体、2002连接体、20011废料、300限位环。

具体实施方式

43.以下描述用于揭露本发明以使本领域技术人员能够实现本发明。以下描述中的优选实施例只作为举例,本领域技术人员可以想到其他显而易见的变型。在以下描述中界定的本发明的基本原理可以应用于其他实施方案、变形方案、改进方案、等同方案以及没有背离本发明的精神和范围的其他技术方案。

44.如图2所示,所述盘式开关磁阻电机的转子盘包括一保持架100、多个硅钢块200和一限位环300,所述保持架100包括一圆板110和多个支撑板120,多个所述支撑板120间隔连接于所述圆板110的外周缘,相邻的两个所述支撑板120之间安装一所述硅钢块200,所述限位环300套设于所述支撑板120的外周缘,以对所述硅钢块200进行固定。其中所述硅钢块200的径向两侧设置所述圆板110和所述限位环300,以实现径向固定。所述硅钢块200的周向两侧设置所述支撑板120,以进行周向固定。参考图5和图6,所述硅钢块200的周向两侧分别设置有硅钢导向部210,所述支撑板120的周向两侧分别设置有与所述硅钢导向部210配合的支撑导向部121,通过所述硅钢导向部210和所述支撑导向部121配合,以进行轴向固定。这样实现了对所述硅钢块200轴向、周向和径向固定。

45.所述转子盘轴向两侧齐平,即所述保持架100、所述硅钢块200和所述限位环300轴向尺寸一致,并较小,进而组装形成盘状结构的转子盘。

46.继续参考图2和图5,相邻的两个所述支撑板120之间界定的空间,其与所述硅钢块200形状一致,这样所述硅钢块200的周向两侧分别抵接两侧所述支撑板120,进而实现周向固定。具体地,所述硅钢块200呈梯形,所述硅钢块200梯形顶部抵接所述圆板110,所述硅钢块200梯形底部抵接所述限位环300,并且所述硅钢块200梯形两腰部分别抵接两侧的所述支撑板120。

47.更具体地,叠压形成所述硅钢块200的多个硅钢片,其沿着径向且尺寸渐大排列。其中,所述硅钢片呈弧形,即所述硅钢块200梯形顶部呈弧形凹槽,所述硅钢块200梯形底部呈弧形凸起。

48.以下结合图1至图9,详细介绍所述盘式开关磁阻电机的转子盘的成型方法,其中所述方法包括:

49.(a)提供一硅钢盘2000,所述硅钢盘2000包括一盘本体2001和多个连接体2002,所述盘本体2001由连续硅钢片卷绕并具有多层沿径向排列的硅钢片,所述连接体2002连接多层沿径向排列的硅钢片,并分别位于所述盘本体2001的两轴向端面;

50.(b)沿周向切割所述硅钢盘2000以形成多个硅钢块200,并保留所述连接体2002于每个所述硅钢块200的两轴向端面;

51.(e)提供一保持架100,所述保持架100包括一圆板110和多个支撑板120,多个所述支撑板120间隔连接于所述圆板110的外周缘;

52.(f)以所述硅钢块200的两轴向端面沿所述保持架100轴向排列的方式,在相邻的两个所述支撑板120之间放置所述硅钢块200;

53.(g)套设限位环300于所述支撑板120的外周缘,以使所述硅钢块200固定于所述圆板110和所述限位环300之间;

54.(h)去除所述硅钢块200的两轴向端面上的连接体2002,以使所述硅钢块200的每层硅钢片绝缘。

55.所述盘本体2001是由连续硅钢片卷绕而成,并在所述盘本体2001的两轴向端面连接多个所述连接体2002,以形成所述硅钢盘2000,其中所述盘本体2001的多层沿径向排列的硅钢片受所述连接体2002连接,而不会分散开,以便在所述步骤(b)中切割形成多个所述硅钢块200,此时所述硅钢块200保留所述连接体2002于所述硅钢块200的两轴向端面,即切割形成所述硅钢块200也不会散开,之后组装所述硅钢块200、所述保持架100和所述限位环300于一体,并去除所述硅钢块200的两轴向端面上的连接体2002,以使所述硅钢块200的每层硅钢片绝缘。相对现有技术需要提供不同规格的冲压模具来说,有效提升成型效率,降低成本,并防止硅钢片之间短路而造成电涡流对电能的损耗,进而提升电机的工作效率。

56.所述步骤(a)包括:提供一硅钢盘2000,所述硅钢盘2000包括一盘本体2001和多个连接体2002,所述盘本体2001由连续硅钢片卷绕并具有多层沿径向排列的硅钢片,所述连接体2002连接多层沿径向排列的硅钢片,并分别位于所述盘本体2001的两轴向端面。

57.所述盘本体2001呈环形,其具有两轴向端面,所述连接体2002分别位于所述盘本体2001的两轴向端面上,以连接多层沿径向排列的硅钢片。

58.在每一所述盘本体2001的轴向端面上,所述连接体2002从所述盘本体2001环形的内周缘延伸至所述盘本体2001环形的外周缘,并且多个所述连接体2002间隔设置。其中,相邻的两个所述连接体2002间隙较小,所述连接体2002的宽度较大,提升所述连接体2002对多个所述硅钢片的连接效果。作为优选地,所述连接体2002的宽度指的是所述连接体2002沿所述盘梯本体2001周向上的尺寸,其为相邻的两个所述连接体2002间隙的7倍或以上。

59.在一个实施例中,位于所述盘本体2001的轴向端面的两所述连接体2002一一对应设置。

60.在另一个实施例中,位于所述盘本体2001的轴向端面的两所述连接体2002错开排列。

61.所述步骤(a)进一步包括以下步骤:

62.(a1)卷绕连续硅钢片以形成所述盘本体2001;

63.(a2)将多个所述连接体2002焊接于所述盘本体2001的两轴向端面,以连接多层沿径向排列的硅钢片。

64.在所述步骤(a1)中,卷绕连续且宽度一致的硅钢片,以形成盘状结构的所述盘本体2001,参考图2,卷绕相对于冲压叠片的过程来说,更加方便快捷。

65.在所述步骤(a2)中,将所述连接体2002依次放置于所述盘本体2001的轴向端面,并采用激光焊接方式将所述连接体2002焊接于多层沿径向排列的硅钢片,以实现多层硅钢片之间的连接,进而防止所述硅钢片散架,以便后续切割形成所述硅钢块200。此时所述连

接体2002可为焊条。

66.需要说明的是,所述盘本体2001的径向尺寸由所述硅钢片卷绕层数决定,所述盘本体2001的周向尺寸由所述硅钢片的厚度决定。而所述盘本体2001整体尺寸是根据所述硅钢块200的数量和尺寸等因素设计的。

67.所述步骤(b)包括:沿周向切割所述硅钢盘2000以形成多个硅钢块200,并保留所述连接体2002于每个所述硅钢块200的两轴向端面。

68.可利用所述硅钢盘2000的内周缘和外周缘对所述硅钢盘2000进行定位,然后利用激光或线切割的方式切割所述硅钢盘2000,进而获得所述硅钢块200,参考图3。

69.刀具分别垂直所述硅钢块200的两轴向端面的方式进行切割,以保留所述连接体2002于所述硅钢块200的两轴向端面,防止形成所述硅钢块200的硅钢片分离,如图3和图4所示,其中可沿着周向并一次走刀形成多个所述硅钢块200,进而提升所述硅钢块200的成型效率。如图4所示,所述硅钢盘2000取走所述硅钢块200,就剩下废料20011。

70.如图4和图5所示,所述硅钢块200呈梯形,形成所述硅钢块200的硅钢片沿着梯形高度排列,并且尺寸渐大。所述硅钢片呈弧形,所述硅钢块200梯形顶部呈弧形凹槽,所述硅钢块200梯形底部呈弧形凸起。

71.在一个实施例中,所述硅钢盘2000切割形成的多个所述硅钢块200,其可对应组成一转子盘。即切割形成的所述硅钢块200数量与所述转子盘所需的硅钢块200数量一致。

72.在另一个实施例中,所述硅钢盘2000切割的形成的所述硅钢块200数量,其大于所述转子盘所需的硅钢块200数量。

73.在所述步骤(b)和所述步骤(e)之间进一步包括以下步骤:

74.(c)分别加工所述硅钢块200的周向两侧,以形成向内凹陷的硅钢导向部210。

75.所述硅钢导向部210用于与所述支撑板120上的所述支撑导向部121配合,以防止所述硅钢块200发生轴向位移。

76.如图5所示,所述硅钢导向部210从所述硅钢块梯形的顶部延伸至所述硅钢块梯形的底部,即贯穿组成所述硅钢块200的所有硅钢板。所述硅钢导向部210大致位于所述硅钢块200的两轴向端面的中间位置。

77.在所述步骤(c)和所述步骤(e)之间进一步包括以下步骤:

78.(d)化学处理所述硅钢块200形成所述硅钢导向部210的周向两侧。

79.尤其是加工所述硅钢导向部210的位置,以去除加工所形成的毛刺等,防止硅钢片的加工面处相互连接,进而保证硅钢片层间绝缘,防止造成电涡流对电能的损耗,进而提升电机的工作效率和可制造性。所述化学处理包括利用化学试剂(中强酸)进行酸洗等。

80.所述步骤(e)包括:提供一保持架100,所述保持架100包括一圆板110和多个支撑板120,多个所述支撑板120间隔连接于所述圆板110的外周缘。

81.相邻的两个所述支撑板120之间界定的空间,其与所述硅钢块200形状一致,均呈梯形。需要说明的是,所述保持架100轴向尺寸,其大于所述硅钢块200的两轴向端面之间的距离,这样在所述步骤(f)中,所述硅钢块200的两轴向端面向外凸出于所述保持架100轴向的两端面,参考图9,以便在所述步骤(h)中对凸出的部分进行切除,即切除所述连接体2002。

82.所述保持架100为一体成型的保持架,具体地,如图6和图7所示,所述保持架100由

基材1000叠压而成,所述基材1000可由玻璃纤维制成,所述基材1000具有一体成型的一圆板部1100和多个支撑板部1200,进而所述步骤(e)进一步包括以下步骤:

83.(e1)多层所述圆板部1100叠压形成所述圆板110,多层所述支撑板部1200叠压形成所述支撑板120。

84.如图6所示,所述支撑板120周向的两侧分别设置有支撑导向部121,所述支撑导向部121从所述支撑板120的外周缘延伸至所述支撑板120与所述圆板110连接的内周缘处。所述支撑导向部121可呈凸块结构,嵌入于所述硅钢导向部210内。当然所述支撑导向部121也可呈凹陷结构,其与所述硅钢导向部210相对,并通过钢钉穿过相对的所述支撑导向部121和所述硅钢导向部210,以进行轴向固定。以下通过呈凸块结构的所述支撑导向部121为例,来介绍其成型过程:

85.参考图6,所述支撑板120具有沿所述保持架100轴向排列的上部区1201、中部区1202和下部区1203,位于所述中部区1202的支撑板部1200的周向尺寸,其分别大于位于上部区1201和下部区1202的支撑板部1200的周向尺寸,以使所述中部区1202形成与所述硅钢导向部210配合的支撑导向部121,此时所述支撑导向部121呈凸块结构。

86.当位于所述中部区1202的支撑板部1200的周向尺寸,其分别小于位于上部区1201和下部区1202的支撑板部1200的周向尺寸,所述中部区1202形成的所述支撑导向部121呈凹陷结构。

87.所述步骤(f)包括:以所述硅钢块200的两轴向端面沿所述保持架100轴向排列的方式,在相邻的两个所述支撑板120之间放置所述硅钢块200,参考图8。

88.以所述硅钢导向部210与所述支撑导向部121所述配合,将所述硅钢块200嵌入于相邻的两个所述支撑板120之间,由于所述硅钢导向部210位于所述硅钢块200的周向两侧,因此所述硅钢块200的两轴向端面沿所述保持架100轴向排列,并凸出于所述保持架100的两轴向端面外,参考图9。

89.具体地,可在所述硅钢块200的周向两侧涂胶,然后装入相邻的两个所述支撑板120之间,以提升固定效果。

90.所述步骤(g)包括:套设限位环300于所述支撑板120的外周缘,以使所述硅钢块200固定于所述圆板110和所述限位环300之间,参考图8。以防止硅钢块200径向甩出,克服离心力。

91.所述限位环300由纤维缠绕而成,优选采用碳纤维缠绕。

92.所述步骤(h)包括:去除所述硅钢块200的两轴向端面上的连接体2002,以使所述硅钢块200的每层硅钢片绝缘,参考图2和图9。

93.可利用激光或线切割去除所述连接体2002,同时保证切割后所述硅钢块200与所述保持架100轴向两侧齐平。

94.在所述步骤(h)之后进一步包括:

95.(j)化学处理所述硅钢块200去除所述连接体2002后的两轴向端面。

96.化学处理可为酸洗等,以去除毛刺等,每层所述硅钢片绝缘,避免发生涡流,进而影响电机工作性能。

97.在所述步骤(j)之后进一步包括:

98.对化学处理的所述硅钢块200的两轴向端面,进行清洁及防锈处理,进而延长所述

转子盘的使用寿命。

99.综上所述,所述盘本体2001是由连续硅钢片卷绕而成,并在所述盘本体2001的两轴向端面连接多个所述连接体2002,以形成所述硅钢盘2000,其中所述盘本体2001的多层沿径向排列的硅钢片受所述连接体2002连接,而不会分散开,以便在所述步骤(b)中切割形成多个所述硅钢块200,此时所述硅钢块200保留所述连接体2002于所述硅钢块200的两轴向端面,即切割形成所述硅钢块200也不会散开,之后组装所述硅钢块200、所述保持架100和所述限位环300于一体,并去除所述硅钢块200的两轴向端面上的连接体2002,并对去除所述连接体2002的所述硅钢块200的两轴向端面,进行化学处理以去除毛刺等,使硅钢片的加工面不相互连接,以使所述硅钢块200的每层硅钢片绝缘。相对现有技术需要提供不同规格的冲压模具来说,有效提升成型效率,降低成本,并防止电机在工作时产生涡流,造成电机效率低,发热过大,并解决硅钢片如何成型转入保持架以及径向限位等问题,实现该类电机的可制造性。

100.以上所述的实施例仅用于说明本发明的技术思想及特点,其目的在于使本领域内的技术人员能够了解本发明的内容并据以实施,不能仅以本实施例来限定本发明的专利采用范围,即凡依本发明所揭示的精神所作的同等变化或修饰,仍落在本发明的专利范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1