一种不贯通背翼角叶片的数控加工方法与流程

1.本发明涉及一种叶片数控加工技术。

背景技术:

2.对于y436型汽轮机组带翼角的叶片,由于其背径向翼角不贯通,并带有很小的底平面,且各面之间交界处的倒角半径r也很小,无法利用刀具的端刃或者侧刃直接铣出,给加工带来很大困难。

3.以往叶片的背径向翼角为贯通状,均在三轴机床上用成型铣刀,或者在四/五轴机床上利用刀具的端刃及侧刃贯通铣出,翼角两侧面之间的交界处倒角半径由刀具的半径决定,两侧面与背径向之间的倒角半径由带锥度的铣刀进行扫描;若采用现有的加工方案,叶片背翼角的两侧面无法加工到位,叶片的底面几乎无法加工,全靠手工钳修进行处理;若采用扫描的方式加工侧面与底面,不仅特别限制刀具,而且背翼角两侧面及底平面连接处的倒角成堆积状;若用极小的刀具,如d4r1加工底面,侧面采用扫描或者侧面用端刃、侧刃与扫描结合加工,产品状态和全扫描相差不大,且接刀位置很难接成同一平面,并且刀具由于直径过小,刚性差,易断裂、易磨损,产品一致性很差,无法满足图纸要求;即现有的加工方法后续均需要100%手工修磨,受手工修磨弊端影响,装配时内背翼角容易发生干涉,影响装配间隙及贴合面积,直接影响了加工效果及装配周期。

技术实现要素:

4.本发明的目的是为了解决叶片背翼角的加工精度及一致性差的问题,提出了一种不贯通背翼角叶片的数控加工方法。

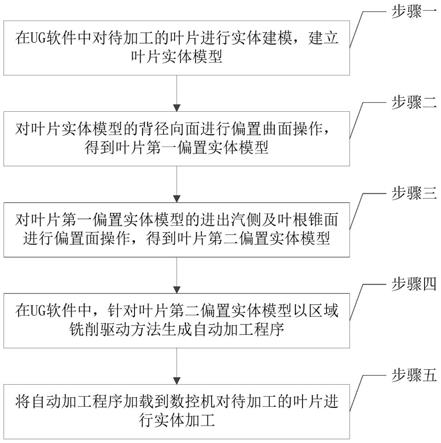

5.本发明所述的一种不贯通背翼角叶片的数控加工方法包括以下步骤:

6.步骤一、通过ug软件对待加工的叶片进行实体建模,建立叶片实体模型;

7.步骤二、对步骤一中建立叶片实体模型的背径向面进行偏置曲面操作,得到叶片第一偏置实体模型;

8.步骤三、对步骤二得到的叶片第一偏置实体模型的进出汽侧及叶根锥面进行偏置面操作,得到叶片第二偏置实体模型;

9.步骤四、利用区域铣削驱动方法对步骤三得到的叶片第二偏置实体模型进行处理,用以生成自动加工程序;

10.步骤五、将步骤四生成的自动加工程序加载到数控机对待加工的叶片进行实体加工。

11.本发明的有益效果是:通过改变加工方案,解决了带底平面的背翼角加工不充分、质量差的问题,将原有的七个工步加工合并成一个工步一次性加工完成,一致性好,利用该数控加工方法加工的叶片完全保证了图纸尺寸及外观要求,彻底的省略并代替了手工修磨,减少了加工及装配周期。

附图说明

12.图1为具体实施方式一所述的一种不贯通背翼角叶片的数控加工方法流程图。

具体实施方式

13.具体实施方式一:结合图1说明本实施方式,本实施方式所述的一种不贯通背翼角叶片的数控加工方法包括以下步骤:

14.步骤一、通过ug软件对待加工的叶片进行实体建模,建立叶片实体模型;

15.步骤二、对步骤一中建立叶片实体模型的背径向面进行偏置曲面操作,得到叶片第一偏置实体模型;

16.步骤三、对步骤二得到的叶片第一偏置实体模型的进出汽侧及叶根锥面进行偏置面操作,得到叶片第二偏置实体模型;

17.步骤四、利用区域铣削驱动方法对步骤三得到的叶片第二偏置实体模型进行处理,用以生成自动加工程序;

18.步骤五、将步骤四生成的自动加工程序加载到数控机对待加工的叶片进行实体加工。

19.在本实施方式中,步骤二中对叶片实体模型的背径向面进行偏置曲面操作的偏置距离为0.2mm-0.4mm,保证扫描时翼角两侧面与背径向面之间的倒角半径r圆滑过渡。

20.在本实施方式中,步骤三中对叶片第一偏置实体模型的进出汽侧及叶根锥面进行偏置面操作的偏置距离为1mm,保证刀轨光顺。

21.在本实施方式中,步骤四中的区域铣削驱动方法通过以下步骤实现的:

22.步骤四一、在ug软件中,打开创建操作对话框,选择刀具;

23.步骤四二、选择刀具完成后,设置驱动方式为驱动铣削;

24.步骤四三、在选择部件命令窗口的工件几何体对话框中选择叶片第二偏置实体模型;

25.步骤四四、选择切削命令,在切削区域对话框中分别选择叶片的背翼角两侧面、底平面及两侧面与背径向面之间的倒角半径r;

26.步骤四五、打开区域铣削驱动方式对话框,并在区域铣削驱动方式对话框中进行相应的参数设置;

27.步骤四六、生成铣削轨迹。

28.在本实施方式中,步骤四一中选择的刀具型号为k刀,k刀的半径小于两侧面与背径向面之间的倒角半径r。

29.在本实施方式中,区域铣削驱动方法中非陡峭切削选择往复,陡峭切削选择深度加工单向的选项,并在切削区域选项中定制背径向与下翼角的交点为起点,选择小于产品要求r的k刀对整个背翼角进行切削即可。

技术特征:

1.一种不贯通背翼角叶片的数控加工方法,其特征在于,该数控加工方法包括以下步骤:步骤一、通过ug软件对待加工的叶片进行实体建模,建立叶片实体模型;步骤二、对步骤一中建立叶片实体模型的背径向面进行偏置曲面操作,得到叶片第一偏置实体模型;步骤三、对步骤二得到的叶片第一偏置实体模型的进出汽侧及叶根锥面进行偏置面操作,得到叶片第二偏置实体模型;步骤四、利用区域铣削驱动方法对步骤三得到的叶片第二偏置实体模型进行处理,用以生成自动加工程序;步骤五、将步骤四生成的自动加工程序加载到数控机对待加工的叶片进行实体加工。2.根据权利要求1所述的一种不贯通背翼角叶片的数控加工方法,其特征在于,步骤二中对叶片实体模型的背径向面进行偏置曲面操作的偏置距离为0.2mm-0.4mm。3.根据权利要求1所述的一种不贯通背翼角叶片的数控加工方法,其特征在于,步骤三中对叶片第一偏置实体模型的进出汽侧及叶根锥面进行偏置面操作的偏置距离为1mm。4.根据权利要求1所述的一种不贯通背翼角叶片的数控加工方法,其特征在于,步骤四中的区域铣削驱动方法通过以下步骤实现的:步骤四一、在ug软件中,打开创建操作对话框,选择刀具;步骤四二、选择刀具完成后,设置驱动方式为驱动铣削;步骤四三、在选择部件命令窗口的工件几何体对话框中选择叶片第二偏置实体模型;步骤四四、选择切削命令,在切削区域对话框中分别选择叶片的背翼角两侧面、底平面及两侧面与背径向面之间的倒角半径r;步骤四五、打开区域铣削驱动方式对话框,并在区域铣削驱动方式对话框中进行相应的参数设置;步骤四六、生成铣削轨迹。5.根据权利要求4所述的一种不贯通背翼角叶片的数控加工方法,其特征在于,步骤四一中选择的刀具型号为k刀。

技术总结

一种不贯通背翼角叶片的数控加工方法,涉及一种叶片数控加工技术,为了解决叶片背翼角的加工精度及一致性差的问题。本发明通过UG软件对待加工的叶片进行实体建模,建立叶片实体模型;对建立叶片实体模型的背径向面进行偏置曲面操作,得到叶片第一偏置实体模型;对叶片第一偏置实体模型的进出汽侧及叶根锥面进行偏置面操作,得到叶片第二偏置实体模型;利用区域铣削驱动方法对叶片第二偏置实体模型进行处理,用以生成自动加工程序将步骤四生成的自动加工程序加载到数控机对待加工的叶片进行实体加工。有益效果为加工精度高一致性好。行实体加工。有益效果为加工精度高一致性好。行实体加工。有益效果为加工精度高一致性好。

技术研发人员:刘蓉 车德健 闫原 齐琳倩 杨佳财 于华 董志峰 焦子虎 李成龙

受保护的技术使用者:哈尔滨汽轮机厂有限责任公司

技术研发日:2021.10.22

技术公布日:2022/1/11

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1