一种在线切割装置及方法

1.本发明涉及管材的切割领域,尤其涉及一种在线切割装置及方法。

背景技术:

2.厚壁管材、尤其是厚壁管材有着非常广泛的应用,由于管壁较厚,从而可承受的压力较大作为空心零件的材料,主要应用于要承受压力的主要管道上使用,具体可以作为航空用结构管、石油地质钻探管、石油化工用管等等。根据厚壁管材的型号不同,可以广泛的用于重工业中、厚壁管主要应用于自来水工程、石化工业、化学工业、电力工业、农业灌溉、城市建设等。

3.在实际的厚壁管的生产过程中发现,管材的生产与切割过程缺少连续性,通常管材的初步生产到切割过程花费的时间长,影响了管材的生产效率。管材在初步生产过程中,焊接会产生大量的金属氧化物,初步生产后的管材中会有热处理冷却液流动,热处理冷却液和铁屑混合流动下的金属氧化物块会阻碍端口切削质量,并且导致刀具损害,大大减少了刀具的使用寿命。

技术实现要素:

4.为了解决上述现有技术的不足,本发明的目的在于提供一种在线切割装置及方法,本装置所使用的两种不同结构的切割刀具一方面使得生产加工和切割一体化,在厚壁管材的生产及加工过程中能大量节约生产时长,使生产流水线一体化,另一方面,用过滤网过滤掉热处理冷却液和铁屑混合流动下金属氧化物块,避免切割道具与金属氧化物的接触致使刀具损坏,提升刀具寿命,并且提高了端口切削质量。

5.为实现上述目的,本发明所采用的解决方案为:

6.一种在线切割装置,其包括第一切割刀具组件、第二切割刀具组件、过滤网组件、管材同步组件和电机移动组件;

7.所述第一切割刀具组件包括液压收缩杆、液压缸基台、第一电机、第一切割刀片以及轮带挡板,用于完成对管材头部的切割;所述液压收缩杆连接切割电机基台和液压缸;所述液压缸基台位于切割电机基台的底部;所述第一电机固定安装在切割电机基台上;所述轮带挡板连接第一电机和切割刀片;所述第一切割刀片通过键安装在切割刀具杆上;

8.所述第二切割刀具组件包括第二电机、第二切割刀片、第一带轮、第二带轮、带轮皮带以及切割刀移动轴套,用于完成对管材尾部的切割;所述第二电机安装在上端第一电机板的导轨上;所述第二切割刀片通过键安装在切割刀具杆上;所述第一带轮和第二带轮连接在第二电机与切割刀移动轴套杆上;所述带轮皮带连接在两个带轮上;所述切割刀移动轴套安装在第二电机板的上部;

9.所述过滤网组件包括两个筛网夹持扣、过滤网和过滤网竖直移动丝杠,用于完成对冷却液的过滤,避免切割道具与金属氧化物的接触致使刀具损坏,提升刀具寿命,提高端口切削质量;所述筛网夹持扣用于连接过滤网竖直移动丝杠和过滤网;所述过滤网竖直安

装在两个电机支撑板中间,且与第二切割刀片竖直方向平行;所述过滤网竖直移动丝杠位于两个电机支撑板内表面上,且处于竖直平行位置,与电机板竖直移动丝杠保持设定距离;

10.所述管材同步组件包括移动小车、管材托架、管材夹紧器以及切割电机基台,用于使第一切割刀具组件和第二切割刀具组件的移动速度与管材生产速度同步,以便同时实现管材生产与切割一体化;所述管材托架在管材同步组件上平面y轴中心线处,与管材夹紧器保持设定距离;所述管材夹紧器在管材同步组件上平面y轴中心线处,且两端各设置有一个;所述切割电机基台固定在管材同步组件的上部,且保持切割刀片中心线与管材同步组件y轴方向中心线垂直方向共面;

11.所述电机移动组件包括第一电机板支撑架、第二电机板支撑架、第一电机板、第二电机板、第一电机板支撑架电机、第二电机板支撑架电机、电机板电机和电机板竖直移动丝杠,电机移动组件安装在电机板支撑架之间的电机板上,且与小车上部区域平行,用于保证切割刀具组件、管材同步组件完成切割动作。

12.可优选的是,所述的在线切割装置,其还包括缓冲器:所述缓冲器固定在机床前后两端的箱体上,用于减缓管材同步装置移动时对机床箱体产生的冲击。

13.可优选的是,所述的在线切割装置,还包括电箱,所述电箱固定安装在管材同步组件上平面靠近下方的部分。

14.可优选的是,所述的在线切割装置,所述第一切割刀具组件和第二切割刀具组件均安装在管材同步组件上;所述管材同步组件安装在机床主体的第一和第二导轨上。

15.可优选的是,所述的在线切割装置,所述第一电机板支撑架位于管材同步组件上部厚壁管材前方,且平行于x轴方向;所述第一电机板位于两电机支撑板中间水平位置靠近上方部分,板两端孔与丝杠连接;所述第一电机板支撑架电机位于第一电机板支撑架朝外的一面表面上。

16.可优选的是,所述的在线切割装置,所述第二电机板支撑架位于管材同步组件上部厚壁管材后方,且平行于x轴方向;所述第二电机板位于两电机支撑板中间水平位置靠近下方部分,板两端孔与丝杠连接;所述第二电机板支撑架电机位于第一电机板支撑架外表面上;所述电机板电机位于第一电机板上表面;所述电机板竖直移动丝杠位于两个电机支撑板内表面上,且处于竖直平行位置。

17.可优选的是,一种在线切割方法,根据上述切割装置实现,其包括以下步骤:

18.步骤1:初始化切割装置;厚壁管材沿加工方向匀速运动,管材外壁半径r,内壁半径r,其中2r<20(r-r);此时管材同步组件处于初始位置a;第一切割刀具组件处于最大开合角位置n;第二切割刀具组件能够在平行于电机板支撑架的平面内自由运动,初始位置k设为竖直移动丝杠的中部,第二切割刀片下端距离管材上端为h,x轴的正方向的移动极限距离为h;过滤网组件的初始位置p位于竖直移动丝杠最上端;

19.步骤2:厚壁管材的切割方法,具体包括以下几个步骤:

20.步骤21:管材同步组件从初始位置a开始运动,以加速度a沿机床上的导轨向厚壁管材的加工方向行驶,当其速度与管材的匀速运动速度v相等时,小车保持匀速运动,同时电箱供电使管材夹紧器通电夹紧管材;

21.步骤22:第二切割刀具组件从初始位置k,沿x正方向移动至极限距离h处,然后沿y轴正方向向下运动距离h+r+r到达第一次切割位置,即第二切割刀具组件过滤网正下方切

割位置l,第二切割组件切割完毕后返回初始位置k;

22.步骤23:过滤网组件从初始位置p向下运动至终止位置q,并停留时间t;

23.步骤24:第二切割刀具组件沿y轴正方向向下运动距离h+2r到达第二次切割位置,即第二切割刀具组件管材切割位置m;同时,第一切割刀具组件从最大开合角位置n运动至第一切割刀具组件终止位置o;

24.步骤3:切割完毕后第一切割刀具组件、第二切割刀具组件和过滤网组件分别恢复到初始位置n、k、p;当切割组件复位后,电箱供电使管材夹紧器通电放松管材,管材同步组件从当前位置b移动返回初始位置a,开始下一轮循环。

25.与现有技术相比,本发明的有益效果在于:

26.(1)本发明使用两种不同结构的切割刀具组件同时完成对厚壁管材的切割,借助管材同步组件首次实现了厚壁管材的生产与切割一体化,在厚壁管材的生产及加工过程中能大量节约生产时间,进一步提高了生产线的自动化水平。

27.(2)本发明巧妙的添加了冷却液过滤结构,通过过滤网过滤掉热处理冷却液和铁屑混合流动下金属氧化物块,避免切割道具与金属氧化物的接触致使刀具损坏,提升刀具寿命,并且提高了端口切削质量。

附图说明

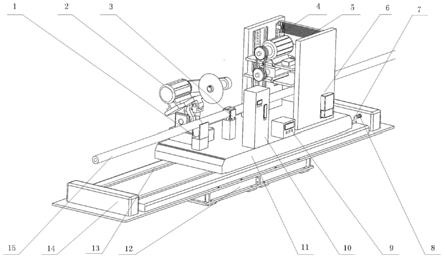

28.图1是本发明所提出的一种用于在线切割装置的轴侧结构图;

29.图2是本发明第一切割刀具组件的结构示意图;

30.图3是本发明第二切割刀具组件的结构示意图;

31.图4是本发明过滤网组件的结构示意图;

32.图5是本发明电机移动组件的结构示意图;

33.图6是本发明过滤网过滤时侧面结构图;

34.图7是本发明过滤网过滤金属氧化物剖面图;

35.图8是本发明切割装置的切割流程图。

36.其中,附图标记:1-管材托架;2-第一切割刀具组件;3-管材夹紧器;4-第二切割刀具组件;5-过滤网组件;6-电机移动组件;7-管材同步组件第一导轨;8-缓冲器;9-plc控制器;10-电箱;11-管材同步组件;12-机床主体;13-管材同步组件第二导轨;14-缓冲器装载箱;15-厚壁管材;16-液压缸基台;17-切割电机基台;18-第一电机;19-轮带挡板;20-切割刀具杆;21-第一切割刀片键;22-第一切割刀片;23-液压收缩杆;24-切割电机平台连接杆;25-第二电机轴;26-第一带轮;27-带轮皮带;28-第一电机板导轨;29-第二电机;30-电机板电机;31-第一电机板;32-第二切割刀片;33-第二切割刀片键;34-第二电机板;35-切割刀移动轴套;36-第二带轮;37-切割刀移动轴套轴;38-第一过滤网持夹扣;39-过滤网;40-第二过滤网持夹扣;41-第一电机板支撑架;42-第二电机板支撑架;43-电机板第一竖直导轨;44-电机板竖直移动丝杠;45-第一电机板支撑架电机;46-过滤网竖直移动丝杠;47-电机板第二竖直导轨;48-第二电机板支撑架电机;49-金属混合物。

具体实施方式

37.为了更清楚的说明本发明实施例或现有技术中的技术方案,下面将对实施例或现

有技术描述中所需要使用的附图做以简单地介绍,显而易见的,下面描述中的附图是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

38.本实例所切割的厚壁管材尺寸如表1所示;

39.表1厚壁管材参数如下表:

[0040][0041]

在本发明的描述中,术语“上”、“下”、“顶部”、“底部”、“一侧”、“另一侧”、“左”、“右”、“前”、“后”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是值装置或元件必须具有特定的方位,以特定的方位构造和操作。

[0042]

参见附图1至图8,给出了本发明所提出的一种用于在线切割装置的一个实施例的具体结构。该装置包括机床主体12、缓冲器8、移动管材同步组件、电机移动组件、两组管材切割刀具组件以及过滤网组件;缓冲器8固定设置在机床主体12的左右端的缓冲器装载箱14内,并保证缓冲器装载箱14的内侧前后端各存在一个;移动管材同步组件均存在于管材同步组件第一导轨7、管材同步组件第二导轨13上和管材同步组件11的上部分表面,并管材同步组件11的上部分表面始终和机床主体12上表面保持面的动态平行;电机移动组件安装在第一电机板支撑架41和第二电机支撑架42之间的第一电机板31和第二电机板34上,且与管材同步组件11的上部区域平行;两组管材切割刀具组件包括了第一切割刀具组件2和第二切割刀具组件4,其中第一切割刀具组件2安装在管材同步组件11上部分的前端表面,并始终与厚壁管材15保持设定距离,第二切割刀具组件4的下部分安装在第二电机板34上,上部分安装在第一电机板导轨28上;过滤网组件通过第一过滤网持夹扣38和第二过滤网持夹扣40与过滤网竖直移动丝杠46垂直于管材同步组件11的上部分表面连接。

[0043]

其中,管材同步组件包括移动小车11、管材托架1、管材夹紧器3、切割电机基台17和电箱10;管材同步组件安装在机床主体的管材同步组件第一导轨7和管材同步组件第二导轨13上,与机床主体12始终保持水平平行;管材托架1在管材同步组件11的上平面y轴中心线处,与管材夹紧器3保持一定的设定距离为15cm;管材夹紧器3在管材同步组件11上平面y轴中心线处,且左右各存在一个;切割电机基台17固定在管材同步组件11上部靠近上方的部分;电箱10固定安装在管材同步组件11上平面靠近后方的部分。

[0044]

电机移动组件包括了第一电机板支撑架41、第二电机板支撑架42、第一电机板31、第二电机板34、第一电机板支撑架电机45、第二电机板支撑架电机48、电机板电机30和电机板竖直移动丝杠44;第一电机板支撑架41位于管材同步组件11上部厚壁管材后方,且平行于x轴方向;第二电机板支撑架42位于管材同步组件11上部厚壁管材前方,且平行于x轴方向;第一电机板31位于第一电机板支撑架41和第二电机板支撑架42中间水平位置靠近上方部分,第一电机板31两端孔与电机板竖直移动丝杠44连接;第二电机板34位于第一电机板支撑架41和第二电机板支撑架42中间水平位置靠近下方部分,第二电机板34两端孔与电机板竖直移动丝杠44连接;第一电机板支撑架电机45位于第一电机板支撑架41朝外的一面表面上;第二电机板支撑架电机48位于第一电机板支撑架41外表面上;电机板电机30位于第

一电机板31上表面;电机板竖直移动丝杠44位于第一电机板支撑架41和第二电机板支撑架42的内侧表面,且处于竖直平行位置。

[0045]

两组切割刀具组件包括第一切割刀具组件2和第二切割刀具组件4;第一切割刀具组件2包括切割电机基台17、液压收缩杆23、液压缸基台16、第一电机18、第一切割刀片22和轮带挡板19;切割电机基台17固定在管材同步组件11上部上方紧挨边缘部分,且保持第一切割刀片22中心线与管材同步组件11y轴方向中心线垂直方向共面;液压收缩杆23竖直连接切割电机基台17和液压缸基台16;液压缸基台16位于切割电机基台17底部;第一电机18固定安装在切割电机基台17上;轮带挡板19第一电机18和第一切割刀片22;第一切割刀片22通过第一切割刀片键21安装在切割刀具杆20上;第二切割刀具组件包括第二电机29、第二切割刀片32、第一带轮26和第二带轮36、带轮皮带27和切割刀移动轴套35;第二电机29安装在上端第一电机板31上的第一电机板导轨28上;第二切割刀片32通过第二切割刀片键33安装在刀具杆上;第一带轮26和第二带轮36连接在第二电机29与切割刀移动轴套35上;带轮皮带27压紧连接在第一带轮26和第二带轮36上;切割刀移动轴套35安装在第二电机板34的上部。如表2所示为本实施例两种切割刀片实际参数,由于第二切割刀片在过滤网正下方切割时会受到金属氧化物的冲击,所以两种切割刀片所使用的材料和尺寸有所区别。

[0046]

表2两种切割刀片参数如下:

[0047][0048]

金属过滤网组件包括了第一过滤网持夹扣38和第二过滤网持夹扣40、过滤网39和过滤网竖直移动丝杠46;第一过滤网筛网夹持扣38和第二过滤网持夹扣40连接过滤网竖直移动丝杠46和过滤网39;过滤网39竖直安装在第一电机板支撑架41和第二电机板支撑架42中间,且与第二切割刀32片竖直方向平行;过滤网竖直移动丝杠46位于第一电机板支撑架41和第二电机板支撑架42内表面上,且处于竖直平行位置,与电机板竖直移动丝杠46保持设定距离。

[0049]

一种在线切割方法,根据上述切割装置实现,其包括以下步骤:

[0050]

s1:初始化切割装置;厚壁管材沿加工方向匀速运动,管材外壁半径r,内壁半径r,其中2r<20(r-r);此时管材同步组件处于初始位置a;第一切割刀具组件处于最大开合角位置n;第二切割刀具组件能够在平行于电机板支撑架的平面内自由运动,初始位置k设为竖直移动丝杠的中部,第二切割刀片下端距离管材上端为h,x轴的正方向的移动极限距离为h;过滤网组件的初始位置p位于竖直移动丝杠最上端。

[0051]

s2:厚壁管材的切割方法:

[0052]

s21:管材同步组件从初始位置a开始运动,以加速度a沿机床车身上的导轨向厚壁管材的加工方向行驶,当小车速度与管材的匀速运动速度v相等时,小车保持匀速运动,同时电箱供电使管材夹紧器通电夹紧管材;

[0053]

s22:第二切割刀具组件从初始位置k,沿x正方向移动至极限距离h处,然后沿y轴正方向向下运动距离h+r+r到达第一次切割位置,即第二切割刀具组件过滤网正下方切割

位置l,第二切割组件切割完毕后返回初始位置k;

[0054]

s23:过滤网组件从初始位置p向下运动至终止位置q,并停留时间t;

[0055]

s24:第二切割刀具组件沿y轴正方向向下运动距离h+2r到达第二次切割位置,即第二切割刀具组件管材切割位置m;同时,第一切割刀具组件从最大开合角位置n运动至第一切割刀具组件终止位置o;

[0056]

s3:切割完毕后第一切割刀具组件、第二切割刀具组件和过滤网组件分别恢复到初始位置n、k、p;当切割组件复位后,电箱供电使管材夹紧器通电放松管材,管材同步组件从当前位置b移动返回初始位置a,开始下一轮循环。

[0057]

综上,本案例的厚壁管材的切割装置与方法,可以应用于厚壁管材的加工与生产过程:

[0058]

(1)本发明使用两种不同结构的切割刀具组件同时完成对厚壁管材的切割,借助管材同步组件首次实现了厚壁管材的生产与切割一体化,在厚壁管材的生产及加工过程中能大量节约生产时间,进一步提高了生产线的自动化水平。

[0059]

(2)本发明巧妙的添加了冷却液过滤结构,通过过滤网过滤掉热处理冷却液和铁屑混合流动下金属氧化物块,避免切割道具与金属氧化物的接触致使刀具损坏,提升刀具寿命,并且提高了端口切削质量。

[0060]

以上所述的实施例仅是对本发明的优选实施方式进行描述,并非对本发明的范围进行限定,在不脱离本发明设计精神的前提下,本领域普通技术人员对本发明的技术方案做出的各种变形和改进,均应落入本发明权利要求书确定的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1