一种提高材料利用率的渣罐耳轴制造方法与流程

1.本发明涉及冶金工具领域,具体是一种提高材料利用率的渣罐耳轴制造方法。

背景技术:

2.冶金渣罐主要用于金属冶炼过程中高温渣的存放及转运,是钢水冶炼过程中的一种消耗件。渣罐耳轴主要用于吊运、倾翻渣罐,使渣罐内冶炼渣倾倒在指定的区域。大多数渣罐耳轴为圆柱体,一端带法兰结构,还有一些为中间带大法兰盘,一端带法兰结构(如图1所示)。耳轴为安全件,应有足够的刚性和稳定性,具有抗疲劳、耐冲击性能,因此,耳轴制造方法一般是锻造成形。

3.大多数厂家制造中间带大法兰渣罐耳轴的方法是:将钢锭或连铸坯直接锻造成直径比法兰稍大的圆棒,再锯切分支,然后通过机加工至耳轴尺寸。这种制造方法,材料利用率(成材率)仅50%左右,再加上较高的耳轴加工费用,耳轴制作成本高,减少了生产渣罐利润空间;同时,加工耳轴耗时多,周期长,生产效率低,不利于企业经济效益。

技术实现要素:

4.本发明的目的就是为了解决上述现有耳轴制作方法材料利用率低、制作成本高、生产效率低的问题,提供一种提高材料利用率的渣罐耳轴制造方法。

5.本发明的具体方案是:一种提高材料利用率的渣罐耳轴制造方法,包括以下步骤:1)根据耳轴的几何尺寸制作锻造模具a、模具b,模具a包括一块座板,座板中间设有与耳轴上段匹配的圆形通孔,模具b包括基座,基座上端面中间设有与耳轴下段匹配的型孔,型孔上端设有一个与耳轴法兰匹配的沉台,耳轴下段孔,保证模具内孔直径和高度与耳轴对应部位的尺寸基本一致;2)选择与耳轴同材质且尺寸合适的锭型,然后将钢锭锻打至直径为1.05-1.15倍法兰盘尺寸的圆柱体;3)根据耳轴毛坯重量计算对应所需圆柱体的长度,然后按此长度锯切;4)将锯切后的圆柱体一端进行锻打使其下端与模具b的形孔匹配,上端与沉台匹配;5)将毛坯放入准备好的模具b中,再将模具a放在毛坯上表面,进行锻打,使得耳轴上端部分被反向挤压成型;6)取下模具a、模具b,锻打修整法兰至耳轴法兰设计尺寸。

6.本发明所述步骤2)中选择方锭,锻打至直径为1.1倍法兰盘尺寸的圆柱体。

7.本发明所述步骤4)在锻打前将毛坯送入加热炉加热升温后取出再进行锻打。

8.本发明具有以下有益效果:通过制作合适的锻造模具,制定适宜的锻造工艺,锻造出耳轴大部分尺寸接近实物尺寸,这样可减少钢锭消耗,材料的利用率可达到80%以上,同时,可减少机床加工时间及加工费用,提高产品利润率。

附图说明

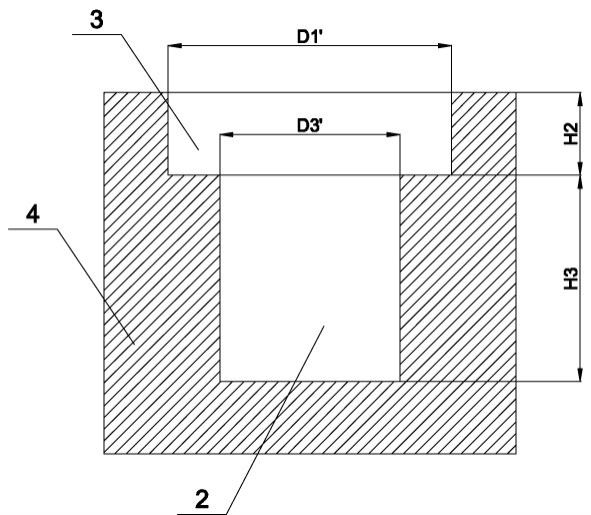

9.图1是本发明耳轴结构示意图;图2是本发明模具a结构示意图;图3是本发明模具b结构示意图;图4是本发明耳轴经过步骤4)后的结构示意图;图5是步骤4)的工作示意图;图6是步骤5)的工作示意图;图中:1-法兰盘,2-型孔,3-沉台,4-模具b,5-模具a。

具体实施方式

10.参见图1,本实施例是材质为35#钢带法兰盘1的耳轴,耳轴尺寸规格为:法兰盘1直径d1=550mm、高度为130mm,上端直径d2=260mm,长度为145mm,下端直径d3=260mm,长度为400mm,耳轴重量为470kg,该耳轴制造实施过程如下:1、根据耳轴尺寸制作模具a5,模具a5的结构参见图2,加工模具a至d1’=560mm、d2’=270mm、h1=170mm;制作模具b4,模具b4的结构参见图3,加工模具b4至d3’=270mm,h2=170mm,h3=410mm;2、选取35#钢方锭制作耳轴;3、将钢锭锻打成φ560mm的圆棒料,然后将φ560mm的长圆棒料锯切成φ560

×

300mm的单个耳轴毛料;4、参见图5,将φ560

×

300mm的耳轴毛料放入热处理炉中,加热升温后取出,放在锻打锤上锻打出如图4所示的耳轴毛坯,使下半部直径d3’为270mm,长度h3为410mm,上半部d1’为φ560,长度为170mm;5、参见图6,将锻打后得到的t型结构毛坯放入热处理炉中,然后将毛坯放入模具b4中,再模具a5放在毛坯上端面,用锻锤锻打,反向挤压处出耳轴上部尺寸;6、将锻打完成后的耳轴毛坯进行机床加工,使各处尺寸达到图纸要求。

技术特征:

1.一种提高材料利用率的渣罐耳轴制造方法,其特征是:包括以下步骤:1)根据耳轴的几何尺寸制作锻造模具a、模具b,模具a包括一块座板,座板中间设有与耳轴上段匹配的圆形通孔,模具b包括基座,基座上端面中间设有与耳轴下段匹配的型孔,型孔上端设有一个与耳轴法兰匹配的沉台,耳轴下段孔,保证模具内孔直径和高度与耳轴对应部位的尺寸基本一致;2)选择与耳轴同材质且尺寸合适的锭型,然后将钢锭锻打至直径为1.05-1.15倍法兰盘尺寸的圆柱体;3)根据耳轴毛坯重量计算对应所需圆柱体的长度,然后按此长度锯切;4)将锯切后的圆柱体一端进行锻打使其下端与模具b的形孔匹配,上端与沉台匹配;5)将毛坯放入准备好的模具b中,再将模具a放在毛坯上表面,进行锻打,使得耳轴上端部分被反向挤压成型;6)取下模具a、模具b,锻打修整法兰至耳轴法兰设计尺寸。2.根据权利要求1所述的一种提高材料利用率的渣罐耳轴制造方法,其特征是:所述步骤2)中选择方锭,锻打至直径为1.1倍法兰盘尺寸的圆柱体。3.根据权利要求1所述的一种提高材料利用率的渣罐耳轴制造方法,其特征是:所述步骤4)在锻打前将毛坯送入加热炉加热升温后取出再进行锻打。

技术总结

本发明是一种提高材料利用率的渣罐耳轴制造方法,包括以下步骤:1)根据耳轴的几何尺寸制作锻造模具A、模具B,保证模具内孔直径和高度与耳轴对应部位的尺寸基本一致;2)选择与耳轴同材质且尺寸合适的锭型,然后将钢锭锻打至直径为1.05-1.15倍法兰盘尺寸的圆柱体;3)根据耳轴毛坯重量计算对应所需圆柱体的长度,然后按此长度锯切;4)将锯切后的圆柱体一端进行锻打使其下端与模具B的形孔匹配,上端与沉台匹配;5)将毛坯放入准备好的模具B中,再将模具A放在毛坯上表面,进行锻打,使得耳轴上端部分被反向挤压成型;6)取下模具A、模具B,锻打修整法兰至耳轴法兰设计尺寸;本发明提高了材料利用率,提高了制作效率,提高了经济效益。提高了经济效益。提高了经济效益。

技术研发人员:程辉武 冯志斌 叶乐勇 刘泽超

受保护的技术使用者:武钢集团襄阳重型装备材料有限公司

技术研发日:2021.11.04

技术公布日:2022/1/21

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1