一种液压破碎器用钎杆导向件上衬套的制作工艺的制作方法

1.本发明涉及液压破碎器零件制造技术领域,具体涉及一种液压破碎器用钎杆导向件上衬套的制作工艺。

背景技术:

2.液压破碎器是上世纪60年代发展起来的新型液压冲击机械,主要利用液压挖掘机或装载机为动力源和载体,以油液压力为动力,活塞往复运动输出冲击能对外做功。液压破碎器广泛应用于矿山开采、二次破碎、冶金行业钢包、炉渣清理;设备基础拆除;公路建设中水泥路面破碎、基础开挖、高速公路修补;铁路建设中开山、隧道掘进、道桥拆毁;市政建设中房屋拆迁、混凝土破碎、水电气工程施工等领域。

3.上衬套是钎杆的导向装置,同时也是前缸体的保护装置,在使用过程中经常受到较大冲击力、高强度摩擦的影响,因此对上衬套的耐磨性和抗冲击性有着较高的要求。目前市面上的同类产品在生产制造的过程中,均采用锻造、退火、机加、热处理、研磨的生产制造工艺,该工艺路线中锻造工序,因衬套为薄壁台阶结构,多采用实心坯料进行整体锻造,加工余量大,生产效率低。为减少切削余量,提升制造效率,需要研究一种新的工艺技术。

技术实现要素:

4.为解决上述技术缺陷,本发明的目的是提供一种液压破碎器用钎杆导向件上衬套的制作工艺,原材料利用率提升,制造时间缩短,成本降低,产品尺寸稳定性、表面硬度、耐磨性和抗冲击性均有大幅度提升,应用效果较为显著。

5.为实现上述目的,本发明采取的技术方案是:一种液压破碎器用钎杆导向件上衬套的制作工艺,包括以下步骤:1)热挤压近净成形:设计一种热挤压模具,实现毛坯一次挤压成型,外圆及内孔余量3mm;2)正火处理:920℃环境下正火处理;3)粗、精车外圆全形:粗车外圆单边预留1.2-1.4mm余量,精车外圆单边预留0.6-0.8mm余量。

6.4)粗、精车内孔全形:粗车外圆单边预留1.2-1.4mm余量,精车内孔至成品尺寸;5)打标记:采用激光打标机蚀刻产品编号;6)热处理:采用渗碳淬火工艺;7)深冷处理:采用气体法冷处理方式,处理温度为-196℃,保温24小时;8)精磨外圆:采用万能外圆磨床进行粗磨、精磨。

7.进一步地,所述步骤7)采用的气体法冷处理中使用的介质是液氮。

8.本发明通过研究热挤压工艺技术,优化毛坯余量,改变热处理预处理和表面处理方面着手,提供一种液压破碎器上衬套的制作工艺,从实现减少毛坯余量,缩短机加时间,降低刀具损耗,提升材料耐磨性和抗冲击性。

9.本发明采用的热挤压近净成形技术,将原有技术毛坯由实心毛坯转变为空心毛坯,且毛坯外轮廓形状接近成品轮廓,单边余量仅为3mm,有效缩短了机加时间,降低了刀具损耗;所述深冷处理工艺,通过液氮的汽化潜热和低温氮气吸热来制冷,处理温度达

‑ꢀ

196℃,有效消除材料中的参与奥氏体,提高尺寸的稳定性,有效增加马氏体组织,提高了材料表面硬度和耐磨性。

10.本发明的有益效果是:比较原有制造技术,原材料利用率提升,制造时间缩短,成本降低,产品尺寸稳定性、表面硬度、耐磨性和抗冲击性均有大幅度提升,应用效果较为显著。

附图说明

11.下面结合附图及实施例,对本发明的技术特征作进一步描述。

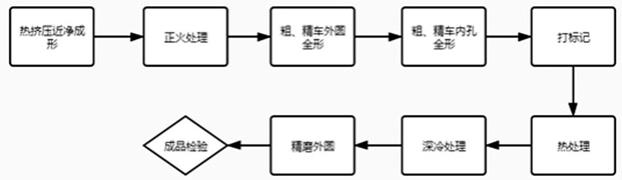

12.图1是本发明的工作流程示意图。

具体实施方式

13.为便于更加清楚的理解本发明的的内容,特结合实施例对本发明作出详细介绍。

14.附图1是本发明的一种实施例,公开了一种液压破碎器用钎杆导向件上衬套的制作工艺,通过以下步骤来实现:1)热挤压近净成形:设计一种热挤压模具,实现毛坯一次挤压成型,外圆及内孔余量3mm;2)正火处理:920℃环境下正火处理;3)粗、精车外圆全形:粗车外圆单边预留1.3mm余量,精车外圆单边预留0.7mm余量。

15.4)粗、精车内孔全形:粗车外圆单边预留1.3mm余量,精车内孔至成品尺寸;5)打标记:采用激光打标机蚀刻产品编号;6)热处理:采用渗碳淬火工艺;7)深冷处理:采用气体法冷处理方式,处理温度为-196℃,保温24小时;8)精磨外圆:采用万能外圆磨床进行粗磨、精磨。

16.进一步地,所述步骤7)采用的气体法冷处理中使用的介质是液氮。

17.本发明的实施例采用的热挤压近净成形技术,将原有技术毛坯由实心毛坯转变为空心毛坯,且毛坯外轮廓形状接近成品轮廓,单边余量仅为3mm,有效缩短了机加时间,降低了刀具损耗;所述深冷处理工艺,通过液氮的汽化潜热和低温氮气吸热来制冷,处理温度达

‑ꢀ

196℃,有效消除材料中的参与奥氏体,提高尺寸的稳定性,有效增加马氏体组织,提高了材料表面硬度和耐磨性。

18.本发明的实施例比较原有制造技术,原材料利用率提升,制造时间缩短,成本降低,产品尺寸稳定性、表面硬度、耐磨性和抗冲击性均有大幅度提升,应用效果较为显著。

19.对于本领域技术人员而言,显然本发明不限于上述示范性实施例的细节,而且在不背离本发明的精神或基本特征的情况下,能够以其他的具体形式实现本发明。因此,无论从哪一点来看,均应将实施例看作是示范性的,而且是非限制性的,本发明的范围由所附权利要求而不是上述说明限定,因此旨在将落在权利要求的等同要件的含义和范围内的所有

变化囊括在本发明内。不应将权利要求中的任何附图标记视为限制所涉及的权利要求。

技术特征:

1.一种液压破碎器用钎杆导向件上衬套的制作工艺,其特征在于包括以下步骤:1)热挤压近净成形:设计一种热挤压模具,实现毛坯一次挤压成型,外圆及内孔余量3mm;2)正火处理:920℃环境下正火处理;3)粗、精车外圆全形:粗车外圆单边预留1.2-1.4mm余量,精车外圆单边预留0.6-0.8mm余量;4)粗、精车内孔全形:粗车外圆单边预留1.2-1.4mm余量,精车内孔至成品尺寸;5)打标记:采用激光打标机蚀刻产品编号;6)热处理:采用渗碳淬火工艺;7)深冷处理:采用气体法冷处理方式,处理温度为-196℃,保温24小时;8)精磨外圆:采用万能外圆磨床进行粗磨、精磨。2.根据权利要求1所述的液压破碎器用钎杆导向件上衬套的制作工艺,其特征在于:所述步骤7)采用的气体法冷处理中使用的介质是液氮。

技术总结

本发明公开了一种液压破碎器用钎杆导向件上衬套的制作工艺,通过以下步骤来实现:热挤压近净成形,设计一种热挤压模具,实现毛坯一次挤压成型,外圆及内孔余量3mm;正火处理,920℃环境下正火处理;粗、精车外圆全形,粗车外圆单边预留1.3mm余量,精车外圆单边预留0.7mm余量;粗、精车内孔全形,粗车外圆单边预留1.3mm余量,精车内孔至成品尺寸;打标记,采用激光打标机蚀刻产品编号;热处理,采用渗碳淬火工艺;深冷处理,采用气体法冷处理方式,处理温度为-196℃,保温24小时,精磨外圆:采用万能外圆磨床进行粗磨、精磨。与现有技术相比,本发明使原材料利用率提升,制造时间缩短,成本降低,产品尺寸稳定性、表面硬度、耐磨性和抗冲击性均有大幅度提升。击性均有大幅度提升。击性均有大幅度提升。

技术研发人员:何辉旺 孙佳俊 朱甲哲 申增瑞 刘东洋

受保护的技术使用者:南阳红阳远大重工有限公司

技术研发日:2021.11.08

技术公布日:2022/6/1

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1