超细长超高压钢管坯料的加工方法与流程

1.本发明属于高压管道生产技术领域,具体涉及一种超细长超高压钢管坯料的加工方法。

背景技术:

2.超高压钢管是石油化工高压聚乙烯生产装置中管式反应器的核心部件,目前,超高压钢管的工作压力为100mpa~350mpa,工作温度在200~350℃之间,内径规格φ30mm-φ80mm,外径φ76mm-φ203mm,长度8000-15000mm。

3.随着石油、煤化工技术的发展,高压聚乙烯装置也快速发展。目前,高压聚乙烯装置的超高压钢管长度均在15米甚至更长,钢管长度的增加和质量要求的提高可以提高高压聚乙烯装置运行的可靠性,但长度在15米及以上规格超高压钢管的生产难度更大。

4.采用传统自由锻造的方法生产超高压钢管,存在一火次锻造难以成型、锻造速度慢、生产效率低、加工余量大、生产成本高等缺陷。随着钢管长度的增加,自由锻几乎无法实现毛坯锻造,且自由锻生产的超高压钢管晶粒度难以满足要求,因此,严重的影响了超细长超高压钢管的开发应用。

技术实现要素:

5.本发明的目的在于提供一种超细长超高压钢管坯料的加工方法,采用四向径向旋转锻打开坯和精锻,更有利芯部金属处于三向压应力状态,提高了锻透性,并且变形均匀,材料性能能够满足超高压钢管晶粒度的要求。

6.为达到上述目的,本发明使用的技术解决方案是:

7.超细长超高压钢管坯料的加工方法,包括:

8.加热钢锭,使用精锻机对钢锭进行径向旋转锻造开坯,得到坯料;

9.加热坯料,对加热后坯料进行径向旋转精锻拔长,得到钢管坯料。

10.进一步,采用rf-70精锻机开坯,rf-70精锻机安装有四个锤头,四个锤头分别安装有第一r型砧,四个锤头带动第一r型砧同时对钢锭进行径向旋转精锻开坯,相对送进量与拔长后直径比应≥0.5~0.7。

11.进一步,钢锭选用35crni3mov钢锭,进行径向旋转锻造开坯前钢锭的加热温度为1090℃~1130℃,保温2h~6h,锻造开坯的终锻温度控制在≥850℃。

12.进一步,精锻采用rf-70精锻机,rf-70精锻机安装有四个锤头,四个锤头分别安装有第二r型砧,四个锤头带动第二r型砧同时对坯料进行径向旋转精锻拔长,相对送进量与拔长后直径比应≥0.5~0.7。

13.进一步,钢锭选用35crni3mov钢锭,进行径向旋转精锻拔长前坯料加热温度为1090℃~1130℃,保温2h~4h。

14.进一步,始锻、终锻按照温度划分,始锻温度控制在1090℃~1130℃,终锻温度控制在750℃~900℃。

15.进一步,始锻锻打频次60-180次/min,终锻锻打频次180-240次/min。

16.进一步,坯料为圆坯,采用热切割机将倍尺直径圆坯热切成单倍尺坯料。

17.进一步,采用rf-70精锻机径向旋转精锻开坯和拔长过程中,rf-70精锻机安装有四个锤头,四个锤头分别安装有r型砧,四个r型砧依次排列在钢锭或者坯料外侧,钢锭旋转,相对的两个r型砧的弧面对钢锭挤压锻打。

18.本发明技术效果包括:

19.1、本发明解决了超高压钢管晶粒度难以满足要求的问题。

20.本发明采用四向r型砧进行径向旋转锻打开坯和精锻,能够生产大于15米的超高压钢管,更有利芯部金属处于三向压应力状态,提高了锻透性,并且变形均匀,材料组织更加致密,材料性能能够满足超高压钢管晶粒度的要求。本发明能有效保证产品质量,满足国内石油、煤化工行业对超细长超高压钢管的需求。

21.2、本发明能够减小加工余量、提高材料利用率,同时还能够提高生产效率、降低产品成本,填补国内超细长超高压钢管的加工空白。

22.以cgyg-60jch-60

×

105

×

16000超高压钢管为例,径向旋转精锻与传统自由锻相比,材料利用率提高约10%。

23.3、获得的钢管坯料不用粗加外圆,能够直接用于进行后续性能热处理,减少了加工工序,也可提高生产效率,降低生产成本。

附图说明

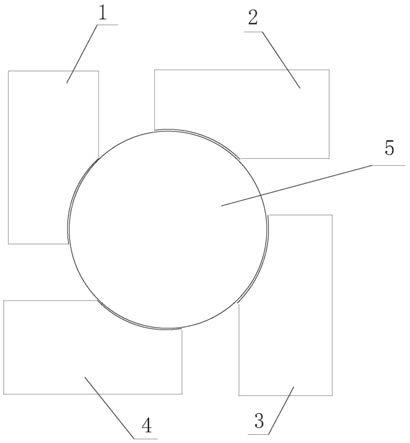

24.图1是本发明中r型砧锻打钢锭的示意图;

25.图2是本发明中径向旋转精锻后超细长超高压钢管坯料的结构示意图;

26.图3是作为对比例采用自由锻后坯料的结构示意图;

27.图4是本发明中超细长超高压钢管坯料的晶粒度图谱。

具体实施方式

28.以下描述充分地示出本发明的具体实施方案,以使本领域的技术人员能够实践和再现。

29.超细长超高压钢管坯料的加工方法,具体步骤如下:

30.步骤1:加热钢锭5;

31.钢锭为电渣锭(35crni3mov钢锭),对制造超高压钢管用电渣锭进行加热,加热温度为1090℃~1130℃,保温2h~6h。

32.步骤2:使用精锻机对钢锭5进行径向旋转锻造开坯,得到坯料;

33.如图1所示,是本发明中r型砧锻打钢锭5的示意图。

34.精锻机采用rf-70精锻机(径向锻造机),rf-70精锻机安装有专用的四个锤头,四个锤头分别安装有第一r型砧(r1型砧1、r1型砧2、r1型砧3、r1型砧4),四个锤头带动第一r型砧同时对钢锭进行径向旋转精锻开坯,相对送进量与拔长后直径比应≥0.5~0.7。

35.r1型砧1、r1型砧2、r1型砧3、r1型砧4依次排列在钢锭5外侧,r1型砧1、r1型砧3相对,r1型砧2、r1型砧4相对,钢锭5旋转,r1型砧1、r1型砧2、r1型砧3、r1型砧4的弧面对钢锭5挤压锻打。

36.径向旋转锻造时,r1型砧1、r1型砧3的弧面挤压锻打钢锭5,锻打后钢锭5旋转,r1型砧2、r1型砧4的弧面继续对钢锭5挤压锻打,钢锭逐渐伸长,完成开坯。

37.对加热后的电渣锭(35crni3mov钢锭),采用rf-70精锻机进行径向旋转精锻开坯,锻造开坯的终锻温度控制在≥850℃,锻制成倍尺直径圆坯,采用热切割机将圆坯热切成单倍尺坯料。

38.步骤3:坯料加热,对加热后坯料进行径向旋转精锻拔长,得到钢管坯料。

39.35crni3mov钢锭制备的坯料,加热温度为1090℃~1130℃,保温2h~4h。对加热后坯料进行径向旋转精锻拔长,终锻温度控制在750℃~900℃,得到制备超细长超高压钢管的钢管坯料。

40.精锻采用rf-70精锻机,rf-70精锻机安装专用的四个锤头装有第二r型砧,四个锤头带动第二r型砧同时对坯料进行径向旋转精锻拔长,相对送进量与拔长后直径比应≥0.5~0.7。

41.始锻、终锻按照温度划分,始锻温度控制在1090℃~1130℃,始锻低频次锻打(60-180次/min),终锻温度控制在750℃~900℃,终锻高频次锻打(180-240次/min)。径向旋转锻造时,r1型砧1、r1型砧3的弧面挤压锻打坯料,锻打后坯料旋转,r1型砧2、r1型砧4的弧面继续对坯料挤压锻打,坯料逐渐伸长,完成精锻拔长。

42.始锻时采用少道次大变形,始锻温度控制在1090℃~1130℃,以利于内部缺陷的焊合和减少锻件表面的裂纹,采用少道次大变形,提高锻透性;终锻时采用多道次小变形,终锻温度控制在750℃~900℃,既保证原始晶粒度小,又保证锻造生产效率,一火次锻制成超高压钢管。得到的钢管坯料全长直线度不大于5mm,表面质量好、尺寸精度高(

±

2mm)。

43.实施例1

44.采用采用rf-70精锻机进行径向锻造超细长超高压钢管的方法步骤如下:

45.(1)、35crni3mov钢锭加热;

46.对制造超高压钢管用钢锭加热,加热温度为1100℃

±

10℃,保温4.5h;钢锭为35crni3mov电渣锭。

47.(2)、精锻机开坯;采用rf-70精锻机,安装专用的四个锤头,四个锤头同时装r280型砧(第一r型砧)对钢锭5进行径向旋转精锻开坯,相对送进量与拔长后直径比选取0.7。

48.采用四向r型砧较平砧、v型砧组合,更有利于心部金属处于三向压应力状态,提高锻透性,终锻温度控制在≥850℃,对加热后的电渣锭进行径向旋转精锻开坯,锻制成倍尺直径φ400圆坯,采用热切割机热切成单倍尺坯料。

49.(3)、坯料加热;将热圆坯料进行加热,加热温度为1090℃~1110℃,保温2.5h;

50.(4)、加热后坯料径向旋转精锻拔长得到超高压钢管坯料。

51.采用rf-70精锻机,安装专用四锤头,四锤头同时装r100或r140型砧(第二r型砧)并对坯料径向旋转精锻拔长,相对送进量与拔长后直径比应0.6;始锻温度控制在1090℃~1100℃,以利于内部缺陷的焊合和减少锻件表面的裂纹,采用少道次大变形,提高锻透性,终锻温度控制在780℃~900℃,既保证原始晶粒度小,又保证锻造生产效率,采用多道次小变形,一火次锻制成直径φ160mm,长度≥16600mm的超高压钢管坯料,钢管坯料全长直线度不大于5mm,表面质量好、尺寸精度高(

±

2mm),获得的超高压钢管坯料不用粗加外圆可直接进行后续性能热处理,减少加工工序,提高生产效率,降低生产成本。

52.如图2所示,是本发明中径向旋转精锻后超细长超高压钢管坯料的结构示意图。

53.钢锭5的尺寸规格:直径φ160mm,长度16600mm;

54.超细长超高压钢管坯料的成品规格:内径φ60mm,外径φ105.2mm,长度16000mm。

55.如图3所示,是作为对比例采用自由锻后坯料的结构示意图。

56.以cgyg-60jch-60

×

105

×

16000超高压钢管为例,对比本发明采用的径向旋转精锻后坯料与自由锻后坯料,径向旋转精锻与传统自由锻相比,材料利用率提高约10%。较小毛坯加工余量能够提高材料利用率、提高生产效率、降低产品成本。

57.如图4所示,是本发明中超细长超高压钢管坯料的晶粒度图谱。

58.本发明由于采用四向r型砧,更有利心部金属处于三向压应力状态,提高锻透性,变形均匀,材料的组织更加致密,实际检测晶粒度6-10级。能够满足超高压钢管晶粒度的要求(要求晶粒度6级以上)。。

59.采用四向r型砧较平砧、v型砧组合,更有利于钢锭芯部金属处于三向压应力状态,提高锻透性,变形均匀,材料的组织更加致密,能够满足超高压钢管晶粒度的要求。

60.本发明所用的术语是说明和示例性、而非限制性的术语。由于本发明能够以多种形式具体实施而不脱离技术方案的精神或实质,所以应当理解,上述实施例不限于任何前述的细节,而应在随附权利要求所限定的精神和范围内广泛地解释,因此落入权利要求或其等效范围内的全部变化和改型都应为随附权利要求所涵盖。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1