一种铜基活性复合钎料、制备方法及钎焊方法与流程

1.本发明涉及材料焊接技术领域,具体而言,涉及一种铜基活性复合钎料、制备方法及钎焊方法。

背景技术:

2.随着航天航空、汽车、刀具等工业领域的飞速发展,单一种类的材料愈发难以满足工业技术领域对各类器件性能的苛刻要求。因此,异种材料连接,尤其金属材料和陶瓷材料的连接,以连接体形式进行应用,是实现各类先进结构和功能器件制作的必然要求。

3.现有技术中,一方面,钎焊作为一种精密的连接技术,是目前焊接领域进行陶瓷/金属、陶瓷/陶瓷等异种材料的连接时最常用的技术方法之一。然而,由于陶瓷和金属的化学键类型不同,常规金属钎料难以润湿陶瓷,往往带来脱焊、强度低等问题,而活性钎焊采用一般为银基钎料,熔点低,抗氧化性差,使用温度一般不超过500℃,难以与接头材料使用温度相匹配;另一方面,由于金属和陶瓷之间、异种陶瓷之间的物理性质差异大,热膨胀系数以及弹性模量的差异使得异种材料接头存在巨大的焊接残余应力,加之陶瓷材料的高脆性,焊接后接头极易产生微裂纹乃至失效,接头强度低,可靠性差。这严重限制了异种材料接头的制备和使用。

技术实现要素:

4.本发明解决的问题是现有技术中异种材料钎焊中存在的接头应力大、润湿差、接头高温强度低中的至少一个方面。

5.为解决上述问题,本发明提供一种铜基活性复合钎料的制备方法,包括如下步骤:

6.步骤s1,将铜镍合金块体在惰性气氛下进行雾化处理,并经筛分后得到形状接近球体的铜镍合金粉体;

7.步骤s2,在步骤s1得到的所述铜镍合金粉体的表面沉积镍硼合金,并经清洗干燥后,得到具有镍硼-镍铜双层结构的复合粉体a;

8.步骤s3,将步骤s1得到的所述铜镍合金粉体、钒粉以及含钛粉末在保护气氛中混合,得到复合粉体b,其中,所述含钛粉末包括氢化钛粉末或钛粉,且所述复合粉体b的粒径小于所述复合粉体a的粒径;

9.步骤s4,将所述复合粉体a和所述复合粉体b在所述保护气氛中进行混合,得到铜基活性复合钎料。

10.较佳地,步骤s2中,所述铜镍合金粉体的粒径范围包括50-80微米。

11.较佳地,步骤s3中,所述铜镍合金粉体的粒径范围包括5-10微米、所述含钛粉末的粒径范围包括0.5-1微米,所述钒粉的粒径范围包括0.5-1微米。

12.较佳地,步骤s3中,所述铜镍合金粉体的质量百分比范围包括60-75%;所述钛粉的质量百分比范围包括15-25%;所述钒粉的质量百分比范围包括15-20%。

13.较佳地,步骤s1中,所述铜镍合金块体中铜的质量百分比范围包括85-95%,所述

铜镍合金块体中镍的质量百分比范围包括5-15%。

14.较佳地,步骤s4中,所述复合粉体a的质量百分比范围包括70-80%,所述复合粉体b的质量百分比范围包括20-30%。

15.较佳地,步骤s4中,所述混合方法包括机械球磨混合或采用滚筒式混料机混合。

16.本发明所述的铜基活性复合钎料的制备方法相较于现有技术的优势在于,通过本方法所制备的铜基活性复合钎料,一方面,钒元素在高温焊接时与陶瓷材料之间的化学反应温和,既能提高钎料的润湿性,又不会导致陶瓷材料的剧烈分解和性能退化。另一方面,在焊接时,粉体a表面的镍硼镀层逐渐溶解到液相中,释放的镍原子和硼原子分别和钛元素发生反应而生成tini、tini3等高熔点化合物和tib晶须,能够增强钎料的抗蠕变能力,从而提高接头的高温强度;同时,原位生成的tib晶须能够降低钎料的热膨胀系数,从而减少应力产生;而tib晶须、tini等化合物独特的分布形式,使得钎料基体保持良好的塑性变形能力,在降温过程中可以通过形变缓解接头应力。另外,接头在承受载荷时,tib晶须和tini等化合物能够通过裂纹转折、桥连、弥散强化等机理增强增韧接头。因此,使用该钎料获得的接头具有良好的室温和高温力学性能。

17.为解决上述技术问题,本发明还提供一种铜基活性复合钎料,基于所述的铜基活性复合钎料的制备方法制备。

18.本发明所述的铜基活性复合钎料与所述铜基活性复合钎料的制备方法相较于现有技术的优势相同,在此不再赘述。

19.为解决上述技术问题,本发明还提供一种钎焊方法,包括:将所述铜基活性复合钎料置于待焊材料之间,进行热处理并冷却后完成连接,获得钎焊接头。

20.较佳地,所述热处理的过程包括:以5-30℃/min的速率升温至880-920℃,并保温5-20min后,再以5-30℃/min的速率升温至1090-1200℃。

21.本发明所述的钎焊方法与所述铜基活性复合钎料相较于现有技术的优势相同,在此不再赘述。

附图说明

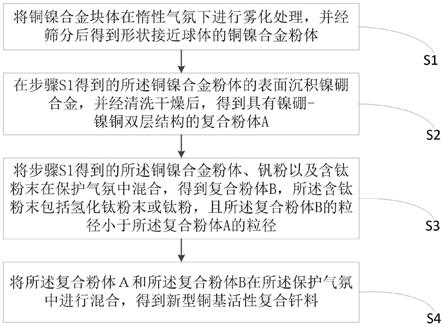

22.图1为本发明实施例中铜基活性复合钎料的制备方法流程图。

具体实施方式

23.下面将结合附图对本技术实施例中的技术方案进行清楚、详尽地描述。

24.在本技术实施例的描述中,术语“一些实施例”的描述意指结合该实施例或示例描述的具体特征、结构、材料或特点包含于本发明的至少一个实施例或示例中。在本说明书中,对上述术语的示意性表述不一定指的是相同的实施或实例。而且,描述的具体特征、结构、材料或特点可以在任何的一个或多个实施例或示例中以合适的方式结合。

25.如图1所示,本发明实施例提供一种铜基活性复合钎料的制备方法,包括如下步骤:

26.步骤s1,将铜镍合金块体在惰性气氛下进行雾化处理,并经筛分后得到形状接近球体的铜镍合金粉体;

27.步骤s2,在步骤s1得到的所述铜镍合金粉体的表面沉积镍硼合金,并经清洗干燥

后,得到具有镍硼-镍铜双层结构的复合粉体a;

28.步骤s3,将步骤s1得到的所述铜镍合金粉体、钒粉以及含钛粉末在保护气氛中混合,得到复合粉体b,其中,所述含钛粉末包括氢化钛粉末或钛粉,且所述复合粉体b的粒径小于所述复合粉体a的粒径;

29.步骤s4,将所述复合粉体a和所述复合粉体b在所述保护气氛中进行混合,得到铜基活性复合钎料。

30.在一些优选的实施例中,步骤s1中所述铜镍合金块体中铜的质量百分比范围包括85-95%,所述铜镍合金块体中镍的质量百分比范围包括5-15%。由此,既提高了铜的使用温度,也节约了成本。

31.需要说明的是,本实施例中铜镍合金块体可以为外购,也可以自制,在一些优选的实施例中,铜镍合金块体通过电弧熔炼法制备,合金成分烧损较少,加热过程容易调节。

32.还需要说明的是,本实施例中铜镍合金粉体的形状接近于球体具体是指铜镍合金粉体中每个颗粒的形状接近于球形,目的在于使得大粒径的复合粉体a相互堆积形成的缝隙均匀,利于小粒径的复合粉体b的填充,继而形成网状结构,在后续的焊接过程中,间隙处产生的tib等化合物不仅提高接头的高温使用温度,还可以通过降低钎料热膨胀系数缓解应力;同时,大颗粒的复合粉体a内部没有tib等相,能够保持很好的塑形变形能力,缓解应力。

33.另外,本实施例步骤s1中,通过添加镍可提高铜的使用温度;并通过提前熔炼、雾化制备的粉体成分均匀,焊接过程中不易偏聚,促进组织均匀,提高接头的焊接质量。

34.在一些实施例中,步骤s2中所述清洗干燥的过程包括:采用去离子水进行清洗,并在惰性气氛下进行干燥,清洗和干燥效果好,且不会产生其他杂质。

35.在一些优选的实施例中,步骤s2中,所述铜镍合金粉体的粒径范围包括50-80微米。

36.在一些优选的实施例中,步骤s3中,所述铜镍合金粉体的粒径范围包括5-10微米、所述含钛粉末的粒径范围包括0.5-1微米,所述钒粉的粒径范围包括0.5-1微米。由此,使得复合粉体b的粒径小于复合粉体a的粒径,有利于复合粉体b填充于复合粉体a相互堆积的间隙内。

37.在一些实施例中,步骤s2中,采用化学镀或者电镀方式在粉体表面沉积镍硼合金,沉积效果好。

38.在一些优选的实施例中,镍硼合金的厚度为1-3微米。

39.需要说明的是,本实施例中镍硼合金的作用是:一方面通过释放b元素生成tib晶须;另一方面,在焊接过程中能够保护复合粉体a内部不溶解,有利于后续构建网状结构。因此,镍硼合金太薄时无法起到保护作用,太厚时不能完全溶解,或者b含量太高,不能生成tib,而是生成tib2,不利于后续得到良好的室温和高温力学性能的接头。

40.在一些优选的实施例中,步骤s3中,所述铜镍合金粉体的质量百分比范围包括60-75%;所述钛粉的质量百分比范围包括15-25%;所述钒粉的质量百分比范围包括15-20%。由此,使得复合粉体b的填充效果更好,且节约成本。

41.在一些实施例中,步骤s3中所述混合的过程包括:以350-500rpm的转速机械球磨180-300min,且球料质量比范围包括4:1-2:1。混合效果更好。

42.在一些实施例中,步骤s4中所述复合粉体a的质量百分比范围包括70-80%,所述复合粉体b的质量百分比范围包括20-30%。混合效果好,且节约成本。

43.在一些实施例中,步骤s4中所述混合方法包括机械球磨混合或采用滚筒式混料机混合。

44.在一些具体的实施例中,步骤s4中,以150-250rpm的转速机械球磨60-150min,且球料质量比范围包括4:1-2:1。既保证混合均匀,同时又节省能耗。

45.在另一些具体的实施例中,步骤s4中,采用无水乙醇作为混料介质,以150-250rpm的转速在滚筒式混料机中混合6-12h,且球料质量比范围包括4:1-2:1,混合均匀。

46.在一些优选的实施例中,步骤s3和s4中,所述混合采用直径3-5mm的不锈钢球、zro2或玛瑙球。材料易得,且混合更加均匀。

47.需要说明的是,本实施例中采用分别制备复合粉体a和复合粉体b后,再将其混合的原因在于,为了避免复合粉体b在混合过程中进入复合粉体a中的铜镍合金粉体中,破坏镀层。

48.因此,本实施例通过本方法所制备的铜基活性复合钎料,一方面,钒元素在高温焊接时与陶瓷材料之间的化学反应温和,既能提高钎料的润湿性,又不会导致陶瓷材料的剧烈分解和性能退化。另一方面,在焊接时,粉体a表面的镍硼镀层逐渐溶解到液相中,释放的镍原子和硼原子分别和钛元素发生反应而生成tini、tini3等高熔点化合物和tib晶须,能够增强钎料的抗蠕变能力,从而提高接头的高温强度;同时,原位生成的tib晶须能够降低钎料的热膨胀系数,从而减少应力产生;而tib晶须、tini等化合物独特的分布形式,使得钎料基体保持良好的塑性变形能力,在降温过程中可以通过形变缓解接头应力。另外,接头在承受载荷时,tib晶须和tini等化合物能够通过裂纹转折、桥连、弥散强化等机理增强增韧接头。因此,使用该钎料获得的接头具有良好的室温和高温力学性能。

49.本发明的另一个实施例提供一种铜基活性复合钎料,基于所述的铜基活性复合钎料的制备方法制备。

50.本实施例所述的铜基活性复合钎料与所述铜基活性复合钎料的制备方法相较于现有技术的优势相同,在此不再赘述。

51.本发明的又一个实施例提供一种钎焊方法,基于所述的铜基活性复合钎料,所述钎焊方法包括:将所述铜基活性复合钎料置于待焊材料之间,进行热处理并冷却后完成连接,获得钎焊接头。由此,方法简单。

52.在一些优选的实施例中,所述热处理的过程包括:以5-30℃/min的速率升温至880-920℃,并保温5-20min后,再以5-30℃/min的速率升温至1090-1200℃。由此,当温度升温至880-920℃时,一方面,复合粉体b中的氢化钛分解产生的钛颗粒或者直接添加的钛粉体与铜镍合金发生共晶反应生成液相,钎料由于局部产生液相而变得接触紧密,另一方面,复合粉体a表面的镍硼镀层逐渐溶解到液相中,释放的镍原子和硼原子分别与钛元素发生反应而生成tini、tini3等高熔点化合物和tib晶须;随着温度继续升高至钎焊温度1090-1200℃时,复合粉体b中的钒粉、复合粉体a内部的铜镍合金完全溶解,钎料的流动性增强使得空隙消失,但原本生成的高熔点化合物和tib晶须等固相颗粒的流动性差,空间分布基本不变。同时,溶解的钒原子和陶瓷发生反应,例如和氮化物陶瓷反应生成了氮化钒、和碳化物陶瓷反应生成碳化钒,通过界面反应促进了钎料在陶瓷表面的润湿。而在降温过程中,铜

基液相重新凝固为铜镍固相,并通过界面反应层和陶瓷实现了冶金结合,而tib晶须和tini等高熔点化合物依旧分布在铜镍合金的间隙,从而构成了一个具有网状结构的接头。

53.本发明所述的钎焊方法与所述铜基活性复合钎料相较于现有技术的优势相同,在此不再赘述。

54.实施例1

55.本实施例提供一种铜基活性复合钎料的制备方法,包括如下步骤:

56.(1)通过电弧熔炼法制备铜镍合金块体,铜镍合金块体的组成为:铜质量百分比85%,镍质量百分比为15%。随后,在惰性气体条件下将铜镍合金进行雾化制粉,通过筛分获得形状接近球体、直径范围不同的铜镍合金粉体。

57.(2)选取上述制备的、直径为50-80微米的铜镍球形粉体作为基体,采用化学镀在粉体表面沉积厚度为1微米的镍硼合金,其中镍硼合金中硼的质量百分比为4%;然后采用去离子水对沉积后的粉体进行清洗,在惰性气氛下进行干燥,获得具有镍硼-镍铜双层结构的复合粉体a。

58.(3)采用机械球磨法将(1)中制备的、直径为5-10微米铜镍球形粉体、粒径范围为0.5-1微米的氢化钛粉末、粒径范围为0.5-1微米的钒粉在保护气氛中进行混合,获得复合粉体b。在b粉体中,铜镍球形粉体的质量百分比为60%,氢化钛粉末或者钛粉的质量百分比为25%,钒粉体的质量百分比为15%。其中,氩气作为保护气氛,采用直径3mm的不锈钢球,球料质量比:4:1,以350rpm的转速干磨300min;

59.(4)采用机械球磨法将质量百分比为70%的复合粉体a和质量百分比为30%的复合粉体b在保护气氛中进行混合,获得的铜基活性复合钎料。其中,其中,氩气作为保护气氛,采用直径3mm的不锈钢球,球料质量比:4:1,以150rpm的转速干磨60min。

60.实施例2

61.本实施例提供了一种钎焊方法,所述钎焊方法包括:将实施例1所述铜基活性复合钎料置于待焊材料gh3039与sic

f-sic复合材料之间,先以5℃/min的速率升温至880℃,并保温20min后,再以5℃/min的速率升温至1090℃后,以5℃/min的速率降温至室温,完成连接,获得钎焊接头。

62.本实施例获得的钎焊接头在室温下的抗剪强度为108mpa;在700℃下的抗剪强度为85mpa,接头力学性能优异。

63.实施例3

64.本实施例提供一种铜基活性复合钎料的制备方法,包括如下步骤:

65.(1)通过电弧熔炼法制备铜镍合金块体,铜镍合金块体的组成为:铜质量百分比95%,镍质量百分比为5%。随后,在惰性气体条件下将铜镍合金进行雾化制粉,通过筛分获得形状接近球体、直径范围不同的铜镍合金粉体。

66.(2)选取上述制备的、直径为50-80微米的铜镍球形粉体作为基体,采用电镀方式在粉体表面沉积厚度为3微米的镍硼合金,其中镍硼合金中硼的质量百分比为8%;然后采用去离子水对沉积后的粉体进行清洗,在惰性气氛下进行干燥,获得具有镍硼-镍铜双层结构的复合粉体a。

67.(3)采用机械球磨法将步骤(1)制备的、直径为5-10微米铜镍球形粉体、粒径范围为0.5-1微米的钛粉、粒径范围为0.5-1微米的钒粉在保护气氛中进行混合,获得复合粉体

b。在b粉体中,铜镍球形粉体的质量百分比为70%;氢化钛粉末或者钛粉的质量百分比为15%;钒粉体的质量百分比为15%。其中,氩气作为保护气氛,采用直径5mm的玛瑙球,球料质量比为2:1,以500rpm的转速干磨180min。

68.(4)采用机械球磨法将质量百分比为80%的复合粉体a和质量百分比为20%的复合粉体b在保护气氛中进行混合,获得的铜基活性复合钎料。其中,氩气作为保护气氛,采用直径5mm的玛瑙球,球料质量比为2:1,以250rpm的转速干磨60min。

69.实施例4

70.本实施例提供了一种钎焊方法,所述钎焊方法包括:将实施例3所述铜基活性复合钎料置于待焊材料gh3536与cf/c复合材料之间,先以30℃/min的速率升温至920℃,并保温5min后,再以30℃/min的速率升温至1200℃后,以30℃/min的速率降温至室温,完成连接,获得钎焊接头。

71.本实施例获得的钎焊接头在室温下的抗剪强度为70mpa;在700℃下的抗剪强度为65mpa,高温性能不退化。

72.实施例5

73.本实施例提供一种铜基活性复合钎料的制备方法,包括如下步骤:

74.(1)通过电弧熔炼法制备铜镍合金块体,铜镍合金块体的组成为:铜质量百分比90%,镍质量百分比为10%。随后,在惰性气体条件下将铜镍合金进行雾化制粉,通过筛分获得形状接近球体、直径范围不同的铜镍合金粉体。

75.(2)选取上述制备的、直径为50-80微米的铜镍球形粉体作为基体,采用化学镀的方式在粉体表面沉积厚度为2微米的镍硼合金,其中镍硼合金中硼的质量百分比为6%;然后采用去离子水对沉积后的粉体进行清洗,在惰性气氛下进行干燥,获得具有镍硼-镍铜双层结构的复合粉体a。

76.(3)采用机械球磨法将(1)中制备的、直径为5-10微米铜镍球形粉体、粒径范围为0.5-1微米的钛粉、粒径范围为0.5-1微米的钒粉在保护气氛中进行混合,获得复合粉体b。在b粉体中,铜镍球形粉体的质量百分比为65%;氢化钛粉末或者钛粉的质量百分比为15%;钒粉体的质量百分比为20%。其中,氩气作为保护气氛,采用直径4mm的zro2,球料质量比为3:1,以400rpm的转速干磨240min。

77.(4)采用滚筒式混料机在将质量百分比为75%的复合粉体a和质量百分比为25%的复合粉体b进行混合,混料介质采用无水乙醇,混合均匀后在保护气氛在烘干,获得的铜基活性复合钎料。其中,采用直径4mm的zro2,球料质量比为3:1,以200rpm的转速球磨6h。

78.虽然本发明公开披露如上,但本发明公开的保护范围并非仅限于此。本领域技术人员在不脱离本发明公开的精神和范围的前提下,可进行各种变更与修改,这些变更与修改均将落入本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1