一种耐高温、抗氧化层状复合材料的制备方法与流程

1.本发明涉及金属熔炼技术领域,具体涉及一种耐高温、抗氧化层状复合材料的制备方法。

背景技术:

2.目前,国内企业使用的罐体材料主要是普通容器钢q245r或者单一的不锈钢(1cr18ni9ti)作为反应器材质,普通容器钢在500℃下的屈服强度小于120mpa。在800-850℃温度下,抗拉、屈服强度则更低,因此造成了使用这种材质的罐体平均寿命最多只有9个循环。若采用不锈钢(1cr18ni9ti)作为反应器材质,则由于1cr18ni9ti成分中含有大量的cr、ni等元素,在高温状态下,与原料和产品直接接触的反应器内壁中,会有大量cr、ni等元素混入熔炼炉中,进而影响产品质量。

技术实现要素:

3.为了解决现有问题,本发明提供一种耐高温、抗氧化层状复合材料的制备方法,本专利制备出的层状复合材料可做为海绵钛还蒸炉罐体,本专利的层状复合材料采用耐热钢作为还原蒸馏反应器的外壁材质,起强度支撑作用,并发挥其高温下的强度高的性能特点,增加罐体的强度,延长罐体使用寿命,并选用纯铁或普通钢板,作为还原蒸馏反应器的内壁材质,此种方案不仅能够大大提高反应器的使用寿命,减少海熔炼炉中cr、ni等杂质的含量,提升产品纯净度,提高我国特种金属冶炼水平。

4.本发明所采用的技术方案是:一种耐高温、抗氧化层状复合材料的制备方法,包括以下步骤:步骤一、将耐热钢板表面进行抛光去除污物,露出金属光泽,抛光面朝上,平放在地基上;步骤二、在耐热钢板抛光面的上方放置若干个支撑板,将隔离板放置在支撑板上;步骤三、在隔离板上铺设炸药,引爆后,获得层状复合板;步骤四、对层状复合板设置有隔离板的一面进行喷砂处理,去除表面锈蚀;步骤五、对层状复合板设置有隔离板的一面进行渗金属处理,得成品。

5.进一步的,步骤一中的耐热钢板的厚度为28~55mm。

6.进一步的,步骤二中的隔离板的厚度为3~5mm。

7.进一步的,步骤二中的隔离板为容器钢板、纯铁中的任意一种。

8.进一步的,步骤二中若干个支撑板以矩形阵列排布在耐热钢板的上方。

9.进一步的,支撑板在竖直方向上的高度为8~12mm,矩形阵列的间距为200~500mm。

10.进一步的,支撑板为v形板,该v形板由厚度为0.1~0.3mm的退火态纯铜板折成的。

11.进一步的,步骤三中的炸药为乳化硝铵炸药与稀释剂的混合物,其中稀释剂为总混合物质量的33~70%;稀释剂为沙子、食盐中的任意一种;炸药爆速1800~2000 m/s,炸药的铺药厚度35~50mm,炸药铺层中插入雷管,将雷管引爆后,得到层状复合板。

12.进一步的,步骤七中的渗金属处理方法为:将金属涂抹在隔离板表面后,加热温度为900~1050℃,保温时间为3~8h。

13.进一步的,步骤七中渗金属的金属为铝、铬、锌、钴、钛中的任意一种。

14.本发明具有以下有益效果表现在以下方面:本专利的隔离板/耐热钢板层状复合材料可以用于金属熔炼的还蒸炉,采用隔离板-纯铁dt4e或容器钢板作为罐体的内壁,可以彻底隔绝cr,ni等元素的污染,提高冶炼金属纯度,且能够大大提升还蒸炉的使用寿命。

附图说明

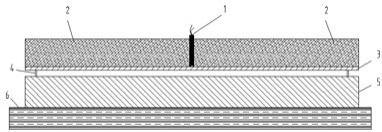

15.图1是发明的制备过程的结构示意图;图示标记,1、雷管,2、炸药,3、隔离板,4、支撑板,5、耐热钢板,6、地基。

具体实施方式

16.下面结合实施例附图和具体实施例对本发明做进一步具体详细的说明,但并不因此将本发明限制在所述的实施例范围之中。

17.在本发明的描述中,需要理解的是,术语“上”、“下”、“前”、“后”、“左”、“右”、“横向”、“纵向”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

18.一种耐高温、抗氧化层状复合材料的制备方法,包括以下步骤:步骤一、将耐热钢板5表面进行抛光去除污物,露出金属光泽,抛光面朝上,平放在地基6上;耐热钢板5的厚度为28~55mm;步骤二、在耐热钢板5抛光面的上方放置若干个支撑板4,将隔离板3放置在支撑板4上;隔离板3的厚度为3~5mm;隔离板3为容器钢板、纯铁中的任意一种,若干个支撑板4以矩形阵列排布在耐热钢板5的上方,支撑板4在竖直方向上的高度为8~12mm,矩形阵列的间距为200~500mm,支撑板4为v形板,该v形板由厚度为0.1~0.3mm的退火态纯铜板折成的。

19.步骤三、在隔离板3上铺设炸药2,引爆后,获得层状复合板;炸药2为乳化硝铵炸药与稀释剂的混合物,其中稀释剂为总混合物质量的33~70%;稀释剂为沙子、食盐中的任意一种;添加稀释剂的原因是:由于市场上买回来的纯炸药,爆速一般都在5000~6000m/s,不适合爆炸焊接生产使用,本专利通过研究了稀释剂与乳化硝铵炸药的配比,可以将炸药2爆速减小到1800~2000 m/s,炸药2的铺药厚度35~50mm,炸药2铺层中插入雷管1,将雷管1引爆后,得到层状复合板。

20.步骤四、对层状复合板设置有隔离板3的一面进行喷砂处理,去除表面锈蚀;步骤五、对层状复合板设置有隔离板3的一面进行渗金属处理,得成品。渗金属的金属为铝、铬、锌、钴、钛中的任意一种。渗金属处理处理方法为:将金属涂抹在隔离板3表面后,加热温度为900~1050℃,保温时间为3~8h。

21.本发明专利摒弃原有常温下复合材料,以中厚容器钢板作为主要强度支撑材料的思路,利用耐热钢作为强度支撑材料,并发挥其高温下的强度高的性能特点,采用增加耐热钢的厚度,增加罐体的强度,从而制造出一种耐高温,抗氧化的海绵钛还蒸炉罐体。本专利不仅能够大大提高反应器的使用寿命,降低海绵钛制造成本,减少海绵钛中cr、ni等杂质的

含量,提升海绵钛质量。本专利中的耐热钢板的耐热在800℃以上,且焊接性能优良,易获得;常见耐热钢板高温性能见表1表1发明目的是研制一种层状复合材料作为还蒸炉罐体材料,该材料能大大提高还蒸炉罐体使用寿命,并且大大减少cr、ni等杂质元素的含量,提升冶炼质量。从而提高我国钛制品以及其他单一金属的纯净度,对于航空航天领域具有重要的意义。

22.实施例一1、准备一张尺寸为35*3000*6000mm耐热不锈钢321(h)-耐热钢板5,表面抛光去除污物,露出金属光泽,抛光面朝上,平放在细沙地基6上;2、使用0.3*14*30mm的铜片,折成高度为14mm,角度为90度的v形板-支撑板4,放置在耐热钢5表面,排距400mm,间距500mm;3、将尺寸为6*3050*6100mm为q245r的钢板-作为隔离板3,抛光后的钢板抛光面朝下放置在v形铜片上;4、铁板上均匀铺设调制好的炸药2,爆速1800-2000m/s,厚度50mm;5、在钢板中心位置,填充高爆炸药,并插入雷管1,引爆后获得钢板q245r+耐热不锈钢321层状复合材料;6、将钢板表面进行喷砂处理后,铝粉涂抹在钢板表面,进行900-980℃加热,保温3-5小时,恒温过程中铝粉粒与铁完成渗透过程。最终制成既能增加寿命,又能隔绝各种杂质等元素的层状复合材料。

23.实施例二1、准备一张30*2000*6000mm耐热不锈钢347(h)-耐热钢板5,表面抛光去除污物,露出金属光泽,抛光面朝上,平放在细沙地基6上;2、使用0.2*12*30mm的铜片,折成高度为12mm,角度为90度的v形角-支撑板4,放置在耐热钢表面,排距500mm,间距500mm;3、将尺寸为5*2050*6100mm纯铁板dt4e-做为隔离板3,抛光后的纯铁板抛光面朝下放置在v形铜片上;4、铁板上均匀铺设调制好的炸药2,爆速1800-2000m/s,厚度40mm;5、在铁板中心位置,填充纯炸药,并插入雷管(1);引爆后获得纯铁dt4e+耐热不锈钢347层状复合材料;6、将纯铁表面进行喷砂处理后,钛粉涂抹在纯铁dt4e表面,进行900~1050℃加热,保温3~8小时,恒温过程中钛粉粒与铁完成渗透过程。最终制成既能增加寿命,又能隔绝fe,cr,ni等元素的层状材料。

24.除上述实施例外,本发明装置还可以有其他型式,应当指出,凡是依据本发明的技

术实质对以上实施例所作的任何简单修改、等同变化与修饰,均落入本发明的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1