一种高强钢扭力轴的强力滚压与超声滚压复合强化方法及机床

1.本发明涉及一种扭力轴滚压强化的数控机床,具体涉及一种高强钢扭力轴的强力滚压与超声滚压复合强化的数控滚压方法及机床。

背景技术:

2.在特种车辆的结构中,扭力轴是其扭力轴悬挂系统的重要零部件。当履带式车辆在崎岖不平的路面行驶时,扭力轴通过弹性扭转变形,吸收和释放能量,达到缓冲及减震的作用。在特种车辆工作过程中,扭力轴需要不断承受大应力、大应变和循环式冲击载荷的作用,易使其发生疲劳断裂,从而影响特种车辆的整体性能和使用寿命。因此,提高扭力轴工作性能及疲劳寿命极为重要。

3.表面强化的工艺方法种类繁多,扭力轴实际加工生产过程中较为常见的是滚压强化的方法。滚压强化可以提高晶粒细化程度,形成残余应力层,改善工件的表面性能,一定程度上可以提升扭力轴的抗疲劳性能。但随着科学技术的发展和对特种车辆性能要求的提高,传统滚压工艺所形成的残余应力层较浅的问题逐渐暴露,已不能满足扭力轴在极端复杂环境下的抗疲劳性能要求。强力滚压相较于传统滚压强化,大幅提升了预紧力,能够在扭力轴表面形成较大的残余压应力和较深的残余应力层,可以有效提高工件疲劳寿命,但表面粗糙度不够理想。

4.超声滚压是近些年兴起的新型滚压强化方法,其将超声冲击和滚压相结合,在滚压装置与被加工工件之间存在静压力的基础上,在工件的表面方向引入一定频率的超声振动,使被加工工件表层产生塑性变形,使表层材料晶粒细化程度提高,减小其表面粗糙度,提高工件表面光整程度,有效提高工件的抗疲劳性能,但目前仍未有针对高强钢扭力轴的超声滚压强化方法。

5.扭力轴所采用的高强钢材料,当前其表面强化方法多为单一工艺的普通滚压,使用寿命受到了极大制约,本发明提出了一种针对高强钢扭力轴的强力滚压与超声滚压复合的强化方法,在强力滚压产生大幅值、大深度的残余压应力条件下,通过超声滚压进一步提高扭力轴表层残余应力,细化表层晶粒,产生光整效果,进而显著提升扭力轴的抗疲劳性能。

技术实现要素:

6.本发明的目的就是致力于解决上述问题,提出了一种高强钢扭力轴的强力滚压与超声滚压复合强化方法与机床。

7.实现本发明的技术方案如下:

8.一种高强钢扭力轴强力滚压与超声滚压复合强化加工机床,其特征在于,包括机床主体、拖板箱、机床主轴、左侧内顶尖、扭力轴、位移测量系统、滚压质量检测系统、强力滚压装置、超声滚压装置、精密油雾冷却系统、尾座内顶尖、数控系统和液压系统.

9.进一步地,强力滚压装置成120

°

对称分布的三滚压头装置,固定于滚压装置夹具上,滚压装置夹具通过四个底部螺栓固定于机床拖板箱上;超声滚压装置固定于其中两个强力滚压头之间,与顶部竖直方向强力滚压头间距为60

°

,并能通过液压系统控制其进给运动。

10.进一步地,超声滚压装置与强力滚压装置均安装于一滚压装置夹具上,加工时既可以强力滚压装置与超声滚压装置先后启动,对扭力轴进行强力滚压及超声滚压,亦可以两者同时启动,大大节省了扭力轴表面质量强化所需时间。

11.一种高强钢扭力轴强力滚压与超声滚压复合强化加工方法,包括如下步骤:

12.步骤s1、将扭力轴两端固定于机床上;

13.步骤s2、启动主轴伺服电机,带动扭力轴旋转;

14.步骤s3、启动位移测量系统,用于对强力滚压及超声滚压装置位移值进行实时监测,通过反馈得到的数据及扭力轴实际长度值计算出待加工长度,实现滚压过程中对扭力轴两端极限位置的智能化判断,从而智能控制滚压过程的结束;启动滚压质量检测系统,用于在接下来强力滚压及超声滚压过程中,对扭力轴表面滚压实时情况进行监测,并记录反馈得到的数据,将其归纳入扭力轴滚压数据库中,为后续实现扭力轴滚压智能化提供数据支撑;

15.步骤s4、通过数控系统、液压系统的控制,带动强力滚压装置对扭力轴进行强力滚压;

16.步骤s5、控制超声电源启动及超声滚压头进给,带动超声滚压装置对扭力轴进行超声滚压;

17.进一步地,步骤s4、s5的顺序可按照实际工件加工需求做出相应调整,既可以对扭力轴先进行强力滚压再进行超声滚压,亦可以对扭力轴先进行超声滚压再进行强力滚压,亦可以对扭力轴同时进行强力滚压与超声滚压;

18.进一步地,上述步骤s4、s5中所述的强力滚压装置与超声滚压装置,强力滚压装置为三缸对称式滚压装置,三个滚压头成120

°

对称分布,保证其对扭力轴表面同时进行滚压强化;超声滚压装置则安装于其中两缸之中,三者之间夹角为60

°

。

19.本发明提供一种高强钢扭力轴强力滚压与超声滚压复合强化加工方法及机床,利用安装在机床上的强力滚压装置及超声滚压装置,在扭力轴随主轴转动的同时对扭力轴外表面进行滚压加工,可以显著提高扭力轴残余应力层深度和表面光整程度,同时设备结构简单,操作便利,使用成本及维护成本较低。

附图说明

20.为了更清楚地说明本技术实施例的技术方案,下面将对本例中所需要的附图作简要地介绍。

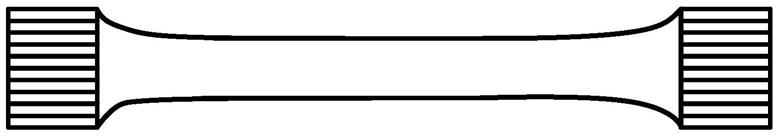

21.图1为被加工件扭力轴;

22.图2为高强钢扭力轴强力滚压与超声滚压复合强化加工机床的安装示意图;

23.图3为含强力滚压装置与超声滚压装置的滚压装置夹具示意图;

24.图4为高强钢扭力轴强力滚压与超声滚压复合强化加工方法流程图;

25.图5为不同表面处理条件下的高强钢表层残余应力分布仿真图。

26.1-机床主体,2-拖板箱,3-机床主轴,4-左侧内顶尖,5-扭力轴,6-位移测量系统,7-滚压质量检测系统,8-强力滚压装置,9-超声滚压装置,10-精密油雾冷却系统,11-尾座内顶尖,12-数控系统,13-液压系统。

具体实施方式

27.下面结合附图对本发明作进一步说明。

28.图1为扭力轴示意图;

29.图2为高强钢扭力轴强力滚压与超声滚压复合强化加工机床的安装示意图,包括:

30.左侧内顶尖4通过连接机构固定在机床主轴3上,机床主轴固定于机床主体1上,内顶尖随机床主轴的转动而同步转动;左侧内顶尖配合花键固定装置,将扭矩传递给扭力轴5,带动扭力轴随机床主轴的转动而同步转动;左侧内顶尖和尾座内顶尖11用于对扭力轴进行轴向定位与夹紧,即机床采用双顶尖定位结构;强力滚压装置8和超声滚压装置9均固定于滚压装置夹具上,滚压装置夹具则固定于拖板箱2的中托板上,中托板在水平方向上的进给运动带动滚压装置的进给,从而对扭力轴外表面进行滚压强化加工;精密油雾冷却系统10分别安装在强力滚压装置和超声滚压装置上,用于在滚压强化加工过程中对滚压头进行润滑冷却;位移测量系统6及滚压质量检测系统7固定在机床托板上,与滚压装置夹具保持相对运动,对滚压过程中已加工的长度、扭力轴强化加工质量进行实时监测;数控系统12控制机床主轴电机转动,从而带动扭力轴随主轴转动,控制机床水平方向伺服电机转动,从而带动强力滚压装置及超声滚压装置沿水平方向移动;液压系统13用于控制强力滚压装置滚压头的滚压力,驱动滚压头对扭力轴进行强力滚压加工;

31.图3为含强力滚压装置与超声滚压装置的滚压装置夹具示意图,包括:

32.成120

°

对称分布的三缸强力滚压装置,位于其中两强力滚压头之间的超声滚压装置;

33.图4为高强钢扭力轴强力滚压与超声滚压复合强化加工方法流程图,其主要步骤如下:

34.步骤(1)、将扭力轴两端通过左侧内顶尖和尾座内顶尖固定在机床主体上;

35.步骤(2)、数控系统控制机床主轴电机转动,从而带动扭力轴转动;

36.步骤(3)、启动位移测量系统、滚压质量检测系统和精密油雾冷却系统,位移测量系统用于检测已完成滚压的扭力轴长度,结合扭力轴实际长度实现对剩余未滚压部分的智能控制,滚压质量检测系统用于对滚压过程中扭力轴强化加工质量进行实时监测,精密油雾冷却系统用于滚压过程中对滚压装置的润滑和冷却;

37.步骤(4)、液压系统为强力滚压装置提供滚压力,滚压装置则固定在机床中托板上,由数控系统控制水平方向伺服电机转动,从而带动强力滚压装置对扭力轴表面进行滚压强化;启动超声电源,为超声滚压装置提供所需的振幅和滚压力,带动超声滚压装置对扭力轴表面进行滚压强化。强力滚压及超声滚压可以先后进行,亦可以同时进行。

38.图5为不同表面处理条件下的高强钢表层残余应力分布仿真图,由图可知:

39.在对高强钢扭力轴进行强力滚压表面强化后,其表面残余应力为-473mpa,残余应力最大值距表面0.58mm,为-1456mpa,残余应力影响层深度为1.65mm;在对高强钢扭力轴进行强力-超声复合滚压后,其表面残余应力为-1133mpa,相较于单独强力滚压工艺增加了

139.5%,残余应力最大值距表面0.28mm,为-1339mpa,残余应力影响层深度为1.67mm,相较于单独强力滚压工艺基本保持不变。由此可见,超声滚压在强力滚压的基础上,大幅度提升了表面残余应力值,并对扭力轴表层残余应力进行了有效调控,有利于提升高强钢扭力轴的疲劳寿命。

40.综上所述,本发明提供一种高强钢扭力轴的强力滚压与超声滚压复合强化方法及机床,该强化加工机床结构简单,操作便利,使用成本及维护成本较低,可以显著提高扭力轴残余应力层深度和表面光整程度,进而提升扭力轴的抗疲劳性能,对于提高扭力轴的使用寿命具有极高的实用价值。

41.以上仅为本发明的较佳实施例而已,并非用于限定本发明的保护范围。凡是在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1