冲压装置的制作方法

1.本技术主张基于2020年12月24日申请的日本专利申请第2020-214597号的优先权。该日本技术的全部内容通过参考援用于本说明书中。

2.本发明涉及一种冲压装置。

背景技术:

3.冲压装置通常作为进行保持模具的滑动件的行程动作的机构使用曲柄机构(例如,参考专利文献1)。

4.专利文献1:日本特开2018-114525号公报

5.但是,曲柄机构虽然能够以高循环进行冲压成型,但上模在通过下止点时进行被成型物的加压,因此需要准确地调整上模和下模的间隔,但很难调整成目标的加压力。

6.并且,曲柄机构的情况下,很难保持加压状态。例如,若利用伺服马达作为驱动源,则能够使滑动件在加压位置停止一定时间,当在加压状态下停止的情况下,需要大的保持转矩,因此存在需要大容量高转矩的伺服马达的问题。

技术实现要素:

7.本发明的目的在于进行基于适当的加压的冲压成型。

8.本发明所涉及的冲压装置构成为具备:

9.滑动件,能够保持第1模具;

10.保持部,能够保持第2模具;

11.往复机构,使所述滑动件沿使所述第1模具和所述第2模具靠近或远离的行程方向往复移动;及

12.加压机构,在所述第1模具和所述第2模具通过所述往复机构靠近的状态下,以比所述往复机构短的行程将所述第2模具向所述第1模具加压保持。

13.发明效果

14.根据本发明,能够进行基于更适当的加压的冲压成型。

附图说明

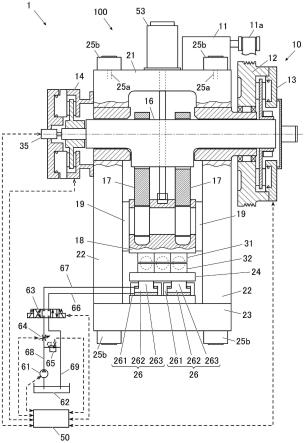

15.图1是表示本实施方式所涉及的冲压装置的整体结构的图。

16.图2是表示冲压成型时的1行程的动作中的滑动件及垫板的经时位置变化的动作线图。

17.图3是表示图2所示的滑动件或垫板的各位置中的基于各部的控制装置的控制动作的图表。

18.图4是表示液压缸机构的其他结构的说明图。

19.图5是表示加压机构的其他结构的说明图。

20.图6是表示加压机构的另一结构的说明图。

21.图中:1-冲压装置,10-驱动部(往复机构),11-马达,12-飞轮,13-离合器,14-制动器,16-偏心轴,17-连杆(connecting rod),18-滑动件,24-垫板(保持部),26-液压缸机构(液压机构、加压机构),26a-滚珠丝杠机构(加压机构),31-上模(第1模具),32-下模(第2模具),35-移动量测量器,50-控制装置,100-装置主体,261-缸体,262-活塞,263-活塞杆。

具体实施方式

22.以下,参考附图对本发明的实施方式详细地进行说明。

23.[成型装置的结构]

[0024]

图1是表示作为本实施方式所涉及的成型装置的冲压装置1的整体结构的图。

[0025]

如图所示,冲压装置1为进行锻造成型的锻造冲压装置,具备装置主体100和后述的控制装置50。装置主体100具备:底座23、多个立柱22、冠部21、垫板24、滑动件18、驱动部10、作为位置检测部的移动量测量器35、平衡器53、作为加压机构的液压缸机构26等。

[0026]

底座23、多个立柱22及冠部21构成冲压装置1的框架部。这些底座23、多个立柱22及冠部21通过在其内部插入拉杆25a并由拉杆螺母25b拧紧而彼此被紧固。

[0027]

垫板24经由液压缸机构26固定于底座23上,在其上部保持作为多个第2模具的下模32。垫板24作为下模32的保持部发挥作用。

[0028]

滑动件18由设置于立柱22的引导件19支承为能够将上下方向作为行程方向往复动作。在滑动件18的下部保持有与下模32相同数量的作为第1模具的上模31。作为模具的多个上模31和作为模具的多个下模32彼此对应而成为组,并且分别沿后述的偏心轴16的长度方向(图示左右方向)排列,并且彼此上下对置。通过滑动件18上升,上模31及下模32远离,滑动件18下降,从而能够在上模31及下模32最靠近的状态下,进行被成型物的加压保持。在上述滑动件18上,将最上升的位置设为上止点(第1位置),将最下降的位置设为下止点(第2位置)。

[0029]

另外,滑动件18的行程方向并不限定于上下方向,在本实施方式中,例示出行程方向为上下方向的情况。

[0030]

驱动部10为用于使滑动件18沿行程方向往复的结构,具备:马达11、飞轮12、离合器13、制动器14、偏心轴16及连杆(connecting rod)17,这些构成作为往复机构的曲柄机构。

[0031]

马达11经由带11a与飞轮12连结,通过其动力使飞轮12旋转。该马达11能够控制转速,但并不具有像所谓的伺服马达那样,将轴角度制止在任意的位置的定位功能等。然而,可以对马达11应用伺服马达。在这种情况下,可以不需要飞轮12、离合器13、制动器14。

[0032]

离合器13进行飞轮12和偏心轴16的连结及连结解除的切换。制动器14进行偏心轴16的制动。若通过离合器13连结飞轮12和偏心轴16,则飞轮12的旋转运动传递到偏心轴16之后,经由连杆(connecting rod)17转换为滑动件18的直进运动,从而滑动件18沿上下方向往复。

[0033]

移动量测量器35用于检测滑动件18位于沿上下方向的往复动作的轨迹中的哪一个(以下,称为“滑动件位置”。)。移动量测量器35例如由检测偏心轴16的旋转角度的编码器等检测器构成。

[0034]

并且,例如,可以为设置于框架部,测量滑动件18的移动量的结构。在该情况下,作

为移动量测量器35,可以由设置于滑动件18侧的齿条、设置于立柱22或引导件19侧的小齿轮、检测该小齿轮的旋转量的编码器等检测器构成,也可以由检测滑动件18在上下方向的位置位移的直线传感器、通过光学测距检测滑动件18在上下方向的位置的激光检测器等、能够检测直线方向的位置的任一检测器构成。

[0035]

平衡器53是为了相对于滑动件18的行程方向(上下方向)的移动赋予与滑动件18的重量相当的向上方的压力而设置的气缸。

[0036]

关于平衡器53,与活塞连结的活塞杆向下方延伸,其下端部与滑动件18的上端部连结。平衡器53为如下结构:用于通过赋予支持压力以使从上方支承滑动件18,使其与支承滑动件18的连杆17等的空隙偏向一侧,从而去除基于该空隙的影响。

[0037]

[液压缸机构]

[0038]

液压缸机构26在垫板24与底座23之间,前后左右各设置两个,合计设置四个。另外,液压缸机构26的数量能够适当增减。

[0039]

液压缸机构26具备:缸体261,固定支承在底座23的上表面;及活塞262,存放在缸体261内且能够在行程方向(上下方向)移动。液压缸机构26为相对于缸体261内的活塞262的上侧区域和下侧区域进行作为工作流体的工作油的供给及排出的双作用式的缸体。

[0040]

并且,与活塞262连结的活塞杆263沿上方延伸,其上端部固定连结于垫板24的下表面。液压缸机构26的活塞杆263与滑动件18的行程方向一致,与滑动件18的行程相比,垫板24的可动范围(行程)被设定得足够短。然而,液压缸机构26具有相对于滑动件18位于下止点时的上模31,垫板24上的下模32能够对被成型物进行充分加压的行程。

[0041]

由此,液压缸机构26在滑动件18位于下止点的情况下,相对于上模31向上方推垫板24及下模32,从而能够进行将加压状态维持固定期间的加压保持。

[0042]

各液压缸机构26与图1所示的液压回路连接。另外,图1中示出仅一个液压缸机构26与液压回路连接的状态,但实际上所有的液压缸机构26都同样与液压回路连接。并且,所有的液压缸机构26通过液压回路被同样地赋予动作。

[0043]

液压回路具有:供给工作油的泵61、工作油罐62、方向转换阀63、流量调整阀64、压力控制阀65、第1流路66、第2流路67、第3流路68、排油路69。

[0044]

第1流路66为在液压缸机构26的下侧区域和方向转换阀63之间使工作油流通的流路。

[0045]

第2流路67为在液压缸机构26的上侧区域和方向转换阀63之间使工作油流通的流路。

[0046]

第3流路68为在泵61与方向转换阀63之间使工作油流通的流路。

[0047]

排油路69为在方向转换阀63与工作油罐62之间使工作油流通的流路。

[0048]

流量调整阀64设置于第3流路68,压力控制阀65设置于连接第3流路68和排油路69的流路上。

[0049]

方向转换阀63能够切换为以下状态:连接第1流路66和第3流路68、第2流路67和排油路69的状态;连接第1流路66和排油路69、第2流路67和第3流路68的状态;及所有的流路被关闭的关闭状态。

[0050]

流量调整阀64调节从泵61供给的工作油的流量,压力控制阀65调节从泵61供给的工作油的供给压力。

[0051]

通过方向转换阀63的切换,能够相对于液压缸机构26的上侧区域或下侧区域的其中一个区域,以所调节的流量且所调节的供给压力供给工作油,并能够使工作油从上侧区域或下侧区域的另一个区域返回到工作油罐62。

[0052]

上述流量调整阀64、压力控制阀65、方向转换阀63及泵61通过控制装置50控制,例如,通过方向转换阀63,设为连接第1流路66和第3流路68、第2流路67和排油路69的状态,由此对液压缸机构26的下侧区域以目标压力供给工作油,从而能够通过垫板24将下模32向上模31侧加压。

[0053]

[冲压成型的动作控制]

[0054]

控制装置50通过装置主体100的移动量测量器35,根据偏心轴16的检测轴角度进行滑动件18的位置检测。

[0055]

并且,控制装置50与驱动部10的马达11、离合器13及制动器14和液压回路的泵61、方向转换阀63、流量调整阀64及压力控制阀65连接,并对它们进行控制,从而进行冲压成型。

[0056]

对控制装置50进行的冲压装置1的冲压成型时的动作控制进行说明。

[0057]

图2是表示冲压成型时的1行程的动作中的滑动件18(上模31)及垫板24(下模32)的经时位置变化的动作线图,纵轴表示位置、横轴表示时间。并且,图3是表示基于图2所示的滑动件18或垫板24的各位置中的驱动部10(曲柄机构)和液压缸机构26的控制装置50的控制动作的图表。

[0058]

控制装置50根据移动量测量器35的输出获取滑动件18的位置,并进行以下的动作控制。

[0059]

如图2及图3所示,在状态[1]中,控制装置50通过马达11进行飞轮12的旋转驱动。此时,离合器13打开,不对偏心轴16赋予转矩,制动器14关闭,偏心轴16被控制成处于制动状态。

[0060]

另一方面,液压回路被控制成维持各液压缸机构26的下侧区域的工作油返回工作油罐62的状态。

[0061]

因此,滑动件18在上止点位置待机,垫板24及下模32位于最下降的下降端。

[0062]

在状态[2]下,控制装置50关闭离合器13,打开制动器14,使偏心轴16旋转。由此,滑动件18启动而从上止点开始下降。

[0063]

垫板24及下模32在下降端待机。

[0064]

在状态[3]下,若通过移动量测量器35检测到滑动件18到达下止点,则控制装置50打开离合器13,关闭制动器14,从而使滑动件18在下止点停止。

[0065]

并且,对液压回路开始控制,以使向各液压缸机构26的下侧区域以加压的目标压力供给工作油。

[0066]

因此,滑动件18在下止点位置停止,垫板24及下模32开始上升。

[0067]

另外,若滑动件18在下止点停止之后,相对于上模31开始基于下模32的被成型物的加压,则垫板24的上升可以更早开始。

[0068]

在状态[4]下,在下止点停止的滑动件18的上模31和上升的垫板24上的下模32最靠近,开始被成型物的加压。

[0069]

此时,控制装置50继续控制液压回路,以使垫板24及下模32以目标压力进行上升。

由此,下模32维持目标压力并且持续加压状态,进行被成型物的加压保持。

[0070]

另外,此时,制动器14在基于液压缸机构26的加压保持中,作为保持滑动件18的位置的滑动件保持机构发挥作用。

[0071]

并且,当使用伺服马达作为马达11的情况下,也可以构成为该伺服马达作为保持滑动件18的位置的滑动件保持机构发挥作用。

[0072]

而且,当具备伺服马达和制动器14这两者的结构的情况下,也可以在冲压装置1上设置用于选择使用伺服马达和制动器14中任一个作为滑动件保持机构或使用两者的设定部。

[0073]

在状态[5]下,通过进行垫板24从开始上升的经历时间的测量等,若加压保持状态持续预先设定的一定时间,则控制装置50对液压回路进行控制,以使各液压缸机构26的下侧区域的工作油返回到工作油罐62。由此,垫板24及下模32开始下降,从而解除被成型物的加压保持状态。

[0074]

在状态[6]下,若加压保持状态解除之后进一步经过预先设定的一定时间,则控制装置50关闭离合器13,打开制动器14,使偏心轴16旋转。由此,滑动件18从下止点开始上升。

[0075]

在状态[7]下,垫板24及下模32到达下降端,停止下降。

[0076]

在状态[8]下,若通过移动量测量器35检测到滑动件18的上止点的到达,则控制装置50打开离合器13,并关闭制动器14,从而使滑动件18在上止点停止。另一方面,垫板24及下模32在下降端待机。

[0077]

该状态[8]与前述的状态[1]一致,当冲压成型的下一行程开始的情况下,从状态[8](状态[1])过渡到状态[2],同样地进行冲压成型动作。

[0078]

[本实施方式的技术效果]

[0079]

如上所述,冲压装置1具备:驱动部10,使滑动件18沿使上模31和下模32靠近或远离的行程方向往复动作;及液压缸机构26,以比滑动件18短的行程将垫板24及下模32向上模31进行加压保持。

[0080]

因此,通过驱动部10和液压缸机构26,能够使上模31和下模32相对靠近而进行加压,能够以高循环进行冲压成型。并且,由此,能够增大上模31和下模32之间的相对行程,因此能够确保上模31和下模32的模具的设计自由度大,能够实现多种多样的冲压加工。

[0081]

并且,关于作为行程短的加压机构的液压缸机构26,容易将加压力设定为目标值,容易维持固定的加压状态,因此能够以目标加压力进行加压保持,能够实现适当且优质的被成型物的冲压加工。

[0082]

并且,由于具有作为加压机构的液压缸机构26,因此可以不需要用于进行加压保持的大容量高转矩的伺服马达。

[0083]

而且,由于不是在滑动件18上而是在下模32侧设置作为加压机构的液压缸机构26,因此与向进行高速且大行程动作的滑动件18供给工作油的情况相比,能够容易进行供给路的设置。而且,与向滑动件18侧供给工作油的情况相比,能够设置不易发生工作油泄漏等的供给路,能够高度维持装置的动作稳定性或维护性。

[0084]

并且,作为往复机构的驱动部10构成曲柄机构,因此容易确保上模31的行程大,并且能够以高循环进行冲压成型。

[0085]

而且,由于驱动部10具有偏心轴16,因此通过沿该偏心轴16的长度方向配置多个

上模31及下模32,能够一次性相对于多个被成型物进行冲压成型,并且能够相对于各上模31及各下模32进行均匀地加压,能够实现这些成型品质的均匀化。

[0086]

并且,驱动部10通过控制装置50,使滑动件18移动至液压缸机构26能够保持加压的位置而停止,因此能够缩小液压缸机构26的垫板24及下模32的行程,能够将难以高速化的液压缸机构26的延迟抑制到最小,从而在采用液压缸机构26的同时,也能够以高循环进行冲压成型。

[0087]

并且,驱动部10使滑动件18下降至行程动作的止点(下止点)而停止,因此能够稳定地进行加压保持,并且容易获得目标加压力,进行适当且优质的被成型物的冲压加工。

[0088]

尤其,相对于停止的上模31通过液压缸机构26进行下模32的加压,从而能够以更准确的目标加压力进行冲压加工。

[0089]

而且,由于使滑动件18下降至行程动作的止点(下止点)而停止,因此相对于来自液压缸机构26侧的加压力,能够以较小的力保持偏心轴16不会发生旋转。

[0090]

当在这样的滑动件18的下止点停止状态下进行加压保持的情况下,能够以较小的保持转矩维持滑动件18的下止点,因此能够将制动器14的制动能力设为小容量或不需要制动器14。

[0091]

尤其,在基于液压缸机构26的加压保持中,由于具有保持滑动件18的位置的滑动件保持机构,因此能够在对滑动件18赋予充分的保持力的状态下进行加压保持,能够以更准确的目标加压力进行冲压加工。

[0092]

并且,冲压装置1作为加压机构采用液压缸机构26,因此能够容易获得较大的加压力,并且容易维持加压状态。并且,由于驱动部10占据上模31和下模32的相对远离动作的行程的大部分,因此能够减少液压缸机构26所占据的行程,可以不需要大的液压泵。

[0093]

并且,由于液压缸机构26是活塞杆加压保持下模32的结构,因此能够实现结构的简化。

[0094]

[其他]

[0095]

以上,对本发明的实施方式进行了说明,但本发明并不限于上述实施方式。

[0096]

例如,在上述实施方式中,例示出了滑动件18沿上下方向往复的结构,但并不限定于滑动件18沿上下方向往复的冲压装置。例如,可以为滑动件18沿水平方向或上下方向或者沿相对于水平方向倾斜的方向往复移动的冲压装置。

[0097]

并且,在上述实施方式中,例示出了在进行加压保持动作时,驱动部10使滑动件18在下止点停止的情况,但只要在进行加压保持时,滑动件18的滑动位置在被保持的范围内,则可以不是下止点。然而,通过与液压缸机构26的行程的关系,滑动件18的停止位置优选为下止点周边。

[0098]

并且,关于作为加压机构的液压缸机构26,并不限于上述结构,例如,如图4所示,可以为将活塞262(或柱塞)固定在底座23上表面,将缸体261固定在垫板24的下表面,缸体261升降从而对垫板24及下模32赋予行程动作的结构。并且,如该图4那样,液压缸机构26也可以使用单作用式的缸体。

[0099]

并且,也可以为将图4的液压缸机构26的上下倒置,将缸体261固定在底座23的上表面,将活塞262固定在垫板24的下表面,活塞262升降从而对垫板24及下模32赋予行程动作的结构。

[0100]

而且,加压机构可以采用使用了基于除了工作油以外的液体的液压(例如,水压)的液压机构。

[0101]

并且,加压机构可以采用在行程方向上能够获得大的加压力,且容易保持其加压力的其他加压机构。

[0102]

例如,也可以将图5所示的滚珠丝杠机构26a作为加压机构。滚珠丝杠机构26a例如可以为如下的结构,具有:滚珠丝杠轴261a,在沿行程方向的状态下,可旋转地支承于底座23;滚珠螺母262a,与滚珠丝杠轴261a螺合,并支承于垫板24;及马达263a,进行滚珠丝杠轴261a的旋转驱动。

[0103]

并且,如图6所示的例那样,当具有多个上模31(第1模具及其他第1模具)及多个下模32(第2模具及其他第2模具)的情况下,可以用单独的垫板24保持各下模32,并设置与各下模32分别对应的多个液压缸26(加压机构及其他加压机构)。

[0104]

此时,在各上模31和各下模32通过驱动部10靠近的状态下,各液压缸26可以单独将各下模32向各上模31进行加压保持。在该情况下,各液压缸26也可以在单独的时刻、单独的加压力或单独的行程下进行动作。

[0105]

由此,相对于各下模32的被成型物,能够改变条件而单独进行加压保持,能够进行更适当的成型。并且,能够在各下模32所需要时、在需要的时刻进行加压保持,能够节能地进行成型。

[0106]

并且,作为往复机构,例示出了构成曲柄机构的驱动部10,但也可以采用能够容易获得比加压机构大的行程、能够容易获得比加压机构高速的行程动作的其他机构。例如,也可以代替曲柄机构,采用使用凸轮机构或气压缸的空压机构。

[0107]

此外,在不脱离本发明的主旨的范围内,能够适当变更在上述实施方式中示出的细节。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1