一种人机协作互动装配系统的制作方法

1.本发明涉及自动化生产线领域,具体地,涉及一种人机协作互动装配系统。

背景技术:

2.目前市场上的不论是轻型汽车或是重型卡车都配有电控发动机,该发动机的电子控制系统受驾驶室空间有限的影响,基本安装在底盘或总成上但基本都是通过螺栓进行安装固定,但手工进行螺栓安装会出现错装漏装的情况,因此需要一种人机协作的互动装配系统来实现。

3.经检索,公开号为cn111515673a的中国发明专利,公开了一种基于人机协作的机电设备组装系统及其组装方法,该组装系统至少一个机台,具有人工装配工位、上料工位以及下料工位,人工装配工位靠近机台的一端设置,操作员位于人工装配工位处;上下料平台,安装于机台,并能够在机台运动以使上下料平台在上料工位和下料工位之间切换;多维装配平台,安装于机台,并能够相对机台旋转;立体库,相对人工装配工位设于机台的另一端;线内搬运机器人,设于立体库与机台之间;人机协作机器人,设于机台的一侧,并靠近人工装配工位设置,能够将上下料平台上的舱体搬运至多维装配平台。

4.但是上述专利的效率有有待进一步改善。

技术实现要素:

5.针对现有技术中的缺陷,本发明的目的是提供一种人机协作互动装配系统,以人机共融方式辅助装配,可提高装配准确率,减少装配工序。

6.为实现上述发明目的,本发明提供一种人机协作互动装配系统,包括供料单元和装配单元;所述供料单元用于以多个相异的容器存放多种相异的物料,将各所述物料自动转运至所述装配单元,并适于根据所述装配单元的装配进度控制转运节奏;所述装配单元用于接收来自所述供料单元的物料,对所述物料的装配进行操作过程引导。

7.优选地,所述装配单元包括纠错模块,所述纠错模块适于实时监测装配过程中每个装配步骤形成的半成品,并将该半成品与参照品进行对比,以确定该半成品是否合格,如不合格,则进行纠错提示。

8.优选地,所述纠错模块包括第一图像监控装置,所述第一图像监控装置适于实时获取所述半成品的照片或每个装配步骤的操作过程视频,并向装配员和/或质监员实时播放该照片或视频。

9.优选地,所述装配单元包括ar视觉引导模块,所述ar视觉引导模块包括ar眼镜,通过佩戴于装配员的所述ar眼镜播放的装配指导视频对装配操作进行引导;所述第一图像监控装置适于识别正在装配的产品和装配步骤,以便播放对应于该产品和装配步骤的装配指导视频。

10.优选地,各所述容器上方分别设有第二图像监控装置,用于识别容器内物料的种类及规格,并定位该物料,以指导所述协作型机器人沿正确的抓取路径抓取相应种类的物

料。

11.优选地,所述协作型机器人具有柔性抓手,该柔性抓手包括两个夹爪和一个吸盘,所述夹爪及吸盘上与物料接触的部分为防静电硅胶。

12.优选地,所述供料单元包括防静电物料平台,所述防静电物料平台的台面上设有多个凹槽,各所述凹槽内分别放置有防静电物料托盘,各所述防静电物料托盘内分别存放有相异的物料。

13.优选地,所述供料单元包括至少一台自动螺钉上料机,以适应于所述协作型机器人的抓取特点提供安装螺钉;所述自动螺钉上料机的数量与螺钉的种类数相对应,一台自动螺钉上料机提供一种螺钉;各所述容器及自动螺钉上料机围绕所述协作型机器人设置。

14.优选地,所述装配单元包括装配工作台,所述装配工作台上设有至少一个物料缓冲区,用于接收来自所述供料单元的物料;所述物料缓冲区的数量与物料的种类数相对应。

15.优选地,所述装配工作台上设有零件缓冲区和螺钉缓冲区,所述零件缓冲区用于接收下一步将要装配的零件,所述螺钉缓冲区用于接收下一步装配将要使用的螺钉,在任何时刻所述螺钉缓冲区仅存放一个螺钉。

16.与现有技术相比,本发明具有如下至少一种的有益效果:

17.1.本发明以人机共融方式辅助装配,可提高装配准确率,减少装配工序。

18.2.本发明可以实现通过动画视频引导装配员进行装配,有效降低人工装配出错的概率。

19.3.本发明机器人末端安装有柔性抓手,工作方式灵活,可以适配不同的物料,通过少量改进就可以满足对不同对象的人机协作互动装配。

20.4.本发明基于人机协作互动装配的方式可以减少装配工序,能实时检测每一装配步骤形成的半成品的装配质量,并实时向工人反馈装配的正确与否,实现智能纠错。

附图说明

21.通过阅读参照以下附图对非限制性实施例所作的详细描述,本发明的其它特征、目的和优点将会变得更明显:

22.图1为本发明一个实施例的立体结构示意图;

23.图2为本发明一个实施例的平面布置示意图;

24.图3为本发明一个实施例中防静电物料托盘在防静电物料平台上的布置示意图;

25.图4为本发明一个实施例中柔性抓手的结构示意图;

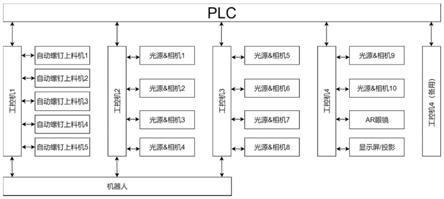

26.图5为本发明一个实施例的电气原理图。

具体实施方式

27.下面结合具体实施例对本发明进行详细说明。以下实施例将有助于本领域的技术人员进一步理解本发明,但不以任何形式限制本发明。应当指出的是,对本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变形和改进。这些都属于本发明的保护范围。

28.如图1所示,本发明人机协作互动装配系统的一个实施例,包括供料单元和装配单元;供料单元用于以多个相异的容器存放多种相异的物料,将各物料自动转运至装配单元,

并适于根据装配单元的装配进度控制转运节奏;装配单元用于接收来自供料单元的物料,对物料的装配进行操作过程引导。本实施例中采用两个单元的配合,以人机共融方式辅助装配,可提高装配准确率,减少装配工序。

29.在本发明一优选实施例中,装配单元包括纠错模块,纠错模块适于实时监测装配过程中每个装配步骤形成的半成品,并将该半成品与参照品进行对比,以确定该半成品是否合格,如不合格,则进行纠错提示。通过装配单元的设置可以进一步提高装配准确率,避免不合格产品。

30.在本发明一优选实施例中,纠错模块包括第一图像监控装置,第一图像监控装置适于实时获取半成品的照片或每个装配步骤的操作过程视频,并向装配员和/或质监员实时播放该照片或视频。进一步的,照片或视频投影至装配工作台面播放或接入显示屏播放。

31.在本发明一优选实施例中,装配单元包括ar视觉引导模块,ar视觉引导模块包括ar眼镜,通过佩戴于装配员的ar眼镜播放的装配指导视频对装配操作进行引导;第一图像监控装置适于识别正在装配的产品和装配步骤,以便播放对应于该产品和装配步骤的装配指导视频。本实施例可以实现通过动画视频引导装配员进行装配,有效降低人工装配出错的概率。

32.在本发明一优选实施例中,相异的容器为位置相异或规格相异,相异的物料为种类相异或规格相异。供料单元包括协作型机器人,该协作型机器人适于抓取各容器内的物料,并将其送至装配单元。进一步的,如物料符合协作型机器人的装配标准,则协作型机器人直接装配该物料。

33.在本发明一优选实施例中,协作型机器人具有柔性抓手,该柔性抓手包括两个夹爪和一个吸盘,夹爪及吸盘上与物料接触的部分为防静电硅胶。本实施例机器人末端安装有柔性抓手,工作方式灵活,可以适配不同的物料,通过少量改进就可以满足对不同对象的人机协作互动装配。在一些实施例中,协作型机器人可以为单臂六轴机器人。

34.在本发明一优选实施例中,各容器上方分别设有第二图像监控装置,用于识别容器内物料的种类及规格,并定位该物料,以指导协作型机器人沿正确的抓取路径抓取相应种类的物料,从而避免出错,提高装配的准确率。

35.在本发明一优选实施例中,供料单元在上述实施例的基础上,还可以进一步包括防静电物料平台,防静电物料平台的台面上设有多个凹槽,各凹槽内分别放置有防静电物料托盘,各防静电物料托盘内分别存放有相异的物料。从而可以避免静电对于物料的影响。更好地,相邻的两个防静电物料托盘的颜色一深一浅,有利于具体的区分。

36.在本发明一优选实施例中,供料单元在上述实施例的基础上,供料单元还可以包括至少一台自动螺钉上料机,以适应于协作型机器人的抓取特点提供安装螺钉;自动螺钉上料机的数量与螺钉的种类数相对应,一台自动螺钉上料机提供一种螺钉;各容器及自动螺钉上料机围绕协作型机器人设置。通过该设置,实现装配中的自动化。

37.在本发明一优选实施例中,装配单元包括装配工作台,装配工作台上设有至少一个物料缓冲区,用于接收来自供料单元的物料;物料缓冲区的数量与物料的种类数相对应。进一步的,装配工作台上设有零件缓冲区和螺钉缓冲区,零件缓冲区用于接收下一步将要装配的零件,螺钉缓冲区用于接收下一步装配将要使用的螺钉,在任何时刻螺钉缓冲区仅存放一个螺钉。另外,装配工作台上至少设有两套柔性工装,各柔性工装分别用于固定不同

的装配产品。进一步的,装配工作台上设有扫码枪,用于扫描零件上的条码。

38.本发明上述实施例,基于人机协作互动装配的方式可以减少装配工序,能实时检测每一装配步骤形成的半成品的装配质量,并实时向工人反馈装配的正确与否,实现智能纠错。

39.为了更好说明本发明上述技术方案,以下提供具体应用实例进行说明,但以下实施例不用于限制本发明。

40.参照图2-5所示,本实施例中提供一种人机协作互动装配系统,图中所示,可以包含物料区硬件与装配区硬件。

41.在物料区域中,为方便机器人进行抓取,装配所需的不同种类的零部件围绕机器人布置,并按类别放置于相应的物料托盘中。每个物料托盘的上方布置一台2d工业相机,用于对托盘中的物料进行识别与定位,最后由机器人进行抓取。夹爪采用“二指柔性夹爪+吸盘”的方式,可以抓取不同尺寸、形状和重量的零件,且由于其整体由柔性材质构成,抓持动作不会对工件造成任何损伤。装配所需的各种螺钉则由自动螺钉上料机负责上料,再由机器人进行抓取,由于螺钉上料位置固定,故无需采用视觉识别定位。

42.1)防静电物料平台:

43.物料台固定,台面布置相应凹槽以便物料托盘快速拆装与定位。共计6个400mm*300mm和1个600mm*400mm防静电物料托盘,其中3个为深色底面,以便视觉定位。每个物料托盘的上方固定一台2d工业相机及配套光源,用于识别定位托盘中的零件。

44.2)自动螺钉上料机:

45.装配所需的4种不同型号的螺钉由自动螺钉上料机进行供给,共计5台自动螺钉上料机固定在同一平台上,其中一台作为备用,品牌为好力达。

46.3)协作型机器人:

47.项目采用遨博i10协作型机器人。接收到装配订单后,机器人通过视觉引导从物料台或自动供丝机上拾取零件或螺钉,分别放置于零件缓存区或螺钉缓存区供操作工取用,若拾取的零件符合机器人装配标准,则由机器人直接进行装配。

48.4)柔性抓手:

49.机器人末端拾取机构采用柔性抓手,包括两个夹爪和一个吸盘,夹爪和吸盘部分为防静电硅胶。拟设计两套柔性抓手用以抓取不同种类的零件,抓手的替换可由雄克快换装置实现。

50.在装配区域靠近机器人侧的位置布置了零件缓存区和螺钉缓存区,在装配过程中,机器人将在拾取零件或螺钉后在此处进行落料,以便操作工拿取。在装配过程中用到的线束和扎带则从装配工作台上方的物料架中拿取。在装配台上设置有两种工装,分别对应两种装配状态。在两个工装的上方分别设置了一台2d工业相机,并在一旁设置了显示器,可对装配过程进行实时监控,从而实现ar装配导引和智能纠错。

51.1)手动拧螺钉操作台:

52.在原有的操作台上加装内置防静电软垫的物料盒和螺钉盒,作为零件缓存区和螺钉缓存区,其中螺钉缓存区在任何时刻都只能允许存放一颗螺钉,以免错装。装配过程中用到的线束和轧带则存放于操作台上方的物料架中,装配时由操作工拿取。操作台上加装两套万能柔性工装,用于固定不同的产品,可快速插拔。

53.2)扫码枪:

54.操作台上加装手持式扫码枪,用于扫描贵重零件上的条码。

55.3)智能纠错:

56.在两套装配工装的上方分别布置了一台2d工业相机及配套光源,在每个装配步骤完成后会进行装配结果的检测,装配的过程和结果将由投影展示在台面上或直接展示在显示屏上。

57.4)ar视觉引导:

58.在装配过程中可通过ar眼镜对操作工进行装配引导,工装上方的相机识别到当前正在装配的产品后,将在ar眼镜中播放当前产品的装配指导视频。

59.本实施例以人机共融方式辅助装配,可提高装配准确率,减少装配工序;通过动画视频引导装配员进行装配,有效降低人工装配出错的概率;机器人末端安装有柔性抓手,工作方式灵活,可以适配不同的物料,通过少量改进就可以满足对不同对象的人机协作互动装配;同时,能实时检测每一装配步骤形成的半成品的装配质量,并实时向工人反馈装配的正确与否,实现智能纠错。

60.以上对本发明的具体实施例进行了描述。需要理解的是,本发明并不局限于上述特定实施方式,本领域技术人员可以在权利要求的范围内做出各种变形或修改,这并不影响本发明的实质内容。上述各优选特征在互不冲突的情况下,可以任意组合使用。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1