一种搅拌摩擦焊的控制方法及系统与流程

1.本技术涉及摩擦焊接的技术领域,尤其是涉及一种搅拌摩擦焊的控制方法及系统。

背景技术:

2.搅拌摩擦焊是指利用高速旋转的焊具与工件摩擦产生的热量使被焊材料局部熔化,当焊具沿着焊接界面向前移动时,被塑性化的材料在焊具的转动摩擦力作用下由焊具的前部流向后部,并在焊具的挤压下形成致密的固相焊缝。

3.焊接过程中工件要刚性固定在背垫上,焊头边高速旋转,边沿工件的接缝与工件相对移动。焊头的突出段(即搅拌针或搅拌头)伸进工件内部进行摩擦和搅拌,焊头的肩部与工件表面摩擦生热,并用于防止塑性状态材料的溢出,同时可以起到清除表面氧化膜的作用。

4.然而目前通过焊头对工件进行焊接时,由于工件的温度普遍较低,工件较脆,开始钻孔焊接的过程中,工件容易溅落较多的废屑,且钻孔速度较为缓慢。

技术实现要素:

5.为了降低焊头对工件进行钻孔过程中产生废屑的可能性,提高钻孔的速度,本技术提供一种搅拌摩擦焊的控制方法及系统。

6.第一方面,本技术提供一种搅拌摩擦焊的控制方法,采用如下的技术方案:一种搅拌摩擦焊的控制方法,包括:获取待加工的工件的工件类型;基于所述工件类型获取工件的熔化温度;基于所述熔化温度获取焊头的加热温度;基于所述加热温度生成加热指令;基于所述加热指令以控制热源对所述焊头加热;获取所述焊头的实际温度;判断所述实际温度是否等于所述加热温度,并获得判断结果;若所述判断结果为是,则获取加工指令;基于所述加工指令以控制所述焊头对所述工件进行焊接。

7.通过采用上述技术方案,根据工件待加工工件的工件类型获取相应的熔化温度,然后根据熔化温度获取焊头的加热温度,并根据加热温度生成加热指令控制热源对焊头加热。接着判断焊头的实际温度是否等于加热温度,如果是则获取加工指令以控制焊头对工件进行焊接。通过预先对焊头进行加热,能够对工件进行加热使工件软化,提高工件的熔化速度,从而降低焊头对工件进行钻孔过程中产生废屑的可能性,提高钻孔的速度。

8.作为优选,在所述获取加工指令之后还包括:获取搅拌头进入所述工件的距离,作为下压距离;

判断所述下压距离是否等于距离阈值;若是,则获取停止加热指令;基于所述停止加热指令以控制所述热源停止对所述焊头加热。

9.通过采用上述技术方案,判断下压距离是否等于距离阈值,能够判断搅拌头进入工件的深度,从而判断焊头是否需要继续加热。如果是,则获取停止加热指令以控制热源停止对焊头加热,从而能够减少能源的浪费。

10.作为优选,在所述获取停止加热指令之前还包括:获取所述焊头的摩擦最高温度;判断所述摩擦最高温度是否大于或等于所述熔化温度;若否,则返回至获取所述焊头的摩擦最高温度;若是,则进入下一步。

11.通过采用上述技术方案,判断摩擦最高温度是否大于熔化温度能够判断摩擦产生的热量能否将工件熔化,从而判断工件能否正常被焊接。若是,则证明摩擦产生的热量能够将工件熔化,此时获取停止加热指令,从而停止继续加热,反之,则停止获取停止加热指令,从而使焊头继续被加热,从而尽可能保证工件能够正常被焊接,能够提高焊接的效果。

12.作为优选,在所述停止获取所述停止加热指令之后还包括:判断所述加热温度是否等于所述熔化温度;若否,则基于所述熔化温度生成调温指令;基于所述调温指令以使所述加热温度等于所述熔化温度。

13.通过采用上述技术方案,判断加热温度是否等于熔化温度,若否则基于熔化温度生成调温指令,使加热温度等于熔化温度,从而使焊头能够在尽可能节约能源的条件下,对工件进行焊接,尽可能保证焊接的效果。

14.作为优选,在基于所述调温指令以使所述加热温度等于所述熔化温度之后还包括:获取所述焊头的最大承受温度;判断所述加热温度是否大于所述最大承受温度;若是,则获取更换指令;基于所述更换指令以控制搅拌摩擦焊更换所述焊头;若否,则基于所述调温指令以控制所述热源对所述焊头加热。

15.通过采用上述技术方案,判断加热温度是否大于最大承受温度能够判断焊头能否正常工作,若否则获取更换指令对焊头进行更换,从而能够尽可能保证工件的正常焊接,降低焊头的损耗。

16.作为优选,在所述基于所述加热指令以控制热源对所述焊头加热之前还包括:基于所述工件类型获取工件的焊接参数;获取参数表,所述参数表包括预设参数和与所述预设参数一一对应的焊头类型;将所述焊接参数与所述预设参数进行匹配,并获得匹配结果;基于所述匹配结果获取相应的所述焊头类型,作为选取类型;基于所述选取类型生成焊头更换指令;基于所述焊头更换指令以控制搅拌摩擦焊更换所述焊头。

17.通过采用上述技术方案,将焊接参数与预设参数进行匹配获取匹配结果,根据匹配结果获取相应的焊头类型,作为选取类型,然后根据选取类型生成并输出更换指令,最后根据更换指令更换焊头,能够使搅拌摩擦焊对不同类型的工件进行焊接,提高适用范围。

18.作为优选,在所述基于所述匹配结果获取相应的所述焊头类型,作为选取类型之后还包括:获取与所述选取类型对应的焊头的搅拌头的实际长度和额定长度;基于所述实际长度和所述额定长度获取磨损长度;判断所述磨损长度是否大于磨损长度阈值;若是,则生成并输出预警提示;若否,则基于所述选取类型生成并输出所述焊头更换指令。

19.通过采用上述技术方案,根据实际长度和额定长度获取磨损长度,判断磨损长度是否大于摩擦长度阈值能够判断焊头能否继续使用,若是,则证明焊头磨损过大,此时生成并输出预警提示,从而提醒工作人员对焊头进行更换,反之则证明焊头可以继续使用,此时生成焊头更换指令对焊头进行更换,能够进一步提高焊头焊接的效果,尽可能包保证焊头的正常使用。

20.作为优选,还包括:当所述判断结果为否时,获取所述热源对所述焊头的加热时间;判断所述加热时间是否大于时间阈值;若是,则生成并输出报警信息。

21.通过采用上述技术方案,通过判断加热时间是否大于时间阈值能够判断热源是否发生问题,若是,即加热时间大于时间阈值,此时大概率证明热源发生问题,此时生成名输出报警信息,从而提醒工作人员进行维护,能够减少时间浪费,提高工作效率。

22.第二方面,本技术提供一种搅拌摩擦焊的控制系统,采用如下的技术方案:一种搅拌摩擦焊的控制系统,包括:类型获取模块,用于获取待加工工件的工件类型;第一温度获取模块,用于基于所述工件类型获取工件的熔化温度;第二温度获取模块,用于基于所述熔化温度获取焊头的加热温度;第一指令获取模块,用于基于所述加热温度生成加热指令;第一控制模块,用于基于所述加热指令以控制热源对所述焊头加热;第三温度获取模块,用于获取所述焊头的实际温度;温度判断模块,用于判断所述实际温度是否等于所述加热温度,并获得判断结果;第二指令获取模块,当所述判断结果为是时,用于获取加工指令;第二控制模块,用于基于所述加工指令以控制所述焊头对所述工件进行焊接。

23.通过采用上述技术方案,类型获取模块获取待加工工件的工件类型,然后发送给第一温度获取模块,第一温度获取模块根据工件类型获取工件的熔化温度,并发送给第二温度获取模块。第二温度获取模块根据熔化温度获取焊头的加热温度,并发送给第一指令获取模块,第一指令获取模块根据加热温度获取加热指令,并发送给第一控制模块,然后第一控制模块根据加热指令控制热源对焊头进行加热。接着,第三温度获取模块获取焊头的实际温度,并发送给温度判断模块,温度判断模块判断实际温度是否等于加热温度,获得判

断结果并发送给第二指令获取模块。当判断结果为是时,第二指令获取模块获取加工指令,并发送给第二控制模块,第二控制模块根据加工指令控制焊头对工件进行焊接。通过预先对焊头进行加热,能够对工件进行加热使工件软化,提高工件的熔化速度,从而降低焊头对工件进行钻孔过程中产生废屑的可能性,提高钻孔的速度。

24.综上所述,本技术包括以下至少一种有益技术效果:1.根据工件类型获取熔化温度,根据熔化温度获取加热温度,根据加热温度生成加热指令控制热源对焊头加热。当实际温度等于加热温度时,获取加工指令以控制焊头对工件进行焊接。通过预先对焊头进行加热,能够对工件进行加热使工件软化,提高工件的熔化速度,从而降低焊头对工件进行钻孔过程中产生废屑的可能性,提高钻孔的速度;2.判断下压距离是否等于距离阈值,能够判断搅拌头进入工件的深度,从而判断焊头是否需要继续加热。如果是,则获取停止加热指令以控制热源停止对焊头加热,从而能够减少能源的浪费。

附图说明

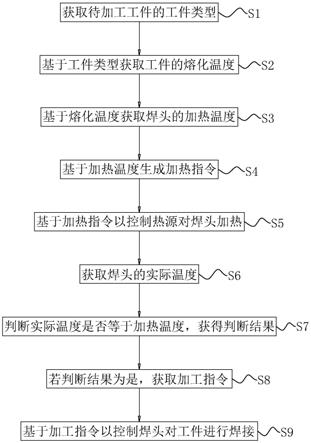

25.图1是本技术实施例提供的一种搅拌摩擦焊的控制方法的整体流程示意图;图2是本技术一个实施例中步骤s11至步骤s13的流程示意图;图3是本技术一个实施例中步骤s8之后即步骤s21至步骤s24的流程示意图;图4是本技术一个实施例中步骤s23之前即步骤s31至步骤s34的流程示意图;图5是本技术一个实施例中步骤s33之后即步骤s41至步骤s43的流程示意图;图6是本技术一个实施例中步骤s43之后即步骤s51至步骤s55的流程示意图;图7是本技术一个实施例中步骤s5之前即步骤s61至步骤s66的流程示意图;图8是本技术一个实施例中步骤s64之后即步骤s71至步骤s75的流程示意图;图9是本技术实施例提供的一种搅拌摩擦焊的控制系统的结构框图。

26.附图标记说明:1、类型获取模块;2、第一温度获取模块;3、第二温度获取模块;4、第一指令获取模块;5、第一控制模块;6、第三温度获取模块;7、温度判断模块;8、第二指令获取模块;9、第二控制模块。

具体实施方式

27.以下结合附图1-9对本技术作进一步详细说明。

28.本技术实施例公开一种搅拌摩擦焊的控制方法。

29.参照图1,搅拌摩擦焊的控制方法包括:s1.获取待加工的工件的工件类型;s2.基于工件类型获取工件的熔化温度;s3.基于熔化温度获取焊头的加热温度;s4.基于加热温度生成加热指令;s5.基于加热指令以控制热源对焊头加热;s6.获取焊头的实际温度;s7.判断实际温度是否等于加热温度,并获得判断结果;

s8.若判断结果为是,则获取加工指令;s9.基于加工指令以控制焊头对工件进行焊接。

30.具体来说,首先获取待加工工件的工件类型,也就是将要进行焊接的工件的工件类型,例如工件类型可以是金、银、铅、铁等金属类型,获取方式可以是通过工作人员手动输入到搅拌摩擦焊的控制器内,也可以是其他的方式。然后根据工件类型获取相应工件的熔化温度,获取方式可以是根据获得的工件类型,然后通过网络搜索的方式获得,也可以是通过读取预存在存系统中的数据,进行匹配获得。

31.接着,根据熔化温度获取焊头的加热温度,不同的材质的工件具有不同的熔点,即可以根据不同类型的工件调整不同的加热温度,加热温度的获取方式可以是通过读取预存的关系表,关系表中包括不同的工件类型的熔化温度,和与这些熔化温度一一对应的加热温度,当然加热温度也可根据实际情况进行调整。

32.然后根据加热温度生成加热指令,并根据加热指令控制热源对焊头进行加热,也就是以加热温度控制热源对焊头进行加热,其中,热源可以是预设于焊头内的加热丝,也可以是通过红外加热的设备。

33.当焊头进行加热之后,可以通过温度传感器的方式获取焊头的实际温度,然后判断实际温度是否与加热温度相等,并获得判断结果,即判断焊头的温度是否达到进行钻孔的温度值。

34.如果判断结果为否,则继续对焊头进行加热,直至焊头达到加热温度。如果判断结果为是,证明此时可以使焊头进行钻孔,此时获取加工指令,基于加工指令以控制焊头对工件进行焊接。焊接过程中,钻孔属于焊接的一个步骤,也就是通过加工指令控制搅拌摩擦焊的电机转动,使焊头旋转并逐渐靠近工件进行钻孔,并继续后续的焊接工作。

35.通过上述的方式,对焊头进行预先加热,使焊头靠近工件的过程中,焊头的热量能够热传递至工件,使工件的温度升高,进而使工件能够在一定程度上软化,能够提高工件的熔化速度,从而降低焊头对工件进行钻孔过程中产生废屑的可能性,同时能够提高热传递的速度,减少动能的损耗,提高钻孔的速度。

36.参照图2,当实际温度未达到加热温度时,可能存在热源发生问题的情况,因此,在另一个实施例中,当判断结果为否时,还包括如下步骤:s11.获取热源对焊头的加热时间;s12.判断加热时间是否大于时间阈值;s13.若是,则生成并输出报警信息。

37.具体来说,通过计时器计时的方式,获取热源对焊头的加热时间,并判断加热时间是否大于时间阈值,即判断热源是否在预设的时间内,将焊头升温至加热温度。如果是,则证明热源大概率发生了问题,此时生成并输出报警信息,报警信息可以是通过喇叭进行语音播报的形式,也可以是通过文字显示在与搅拌摩擦焊的控制器相连的显示器上等方式,从而能够对相关的工作人员进行提醒,使工作人员能够及时对相关的问题进行检修,尽可能的保证搅拌摩擦焊的正常工作,提高工件的焊接效率。

38.参照图3,对于部分工件,当焊头进入到工件内之后,不需要通过热源持续对焊头进行加热,因此,在另一个实施例中,步骤s8即获取加工指令之后还包括如下步骤:s21.获取搅拌头进入工件的距离,作为下压距离;

s22.判断下压距离是否等于距离阈值;s23.若是,则获取停止加热指令;s24.基于停止加热指令以控制热源停止对焊头加热。

39.具体来说,获取搅拌头进入工件的距离,作为下压距离,获取方式可以通过激光测距的方式测得搅拌头的移动距离,从而获得下压距离。然后判断下压距离是否等于距离阈值,即判断搅拌头是否完全进入到工件内,也就是距离阈值可以是等于搅拌头的长度。

40.若是,即下压距离等于距离阈值,此时证明搅拌头进入到工件内,此时获取停止加热指令,并根据停止加热指令控制热源停止对焊头加热,即通过停止加热指令控制加热电路的开关断开,使热源停止加热,从而能够尽可能的节约能源。

41.参照图4,判断焊头是否需要加热需要根据焊头摩擦产生的热量是否足够对工件进行焊接,因此,在另一个实施例中,步骤s23即获取停止加热指令之前还包括如下步骤:s31.获取焊头的摩擦最高温度;s32.判断摩擦最高温度是否大于或等于熔化温度;s33.若否,则返回至获取焊头的摩擦最高温度;s34.若是,则进入下一步。

42.具体来说,在获取停止加热命令前,获取焊头的摩擦最高温度,获取的方式可以是预存有焊头类型和与焊头类型一一对应的摩擦最高温度,通过获取焊头类型匹配相应的温度,即获取摩擦最高温度,或者是通过红外温度测量的方式,检测焊头转动摩擦转动过程中的最高温度,从而获得摩擦最高温度。

43.然后判断摩擦最高温度是否大于或等于熔化温度,即判断焊头摩擦产生的热量能够将工件熔化。如果是,即能够将工件熔化,此时进入下一步,即获取停止加热指令,此时不需要热源继续加热;如果否,就证明摩擦最高温度不足以将工件熔化,此时停止获取停止加热指令,返回至获取焊头的摩擦最高温度,即需要热源继续对焊头进行加热,使焊头能达到熔化温度,从而实现对工件的焊接,尽可能的保证工件的焊接质量。

44.参照图5,为了尽可能的节约能源,在另一个实施例中,步骤s33即停止获取停止加热指令之后还包括如下步骤:s41.判断加热温度是否等于熔化温度;s42.若否,则基于熔化温度生成调温指令;s43.基于调温指令以使加热温度等于熔化温度由于加热温度可以是大于熔化温度,且焊头摩擦转动的过程中会产生热能。为了尽可能的节约能量,首先判断加热温度是否等于熔化温度,若否,此时根据熔化温度生成调温指令,即使加热温度等于熔化温度,然后基于调温指令以使加热温度等于熔化温度,即通过加热指令控制热源的加热温度等于熔化温度,使焊头能够达到对工件的熔化温度,便于工件能够正常熔化焊接,同时能够降低不必要的能源浪费,节约资源。

45.参照图6,进一步的,对焊头进行加热时,需要考虑焊头的承受能力,因此,在另一个实施例中,步骤s43即基于调温指令以使加热温度等于熔化温度之后还包括如下步骤:s51.获取焊头的最大承受温度;s52.判断加热温度是否大于最大承受温度;s53.若是,则获取更换指令;

s54.基于更换指令以控制搅拌摩擦焊更换焊头;s55.若否,则基于调温指令以控制热源对焊头加热。

46.首先获取焊头的最大承受温度,获取方式可以是通过获取预存的焊头类型和预存的与焊头类型一一对应的温度承受值,然后获取当前焊头的类型,并将当前焊头的类型与焊头类型匹配,从而获取相应的温度承受值,即获得最大承受温度,其中,温度承受值可以根据焊头能够正常进行钻孔的前提下,进行随意设置,也就是温度承受值要小于或者等于焊头能够正常进行工作的温度值,这个温度值可以通过试验进行测量之后获得。

47.然后判断加热温度是否大于最大承受温度,从而能够判断焊头能否正常进行工作。若是,则证明当前的焊头不能进行正常的钻孔焊接工作,此时生成更换指令,并根基更换指令控制搅拌摩擦焊更换焊头,即获取温度承受值大于或者等于加热温度的焊头。若否,则基于调温指令以控制热源对焊头进行加热。从而通过上述的方式能够尽可能的保证焊头的正常性能,使焊头能够对工件进行正常的钻孔焊接,进而能够尽可能的保证工件的焊接质量。

48.参照图7,不同的工件具有不同的焊接要求,因此需要更换不同的焊头,因此,在另一个实施例中,步骤s5即基于加热指令以控制热源对焊头加热之前还包括如下步骤:s61.基于工件类型获取工件的焊接参数;s62.获取参数表;s63.将焊接参数与预设参数进行匹配,并获得匹配结果;s64.基于匹配结果获取相应的焊头类型,作为选取类型;s65.基于选取类型生成焊头更换指令;s66.基于焊头更换指令以控制搅拌摩擦焊更换焊头。

49.具体来说,根据不同的工件类型获取工件的焊接参数,获取方式可以通过预存信息的方式,例如,焊接参数包括焊接深度,焊接宽度等,则预存的信息就包括与工件类型一一对应的焊接深度以及焊接宽度,则获取工件类型之后就可以获得相应的焊接参数。

50.接着获取参数表,参数表包括预设参数和与预设参数一一对应的焊头类型,参数表也是预存的数据。然后将焊接参数与预设参数进行匹配,即将焊接深度与预设参数中包括的焊接的深度进行匹配,将焊接宽度与预设参数中包括的焊接的宽度进行匹配,并获得匹配的结果。

51.之后根据匹配结果获取相应的焊头类型,其中匹配结果是指根据不同焊接参数匹配不同的预设参数,然后根据匹配的结果获取参数表中相应的焊头类型,作为选取类型。

52.接着根据选项类型生成焊头更换指令,然后根据焊头更换指令以控制搅拌摩擦焊更换焊头。例如获取与选项类型相应的焊头的位置,根据获取的位置搅拌摩擦焊控制焊头移动到相应的位置,然后控制机械手等设备对相应的焊头进行更换。从而使搅拌摩擦焊能够适应更多的工件,尽可能的保证工件的焊接指令,同时提高适用范围。

53.参照图8,焊头不断的使用过程中,会有一定的磨损,如果过度磨损会导致焊头的焊接效果降低,导致工件的焊接质量降低,因此,在另一个实施例中,步骤s64即基于匹配结果获取相应的焊头类型,作为选取类型之后还包括如下步骤:s71.获取与选取类型对应的焊头的搅拌头的实际长度和额定长度;s72.基于实际长度和额定长度获取磨损长度;

s73.判断磨损长度是否大于磨损长度阈值;s74.若是,则生成并输出预警提示;s75.若否,则基于选取类型生成焊头更换指令。

54.具体来说,首先获取与选取类型对应的焊头的搅拌头的实际长度和额定长度,额定长度为预存的定值,即全新的焊头的搅拌头为定值,当然不同的类型对应的搅拌头存在不同的额定长度。实际长度可以通过激光测量的方式,也可以通过拍摄相应的焊头的图像,然后根据图像的拍摄比例,根据图像算法获取图像总搅拌头的长度,然后根据拍摄比例计算获取真实焊头的搅拌头的长度,即获得实际长度。

55.然后根据实际长度和额定长度获取磨损长度,即用额定长度减去实际长度获取的值,即为磨损长度。接着判断磨损长度是否大于磨损长度阈值,即判断搅拌头是否过度磨损,以至不能保证工件的正常焊接。其中,磨损长度阈值为根据焊头能够正常进行焊接时,搅拌头的最小长度获取。

56.若是,即磨损长度大于磨损长度阈值,此时焊头不能正常进行焊接工作,此时生成并输出预警提示,从而能够对工作人员进行提醒,预先对将要更换的选取类型对应的焊头进行更换,从而使搅拌摩擦焊更换的焊头能够正常进行焊接工作。

57.若否,则磨损长度小于或者等于磨损长度阈值,此时焊头可以正常进行焊接工作。则此时根据选取类型生成焊头更换指令,从而控制搅拌摩擦焊更换相应的焊头,尽可能保证焊头能够正常对工件进行焊接。

58.本技术实施例一种搅拌摩擦焊的控制方法的实施原理为:根据工件待加工工件的工件类型获取相应的熔化温度,然后根据熔化温度获取焊头的加热温度,并根据加热温度生成加热指令控制热源对焊头加热。接着判断焊头的实际温度是否等于加热温度,如果是则获取加工指令以控制焊头对工件进行焊接。通过预先对焊头进行加热,能够对工件进行加热使工件软化,提高工件的熔化速度,从而降低焊头对工件进行钻孔过程中产生废屑的可能性,提高钻孔的速度。

59.本技术实施例还公开一种搅拌摩擦焊的控制系统,能够达到如上述一种搅拌摩擦焊的控制方法同样的技术效果。

60.参照图9,搅拌摩擦焊的控制系统包括:类型获取模块1,用于获取待加工工件的工件类型;第一温度获取模块2,用于基于工件类型获取工件的熔化温度;第二温度获取模块3,用于基于熔化温度获取焊头的加热温度;第一指令获取模块4,用于基于加热温度生成加热指令;第一控制模块5,用于基于加热指令以控制热源对焊头加热;第三温度获取模块6,用于获取焊头的实际温度;温度判断模块7,用于判断实际温度是否等于加热温度,并获得判断结果;第二指令获取模块8,当判断结果为是时,用于获取加工指令;第二控制模块9,用于基于加工指令以控制焊头对工件进行焊接。

61.具体来说,类型获取模块1获取待加工工件的工件类型,然后发送给与其相连的第一温度获取模块2,第一温度获取模块2根据工件类型获取工件的熔化温度,并发送给与其相连的第二温度获取模块3。

62.第二温度获取模块3根据熔化温度获取焊头的加热温度,并发送给与其相连的第一指令获取模块4,第一指令获取模块4根据加热温度获取加热指令,并发送给与其相连的第一控制模块5,然后第一控制模块5根据加热指令控制热源对焊头进行加热。

63.接着,第三温度获取模块6获取焊头的实际温度,并发送给与其相连的温度判断模块7,温度判断模块7判断实际温度是否等于加热温度,获得判断结果并发送给与其相连的第二指令获取模块8。

64.当判断结果为是时,第二指令获取模块8获取加工指令,并发送给与其相连的第二控制模块9,第二控制模块9根据加工指令控制焊头对工件进行焊接。通过预先对焊头进行加热,能够对工件进行加热使工件软化,提高工件的熔化速度,从而降低焊头对工件进行钻孔过程中产生废屑的可能性,提高钻孔的速度。

65.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1