一种新型热轧钢筋生产工艺的制作方法

1.本发明属于钢材生产技术领域,具体地说,本发明涉及一种新型热轧钢筋生产工艺。

背景技术:

2.热轧钢筋是经热轧成型并自然冷却的成品钢筋,由低碳钢和普通合金钢在高温状态下压制而成,主要用于钢筋混凝土和预应力混凝土结构的配筋,是土木建筑工程中使用量最大的钢材品种之一,热轧钢筋应具备一定的强度,即屈服点和抗拉强度,它是结构设计的主要依据,热轧钢筋为软刚,断裂时会产生颈缩现象,热轧后进行冷却定型可有效避免热轧钢筋变形,热轧是有色金属常见的加工方式,热轧的温度要高于刚才的再结晶的温度,轧制温度较高,因此在热轧后需要对钢筋进行冷却,避免钢筋变形,影响钢筋的使用性能,现有的冷却设备在使用时,经常因各部位散热不均匀而导致钢筋板内部产生残余应力,对钢筋的变形、稳定性、抗疲劳等方面都有影响,且冷却过程中产生的气体无法进行回收,冷却液体无法及时替换,操作存在诸多不便。

技术实现要素:

3.为克服背景技术中存在的问题,本发明公开了一种新型热轧钢筋生产工艺,所述新型热轧钢筋生产工艺在连铸坯加热后进行粗轧及精轧处理,处理后的中间体经过二次拉伸,二次冷却,以保证钢筋的使用性能,经过轧制后的中间体进行拉伸,此次拉伸可对中间体进行再次塑形,考虑热胀冷缩的影响,后进入冷却装置进行冷却,冷却后进行二次拉伸,二次拉伸可对中间体进行定型,二次拉伸后的中间体再次进行冷却,二次冷却后进行自然冷却,本发明记载的处理方式可对热轧后的钢筋进行二次拉伸三次冷却,可有效保证热轧钢筋的性能,对应本发明的记载的技术方案设置有冷却装置,冷却装置,所述冷却装置的装置本体由冷却箱通过冷却箱连接条连接组成,方便拆卸,方便组装,装置本体顶部设置有罩体,罩体顶部设置有抽吸管,抽吸管可对冷却产生的气体进行回收,保证冷却效果,同时避免废气影响。

4.为实现上述目的,本发明是通过如下技术方案实现的:

5.所述新型热轧钢筋生产工艺的步骤主要包括:

6.(1)连铸坯加热:连铸坯料进入到加热炉内进行加热:

7.(2)成型:加热炉内设置成型模具,加热后的连铸坯经过成型模具成型;

8.(3)除磷:成型后的连铸坯进入到高压除磷箱进行除磷操作;

9.(4)粗轧:除磷后的连铸坯送入轧机进行轧制,轧机经5-6次轧制成中间坯;

10.(5)精轧:中间体经过切头飞减切除头部,再进入精轧除鳞箱,除磷后的中间坯送入到精轧机组进行轧制,精轧机组轧制3-5次;

11.(6)拉伸:精轧后的中间体静置后,利用拉伸设备进行拉伸成型;

12.(7)冷却:拉伸成型后的中间体进入到冷却设备进行冷却;

13.(8)二次拉伸:冷却后的中间体利用拉伸设备进行再次拉伸;

14.(9)二次冷却:二次拉伸后的中间体进入冷却设备进行冷却;

15.(10)切割:二次冷却后的中间体切割成钢筋;

16.(11)后处理:切割后的钢筋进行剪切打磨,剪切打磨后进行防腐处理。

17.作为优选,所述冷却温度为100-200℃,三次冷却的温度为50-60℃。

18.作为优选,所述冷却设备主要包括装置本体、冷却箱、支脚、回收管、罩体、罩体连接条、抽吸管、进液管、冷却箱连接条、传送链、顶网,所述装置本体由冷却箱组成,支脚设置在冷却箱底部,回收管设置在冷却箱底部,罩体设置在装置本体顶部,罩体通过罩体连接条连接,抽吸管设置在槽体顶部,进液管设置在冷却箱左侧,冷却箱连接条设置在冷却箱右侧,传送链设置在冷却箱顶部,顶网设置在冷却箱顶部。

19.作为优选,所述冷却箱内部中空,冷却箱设置有至少三个,三个冷却箱连接条通过冷却连接条连接组成装置本体,位于右侧段的冷却箱顶部设置有顶网。

20.作为优选,所述罩体连接条及冷却箱连接条为磁性连接条,罩体与装置本体可拆卸连接。

21.作为优选,所述罩体左侧面、底面敞口。

22.作为优选,所述抽吸管上设置抽吸泵及控制阀。

23.本发明的有益效果:所述新型热轧钢筋生产工艺在连铸坯加热后进行粗轧及精轧处理,处理后的中间体经过二次拉伸,二次冷却,以保证钢筋的使用性能,经过轧制后的中间体进行拉伸,此次拉伸可对中间体进行再次塑形,考虑热胀冷缩的影响,后进入冷却装置进行冷却,冷却后进行二次拉伸,二次拉伸可对中间体进行定型,二次拉伸后的中间体再次进行冷却,二次冷却后进行自然冷却,本发明记载的处理方式可对热轧后的钢筋进行二次拉伸三次冷却,可有效保证热轧钢筋的性能,对应本发明的记载的技术方案设置有冷却装置,冷却装置,所述冷却装置的装置本体由冷却箱通过冷却箱连接条连接组成,方便拆卸,方便组装,装置本体顶部设置有罩体,罩体顶部设置有抽吸管,抽吸管可对冷却产生的气体进行回收,保证冷却效果,同时避免废气影响。

附图说明

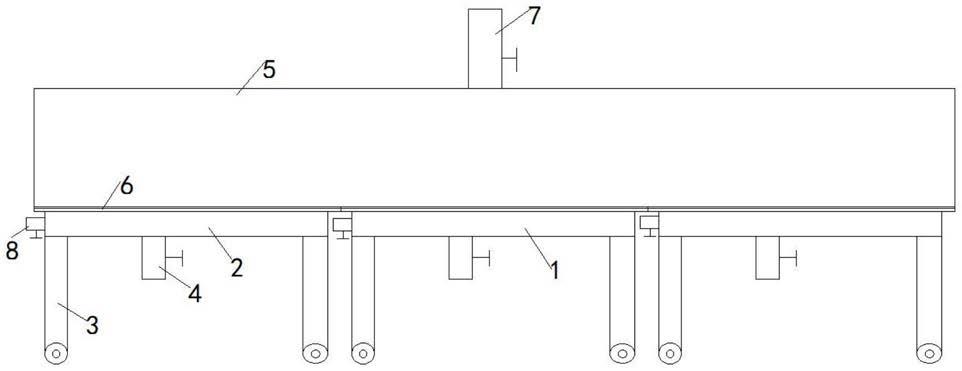

24.图1为本发明的结构示意图;

25.图2为装置本体的结构示意图。

26.图中,1-装置本体、2-冷却箱、3-支脚、4-回收管、5-罩体、6

‑ꢀ

罩体连接条、7-抽吸管、8-进液管、9-冷却箱连接条、10-传送链、 11-顶网。

具体实施方式

27.为使上述目的、技术方案和有益效果更加清晰明确,以下结合附图及实施例对本发明做具体说明。

28.所述新型热轧钢筋生产工艺的步骤主要包括:

29.(1)连铸坯加热:连铸坯料进入到加热炉内进行加热:

30.(2)成型:加热炉内设置成型模具,加热后的连铸坯经过成型模具成型;

31.(3)除磷:成型后的连铸坯进入到高压除磷箱进行除磷操作;

32.(4)粗轧:除磷后的连铸坯送入轧机进行轧制,轧机经5-6次轧制成中间坯;

33.(5)精轧:中间体经过切头飞减切除头部,再进入精轧除鳞箱,除磷后的中间坯送入到精轧机组进行轧制,精轧机组轧制3-5次;

34.(6)拉伸:精轧后的中间体静置后,利用拉伸设备进行拉伸成型;

35.(7)冷却:拉伸成型后的中间体进入到冷却设备进行冷却,冷却温度为100-200℃;

36.(8)二次拉伸:冷却后的中间体利用拉伸设备进行再次拉伸;

37.(9)二次冷却:二次拉伸后的中间体进入冷却设备进行冷却,冷却的温度为50-60℃;

38.(10)切割:二次冷却后的中间体切割成钢筋;

39.(11)后处理:切割后的钢筋进行剪切打磨,剪切打磨后进行防腐处理。

40.所述冷却设备主要包括装置本1、冷却箱2、支脚3、回收管4、罩体5、罩体连接条6、抽吸管7、进液管8、冷却箱连接条9、传送链10、顶网11,所述装置本体1由冷却箱2组成,支脚3设置在冷却箱2底部,支脚底部设置有万向轮,回收管4设置在冷却箱2底部,罩体5设置在装置本体1顶部,罩体5通过罩体连接条6连接,所述罩体连接条6及冷却箱连接条9为磁性连接条,罩体5与装置本体1 可拆卸连接,所述罩体5左侧面、底面敞口,抽吸管7设置在槽体5 顶部,所述抽吸管7上设置抽吸泵及控制阀,进液管8设置在冷却箱 2左侧,冷却箱连接条9设置在冷却箱2右侧,传送链10设置在冷却箱2顶部,顶网11设置在冷却箱2顶部,所述冷却箱2内部中空,冷却箱2设置有至少三个,三个冷却箱连接条9通过冷却连接条9连接组成装置本体1,位于右侧段的冷却箱2顶部设置有顶网11,所述新型热轧钢筋生产工艺在连铸坯加热后进行粗轧及精轧处理,处理后的中间体经过二次拉伸,二次冷却,以保证钢筋的使用性能,经过轧制后的中间体进行拉伸,此次拉伸可对中间体进行再次塑形,考虑热胀冷缩的影响,后进入冷却装置进行冷却,冷却后进行二次拉伸,二次拉伸可对中间体进行定型,二次拉伸后的中间体再次进行冷却,二次冷却后进行自然冷却,本发明记载的处理方式可对热轧后的钢筋进行二次拉伸三次冷却,可有效保证热轧钢筋的性能,对应本发明的记载的技术方案设置有冷却装置,所述冷却装置的装置本体1由冷却箱 2通过冷却箱连接条9连接组成,方便拆卸,方便组装,冷却箱2内部中空,冷却箱2内部从进液管8加入冷却液,从装置本体1左侧,第一个冷却箱2加入温度为100-200℃的冷却液,第一冷却箱2右侧的第二冷却箱2内加入温度为50-60℃的冷却液,经过第二冷却箱2 冷却的钢筋传送至第二冷却箱2右侧的第三冷却箱2顶部的顶网11 上进行自然冷却,冷却液从回收管4处回收,可循环使用,装置本体 1顶部设置有罩体5,罩体5顶部设置有抽吸管7,抽吸管7可对冷却产生的气体进行回收,保证冷却效果,同时避免废气影响。

41.实施例1:

42.所述新型热轧钢筋生产工艺的步骤主要包括:

43.(1)连铸坯加热:连铸坯料进入到加热炉内进行加热:

44.(2)成型:加热炉内设置成型模具,加热后的连铸坯经过成型模具成型;

45.(3)除磷:成型后的连铸坯进入到高压除磷箱进行除磷操作;

46.(4)粗轧:除磷后的连铸坯送入轧机进行轧制,轧机经5次轧制成中间坯;

47.(5)精轧:中间体经过切头飞减切除头部,再进入精轧除鳞箱,除磷后的中间坯送入到精轧机组进行轧制,精轧机组轧制3次;

48.(6)拉伸:精轧后的中间体静置后,利用拉伸设备进行拉伸成型;

49.(7)冷却:拉伸成型后的中间体进入到水中进行冷却,冷却温度为 100℃;

50.(8)二次拉伸:冷却后的中间体利用拉伸设备进行再次拉伸;

51.(9)二次冷却:二次拉伸后的中间体进入水中进行冷却,冷却的温度为50-60℃;

52.(10)切割:二次冷却后的中间体切割成钢筋;

53.(11)后处理:切割后的钢筋进行剪切打磨,剪切打磨后进行防腐处理。

54.实施例2:

55.(1)连铸坯加热:连铸坯料进入到加热炉内进行加热:

56.(2)成型:加热炉内设置成型模具,加热后的连铸坯经过成型模具成型;

57.(3)除磷:成型后的连铸坯进入到高压除磷箱进行除磷操作;

58.(4)粗轧:除磷后的连铸坯送入轧机进行轧制,轧机经6次轧制成中间坯;

59.(5)精轧:中间体经过切头飞减切除头部,再进入精轧除鳞箱,除磷后的中间坯送入到精轧机组进行轧制,精轧机组轧制5次;

60.(6)拉伸:精轧后的中间体静置后,利用拉伸设备进行拉伸成型;

61.(7)冷却:拉伸成型后的中间体进入到冷却设备进行冷却,冷却温度为200℃;

62.(10)切割:二次冷却后的中间体切割成钢筋;

63.(11)后处理:切割后的钢筋进行剪切打磨,剪切打磨后进行防腐处理。

64.实施例3:

65.(1)连铸坯加热:连铸坯料进入到加热炉内进行加热:

66.(2)成型:加热炉内设置成型模具,加热后的连铸坯经过成型模具成型;

67.(3)除磷:成型后的连铸坯进入到高压除磷箱进行除磷操作;

68.(4)粗轧:除磷后的连铸坯送入轧机进行轧制,轧机经4次轧制成中间坯;

69.(5)精轧:中间体经过切头飞减切除头部,再进入精轧除鳞箱,除磷后的中间坯送入到精轧机组进行轧制,精轧机组轧制4次;

70.(6)拉伸:精轧后的中间体静置后,利用拉伸设备进行拉伸成型;

71.(7)冷却:拉伸成型后的中间体进入到冷却设备进行冷却,冷却温度为150℃;

72.(8)二次拉伸:冷却后的中间体利用拉伸设备进行再次拉伸;

73.(9)二次冷却:二次拉伸后的中间体进入冷却设备进行冷却,冷却的温度为55℃;

74.(10)切割:二次冷却后的中间体切割成钢筋;

75.(11)后处理:切割后的钢筋进行剪切打磨,剪切打磨后进行防腐处理。

76.效果分析:

77.用实施例1、实施例2、实施例3记载的技术方案热轧生产的钢筋进行性能测试得出,实施例3中生产的钢筋性能相对最好,实施例 2中生产的钢筋性能相对最差,实施例2中生产的钢筋出现回缩的现象,实施例1生产的钢筋轻微变形。

78.最后说明的是,以上优选实施例仅用以说明本发明的技术方案而非限制,尽管通过上述优选实施例已经对本发明进行了详细的描述,但本领域技术人员应当理解,可以在形式上和细节上对其作出各种各样的改变,而不偏离本发明权利要求书所限定的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1