一种回转盘式断路器自动穿钉设备的制作方法

1.本实用新型涉及小型断路器装配领域,尤其是一种回转盘式断路器自动穿钉设备。

背景技术:

2.断路器已广泛应用于家庭或工业用电当中,其包括有外壳及内部器件,外壳常常是通过铆钉钉合在外壳上,以将内部器件保护在外壳内部。现阶段,通常是操作人员采用手工方式将铆钉穿入铆接孔中,这种方式不确定因素较多,穿钉速度非常缓慢,穿钉质量低。另外,现一些企业开发了自动穿钉设备,例如专利号:cn201711003394.6,名称:一种断路器的自动多极穿钉装配系统的中国发明专利,虽然一定程度上解决了穿钉缓慢、漏钉等问题,然而,现有的小型断路器由于产品型号不同,外壳上通常具有四到六个铆接孔,该专利一般仅适用于同一种铆接孔数量的断路器穿钉作业,若更换断路器铆接孔数量的规格,就需要更换一整台设备,这无疑增加了企业成本。

技术实现要素:

3.本实用新型的目的:为了克服现有技术的缺陷,本实用新型提供了一种回转盘式断路器自动穿钉设备,解决人工穿钉效率慢、现有设备适用范围小等问题。

4.本实用新型的技术方案:包括回转台装置、进料装置、穿钉执行装置、出料装置以及用于输送断路器的输送装置,所述进料装置、穿钉执行装置以及出料装置按回转台装置的回转次序设置于回转台装置外周位置上,所述回转台装置在进料装置、穿钉执行装置以及出料装置相对的外周位置上分别设置有对应的进料工位、穿钉工位以及出料工位,各个工位上均设置有用于定位夹持断路器的夹具,所述夹具在回转台装置的带动下在各个工位上按顺序往复回转;所述进料装置安装于输送装置上,用于向回转台装置进料工位上供入输送装置输送的待穿钉断路器,所述穿钉执行装置对穿钉工位上断路器进行穿钉作业,所述出料装置作移出出料工位上夹具的断路器至输送装置上的动作;所述穿钉执行装置包括有必须运行的必配组和可选择性运行的选配组,所述必配组和选配组分别独立穿针运行,所述必配组和选配组各自包括有独立运行的送钉机构、分钉机构、夹钉机构、压钉机构以及接钉机构;所述送钉机构供应铆钉并与分钉机构导管连接,所述分钉机构与夹钉机构导管连接并且分钉机构作分出一组铆钉输送至夹钉机构的动作,所述夹钉机构位于穿钉工位的上方且夹持铆钉,所述压钉机构和接钉机构分别设置于夹钉机构的上方和下方,所述压钉机构对夹钉机构内夹持的铆钉作下压推出动作,所述接钉机构在压钉机构动作时穿出断路器铆钉孔再迎接铆钉至铆钉孔的动作。

5.采用上述技术方案,断路器通过输送装置输送至进料装置,进料装置供入断路器至转台装置进料工位的夹具内,回转台装置运转带动夹具在各个工位上流转,在夹具到达穿钉工位时进行穿钉作业,而后完成穿钉的断路器带至出料工位,再由出料装置移出夹具的断路器至输送装置,实现自动化穿钉,穿钉效率有效提高;另外,穿钉执行装置的必配组

和选配组分别独立运行,在普通规格的断路器可只运行必配组,而在铆钉孔数量加多的断路器规格穿钉作业时,增加运行选配组,使同一台设备可以对不同铆钉孔数量的断路器进行加工,兼容性更强,扩大的适用范围;送钉机构用于输出铆钉至分钉机构,分钉机构分出一组铆钉输送至夹钉机构,夹钉机构夹持铆钉,压钉机构下压推出铆钉的同时,接钉机构迎接铆钉至断路器铆钉孔内,通过压钉机构和接钉机构两者的压合,实现铆钉的铆合工作,整个穿钉过程有序连贯,结构设计合理,穿钉效率提高并且铆合质量提升。

6.本实用新型的进一步设置:夹钉机构包括有夹钉安装板、必配组夹钉管以及选配组夹钉管,所述必配组夹钉管及选配组夹钉管固定安装于夹钉安装板上且分别位于穿钉工位上断路器铆钉孔的上方位置上;所述压钉机构包括有压杆驱动气缸、必配组压杆安装板、必配组压杆、选配组压杆升起气缸、选配组压杆安装板以及选配组压杆,所述选配组压杆固定安装于选配组压杆安装板上,所述选配组压杆安装板固定连接于选配组压杆升起气缸的输出轴上以通过选配组压杆升起气缸驱动选配组压杆升起收回选配组压杆,所述选配组压杆升起气缸及必配组压杆均固定于必配组压杆安装板上,所述必配组压杆安装板固定连接于压杆驱动气缸的输出轴上,以通过压杆驱动气缸驱动必配组压杆单独下降穿入必配组夹钉管进行压钉的动作或者驱动必配组压杆和选配组压杆两者同时升降穿入全部夹钉管进行压钉的动作。

7.采用上述进一步设置,在满额铆钉孔较多的断路器穿钉作业中,压杆驱动气缸下降,使必配组压杆和选配组压杆同时下降穿入对应夹钉管进行压钉,而在缺额铆钉孔较少的断路器穿钉作业中,选配组压杆升起气缸驱动选配组压杆升起收回选配组压杆,此时压杆驱动气缸下降只有必配组压杆穿入对应的必配组夹钉管中,如此就可以实现压钉机构的必配组压杆和选配组压杆单独运行。

8.本实用新型的再进一步设置:夹钉安装板和必配组压杆安装板分别通过滑块导轨副与压杆驱动气缸连接,所述夹钉安装板位于压杆安装板的下方,所述夹钉安装板和必配组压杆安装板之间还活动穿设有用于调节两者间距的调节螺柱,所述调节螺柱外还套设有调节弹簧,所述调节弹簧的两端分别抵在夹钉安装板上表面和必配组压杆安装板下表面上。

9.本实用新型的再进一步设置:调节螺柱可以调节夹钉安装板和必配组压杆安装板的间距,从而抬高必配组压杆安装板的高度,夹钉管和夹具上断路器产品的距离是可调的,如此可以适用于极数不同规格的断路器,进一步扩大了穿钉产品的应用范围。

10.本实用新型的再更进一步设置:夹钉安装板上还活动穿设有压实螺柱,所述压实螺柱的下方还固定安装有用于接触并紧压下方断路器的压实块,所述压实螺柱还套设有缓冲弹簧,所述缓冲弹簧的两端分别抵在压实块上表面和夹钉安装板下表面上。

11.采用上述再更进一步设置,在夹钉管下降时,压实块先弹性压紧夹具上的断路器,使断路器拼装更加紧密,有利于提升穿钉的质量。

12.本实用新型的再更进一步设置:接钉机构包括有接针驱动气缸、必配组接针安装板、必配组接针、选配组接针下降气缸、选配组接针安装板以及选配组接针,所述选配组接针固定安装于选配组接针安装板上,所述选配组接针安装板固定连接于选配组接针下降气缸的输出轴上以通过选配组接针下降气缸驱动选配组接针下降收回选配组接针,所述选配组接针下降气缸及必配组接针均固定于必配组接针安装板上,所述必配组接针安装板固定

连接于接针驱动气缸的输出轴上以通过接针驱动气缸驱动必配组接针单独上升进行穿入对应铆钉孔的接针动作或者驱动必配组接针和选配组接针两者同时上升进行穿入全部铆钉孔的接针动作。

13.采用上述再更进一步设置,在满额铆钉孔较多的断路器穿钉作业中,接针驱动气缸带动必配组接针和选配组接针同时上升并穿入全部铆钉孔用于接钉,而在缺额铆钉孔较少的断路器穿钉作业中,选配组接针下降气缸带动选配组接针下降收回选配组接针,此时接针驱动气缸只有必配组接针穿入对应的铆钉孔中,如此就可以实现接钉机构的必配组接针和选配组接针单独运行。

14.本实用新型的再更进一步设置:送钉机构包括有必配组振动盘和选配组振动盘,所述分钉机构包括有必配组分钉机构和选配组分钉机构,所述必配组振动盘、选配组振动盘两者的出料口分别与必配组分钉机构和选配组分钉机构的入料口导管连接,所述必配组分钉机构和选配组分钉机构两者的出料口分别必配组夹钉管和选配组夹钉管导管连接。

15.采用上述再更进一步设置,分设了独立运行的两个振动盘及两个分钉机构,以适应铆钉孔数量不同规格的断路器。

16.本实用新型的再更进一步设置:穿钉工位和出料工位之间还设置有检钉工位,所述检钉工位上对应设置有用于检测检钉工位上断路器铆钉孔是否装入铆钉的检钉装置;所述输送装置的出口位置上还设置有废品收集装置,所述废品收集装置还与检钉装置信号连接以收集检钉装置检测未装入铆钉的断路器。

17.采用上述再更进一步设置,检钉装置用于检测断路器铆钉孔是否装入铆钉,若检测未装入视为未合格产品,则发信号给废品收集装置收集。

18.本实用新型的再更进一步设置:废品收集装置包括有龙门架、踢料驱动件以及收集料斗,所述踢料驱动件与收集料斗分设于输送装置的相对侧位置上,所述龙门架移动架设于输送装置上,所述龙门架的一侧与踢料驱动件的输出轴联动连接,所述龙门架的另一侧安装有用于阻挡不合格品前进的挡料片,所述挡料片向收集料斗的入料口延伸;所述龙门架在合格品来料时横跨于输送装置上方以使合格品顺利经过龙门架内,以及在不合格品来料时踢料驱动件驱动龙门架先收回后挡料片阻挡不合格品前进再推动龙门架以推出不合格品至收集料斗上。

19.采用上述再更进一步设置,龙门架在输送装置上移动,当输送装置上来料是合格品时,合格品经过龙门架内,当来料是不合格品时,龙门架先收回,使挡料片位于输送装置上方,由挡料片阻挡不合格品前进,最后推动龙门架送出不合格品,整个废品踢料过程中,挡料和踢料共用了一个驱动件,简化结构,整体结构更加紧凑,布局优化合理,方便控制,有利于实现轻量化设计,节约成本,降低能耗。

20.本实用新型的再更进一步设置:出料装置包括有夹料机构、旋转盘、出料导座以及推料机构,所述夹料机构设置于旋转盘的进口处且夹料机构夹持产品自出料装置的入口处放置至旋转盘上,所述旋转盘在来料后做自转动作以转至产品出料所需的角度,所述出料导座设置于旋转盘与输送装置之间,所述推料机构位于旋转盘的一侧且推送旋转盘上自转完成后的产品至出料导座内,所述出料导座上具有用于排列产品的堆放通道,所述堆放通道的入口端由推料机构推入产品进料的同时也推动其出口端产品出料至输送装置上。

21.采用上述再更进一步设置,由夹料机构将产品送入旋转盘中,后通过旋转盘将产

品转至产品出料所需的角度,最后由推料机构将产品从旋转盘推送至输送装置上,结构设计非常合理,可适应于回转盘上非相切位置上的工位移出断路器,另外通过旋转盘旋转断路器的摆放方向,获得出料所需的角度,有利于输送时的统一性,便于操控断路器。

22.本实用新型的再更进一步设置:推料机构包括有推料气缸、前推料板、后推料板以及推料连接板,所述推料气缸固定设置且其输出轴与后推料板固定连接,所述推料连接板分别与前推料板、后推料板固定连接,所述后推料板移动动作时接触且推动旋转盘上产品至堆放通道上;所述前推料板移动于堆放通道的入口端和出口端之间,所述前推料板上还安装有合页,所述合页包括有上合页、下合页以及合页轴,所述上合页、下合页通过合页轴转动配合,所述上合页固定于前推料板上,所述下合页下垂延伸至堆放通道内,所述下合页在前推料板推出时与前推料板相抵以推动堆放通道入口端的产品至输送装置上以及在前推料板返程时与堆放通道的产品相接触以受压绕合页轴翻起掠过该产品。

23.采用上述再更进一步设置,推料气缸可以带动前推料板、后推料板推送目标位的断路器,且在前推料板回位时,下合页翻转可直接掠过后推料板的产品,也不会对产品产生影响,实现推料气缸直线推送和直线回位,无需多设驱动机构将推料板进行“回”字型回位,合理利用单个推料气缸的推送,节约驱动气缸的成本,也使得推送距离更长。

附图说明

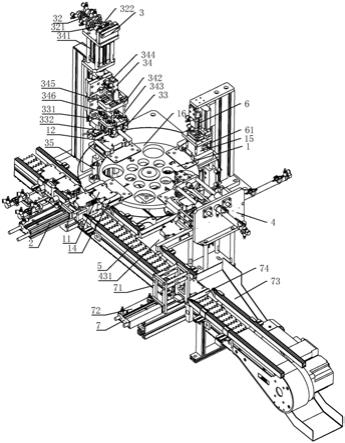

24.图1为本实用新型具体实施例的结构示意图;

25.图2为本实用新型具体实施例的俯视图;

26.图3为本实用新型穿钉执行装置的结构示意图;

27.图4为本实用新型夹钉机构和压钉机构的结构示意图;

28.图5为本实用新型接钉机构的结构示意图;

29.图6为本实用新型出料装置的结构示意图一;

30.图7为本实用新型出料装置的结构示意图二;

31.图8为本实用新型废品收集装置的结构示意图一;

32.图9为本实用新型废品收集装置的结构示意图一;

33.其中,回转台装置1,进料装置2,穿钉执行装置3,出料装置4,输送装置5,进料工位11,穿钉工位12,出料工位13,夹具14,送钉机构31,分钉机构32,夹钉机构33,压钉机构34,接钉机构35,夹钉安装板331,必配组夹钉管332,选配组夹钉管333,压杆驱动气缸341,必配组压杆安装板342,必配组压杆343,选配组压杆升起气缸344,选配组压杆安装板345,选配组压杆346,接针驱动气缸351,必配组接针安装板352,必配组接针353,选配组接针下降气缸354,选配组接针安装板355,选配组接针356,调节螺柱347,调节弹簧348,压实螺柱334,压实块335,缓冲弹簧336,必配组分钉机构321,选配组分钉机构322,检钉工位15,分度盘16,检钉装置6,选配组检钉针61,废品收集装置7,龙门架71,踢料驱动件72,收集料斗73,挡料片74,横梁711,左连接板712,右推料板713,合格通道714,固定架75,光电传感器76,夹料机构41,旋转盘42,出料导座43,推料机构44,推料气缸441,前推料板442,后推料板443,推料连接板444,堆放通道431,合页件45,上合页451,下合页452,合页轴453,平移气缸411,升降气缸412,前夹板413,后夹板414,旋转气缸421,限位凸棱422,直角挡板432。

具体实施方式

34.如图1、图2所示的一种回转盘式断路器自动穿钉设备,包括回转台装置1、进料装置2、穿钉执行装置3、出料装置4以及用于输送断路器的输送装置5,进料装置2、穿钉执行装置3以及出料装置4按回转台装置1的回转次序设置于回转台装置1外周位置上,回转台装置1在进料装置2、穿钉执行装置3以及出料装置4相对的外周位置上分别设置有对应的进料工位11、穿钉工位12以及出料工位13,上述的各个工位上均设置有用于定位夹持断路器的夹具14,夹具14在回转台装置1的带动下在各个工位上按顺序往复回转,为了适应夹具14在各个工位作业,夹具14在到达各个工位时,需做短暂停留。进料装置2安装于输送装置5上,用于向回转台装置1进料工位11上供入输送装置5输送的待穿钉断路器,穿钉执行装置3对穿钉工位12上断路器进行穿钉作业,出料装置4作移出出料工位13上夹具14的断路器至输送装置5上的动作。其中穿钉执行装置3包括有必须运行的必配组和可选择性运行的选配组,必配组和选配组分别独立穿针运行,必配组和选配组各自包括有独立运行的送钉机构31、分钉机构32、夹钉机构33、压钉机构34以及接钉机构35。待穿钉的断路器由输送装置5进行输送,输送时的断路器摆放方式是侧面朝上,即铆钉孔位置朝上;通过进料装置2将输送装置5的断路器产品送入至转台装置进料工位11的夹具14内,回转台装置1运转带动夹具14在各个工位上流转,在夹具14到达穿钉工位12时进行穿钉作业,而后完成穿钉的断路器带至出料工位13,再由出料装置4移出夹具14的断路器至输送装置5。其中在穿钉工位12的穿钉过程中时,穿钉执行装置3提前设置好是针对铆钉孔数量多少的断路器进行穿钉,若是普通规格的断路器(视为缺额铆钉孔较少的断路器)可只运行必配组,而在铆钉孔数量加多的断路器规格(视为满额铆钉孔较多的断路器)穿钉作业时,增加运行选配组。

35.如图3所示,送钉机构31供应铆钉并与分钉机构32导管连接,分钉机构32与夹钉机构33导管连接并且分钉机构32作分出一组铆钉输送至夹钉机构33的动作,夹钉机构33位于穿钉工位12的上方且夹持铆钉,压钉机构34和接钉机构35分别设置于夹钉机构33的上方和下方,压钉机构34对夹钉机构33内夹持的铆钉作下压推出动作,接钉机构35在压钉机构34动作时穿出断路器铆钉孔再迎接铆钉至铆钉孔的动作。送钉机构31可以是振动盘,将铆钉振动排列输送至导至分钉机构32,分钉机构32分出一组铆钉输送至夹钉机构33,该组铆钉数量为一个断路器所需要的铆钉数,夹钉机构33夹持该组铆钉,压钉机构34下压推出铆钉的同时,接钉机构35迎接铆钉至断路器铆钉孔内,通过压钉机构34和接钉机构35两者的压合,实现铆钉的铆合工作。

36.如图3

‑

图5所示,夹钉机构33包括有夹钉安装板331、必配组夹钉管332以及选配组夹钉管333,必配组夹钉管332及选配组夹钉管333固定安装于夹钉安装板331上且分别位于穿钉工位12上断路器铆钉孔的上方位置上。压钉机构34包括有压杆驱动气缸341、必配组压杆343安装板342、必配组压杆343、选配组压杆346升起气缸344、选配组压杆346安装板345以及选配组压杆346,选配组压杆346固定安装于选配组压杆346安装板345上,选配组压杆346安装板345固定连接于选配组压杆346升起气缸344的输出轴上以通过选配组压杆346升起气缸344驱动选配组压杆346升起收回选配组压杆346,选配组压杆346升起气缸344及必配组压杆343均固定于必配组压杆343安装板342上,必配组压杆343安装板342固定连接于压杆驱动气缸341的输出轴上,以通过压杆驱动气缸341驱动必配组压杆343单独下降穿入必配组夹钉管332进行压钉的动作或者驱动必配组压杆343和选配组压杆346两者同时升降

穿入全部夹钉管进行压钉的动作。同样的,接钉机构35包括有接针驱动气缸351、必配组接针353安装板352、必配组接针353、选配组接针356下降气缸354、选配组接针356安装板355以及选配组接针356,选配组接针356固定安装于选配组接针356安装板355上,选配组接针356安装板355固定连接于选配组接针356下降气缸354的输出轴上以通过选配组接针356下降气缸354驱动选配组接针356下降收回选配组接针356,选配组接针356下降气缸354及必配组接针353均固定于必配组接针353安装板352上,必配组接针353安装板352固定连接于接针驱动气缸351的输出轴上以通过接针驱动气缸351驱动必配组接针353单独上升进行穿入对应铆钉孔的接针动作或者驱动必配组接针353和选配组接针356两者同时上升进行穿入全部铆钉孔的接针动作。其具体原理是:在满额铆钉孔较多的断路器穿钉作业中,必配组夹钉管332和选配组夹钉管333分别接收到铆钉,压杆驱动气缸341运行带动必配组压杆343和选配组压杆346同时下降并穿入对应夹钉管进行压钉,同时,接针驱动气缸351带动必配组接针353和选配组接针356同时上升并穿入全部铆钉孔用于接钉;而在缺额铆钉孔较少的断路器穿钉作业中,只有必配组夹钉管332接收铆钉,选配组夹钉管333可视情况是否接收铆钉,但选配组压杆346升起气缸344会驱动选配组压杆346先升起收回,使选配组压杆346脱离选配组夹钉管333,此时压杆驱动气缸341驱动也只有必配组压杆343穿入对应的必配组夹钉管332中,而选配组压杆346不再穿入选配组夹钉管333进行穿钉,同时,选配组接针356下降气缸354带动选配组接针356下降收回选配组接针356,只有必配组接针353穿入对应的铆钉孔中,选配组接针356也不会去进行接针作业。现有断路器铆钉孔的规格通常有两种,一种铆钉孔数量是四个视为缺额铆钉孔较少的断路器,另一种是六个视为满额铆钉孔较多的断路器,因此,必配组夹钉管332、必配组压杆343、必配组接针353的数量分别是四个,而选配组夹钉管333、选配组压杆346、选配组接针356的数量分别是两个。

37.夹钉安装板331和必配组压杆343安装板342分别通过滑块导轨副与压杆驱动气缸341连接,夹钉安装板331位于压杆安装板的下方,夹钉安装板331和必配组压杆343安装板342之间还活动穿设有用于调节两者间距的调节螺柱347,调节螺柱347外还套设有调节弹簧348,调节弹簧348的两端分别抵在夹钉安装板331上表面和必配组压杆343安装板342下表面上。压杆驱动气缸341运行时,会同时带动夹钉安装板331和必配组压杆343安装板342下降,那么必配组夹钉管332、选配组夹钉管333、必配组压杆343及选配组压杆346也会同时下降,必配组夹钉管332、选配组夹钉管333接触紧压断路器产品后会上升,调节弹簧348受压收缩,而相对而言,必配组压杆343及选配组压杆346就会穿入至对应的夹钉管中。从另一角度上来讲,通过调节螺柱347可以调节夹钉安装板331和必配组压杆343安装板342的间距,从而抬高必配组压杆343安装板342的高度,故夹钉管和夹具14上断路器产品的距离是可调的,那么夹具14上的断路器产品可以是极数不同规格的断路器。

38.夹钉安装板331上还活动穿设有压实螺柱334,压实螺柱334的下方还固定安装有用于接触并紧压下方断路器的压实块335,压实螺柱334还套设有缓冲弹簧336,缓冲弹簧336的两端分别抵在压实块335上表面和夹钉安装板331下表面上。在夹钉管下降时,压实块335先压紧夹具14上的断路器,受压后缓冲弹簧336收缩缓冲,使断路器拼装更加紧密,有利于提升穿钉的质量。压实螺柱334可以调整压实块335的深度,以选择紧压距离或者适用于极数不同规格的断路器。

39.送钉机构31包括有必配组振动盘和选配组振动盘(图示中省略),分钉机构32包括

有必配组分钉机构321和选配组分钉机构322,必配组振动盘、选配组振动盘两者的出料口分别与必配组分钉机构321和选配组分钉机构322的入料口导管连接,必配组分钉机构321和选配组分钉机构322两者的出料口分别必配组夹钉管332和选配组夹钉管333导管连接。在缺额断路器穿钉作业时,可以关闭选配组振动盘和选配组分钉机构322的运行。

40.穿钉工位12和出料工位13之间还设置有检钉工位15,检钉工位15上对应设置有用于检测检钉工位15上断路器铆钉孔是否装入铆钉的检钉装置6。为了适应断路器铆钉孔规格不同,检钉装置66应设置独立运行的选配组检钉针61。

41.回转台装置1包括有分度器和分度盘16,以现共有进料工位11、穿钉工位12、检钉工位15以及出料工位13等四个工位来计算,分度盘16每转动90

°

停留短暂的时间以供各个工位上工作作业。

42.输送装置5的出口位置上还设置有废品收集装置77,废品收集装置7还与检钉装置6信号连接以收集检钉装置6检测未装入铆钉的断路器。废品收集装置7接收检钉装置6发来的未合格产品信号,在未合格产品经过废品收集装置7时,将其踢出输送装置5。

43.如图8、图9所示,废品收集装置7包括有龙门架71、踢料驱动件72以及收集料斗73,踢料驱动件72与收集料斗73分设于输送装置5的相对侧位置上,龙门架71移动架设于输送装置5上,龙门架71的一侧与踢料驱动件72的输出轴联动连接,龙门架71的另一侧安装有用于阻挡不合格品前进的挡料片74,挡料片74向收集料斗73的入料口延伸。龙门架71在踢料驱动件72的带动下,可以在输送装置5的上方横移。当输送装置5上来料是合格品时,龙门架71移位至横跨于输送装置5正上方,使合格品顺利经过龙门架71内。当来料是不合格品时,踢料驱动件72驱动龙门架71先收回,使挡料片74横跨于输送装置5上方,如此挡料片74阻挡不合格品前进,最后再推动龙门架71以推出不合格品至收集料斗73上。由于输送装置5上合格品居多,龙门架71常位于输送装置5正上方。

44.龙门架71包括有横梁711以及分别固定于横梁711左、右端的左连接板712、右推料板713,左连接板712、右推料板713及横梁711内包围形成供合格品通行的合格通道714,左连接板712与踢料驱动件72的输出轴联动连接,右推料板713与挡料片74固定连接,右推料板713在踢料驱动件72驱动左连接板712的带动下在输送装置5两侧之间来回移动以推出输送装置5上不合格品至收集料斗73内。龙门架71位于输送带上方时,合格品从合格通道714通过,在不合格品来料时,龙门架71向踢料驱动件72处先收回靠近,挡料片74则会横跨于输送带上方以用于挡料,龙门架71再推出使右推料板713接触不合格品送至收集料斗73。

45.踢料驱动件72为气缸,踢料驱动件72下方固定连接有固定架75,固定架75固定于输送装置5一侧。固定架75上还安装有用于检测是否来料的光电传感器76,光电传感器76还与踢料驱动件72电性连接,光电传感器76检测到不合格品到位后,发生信号使踢料驱动件72运行。

46.如图6、图7所示,出料装置4包括有夹料机构41、旋转盘42、出料导座43以及推料机构44,夹料机构41设置于旋转盘42的进口处且夹料机构41夹持断路器自出料装置4的入口处放置至旋转盘42上,旋转盘42在来料后做自转动作以转至产品出料所需的角度,出料导座43设置于旋转盘42与输送装置5之间,推料机构44位于旋转盘42的一侧且推送旋转盘42上自转完成后的产品至出料导座43内,出料导座43上具有用于排列产品的堆放通道431。由夹料机构41将产品送入旋转盘42中,后通过旋转盘42将产品转至产品出料所需的角度,最

后由推料机构44将产品从旋转盘42推送至堆放通道431内,当堆放通道431的入口端由推料机构44推入产品进料的同时,位于堆放通道431的出口端的产品会因排列的产品队列而推送出料至输送装置5上。

47.推料机构44包括有推料气缸441、前推料板442、后推料板443以及推料连接板444,推料气缸441固定设置且其输出轴与后推料板443固定连接,推料连接板444分别与前推料板442、后推料板443固定连接使得前推料板442和后推料板443联动。在推料气缸441的驱动下,后推料板443移动动作时会接触且推动旋转盘42上产品至堆放通道431上。前推料板442移动于堆放通道431的入口端和出口端之间,前推料板442上还安装有合页件45,合页件45包括有上合页451、下合页452以及合页轴453,上合页451、下合页452通过合页轴453转动配合,上合页451固定于前推料板442上,下合页452下垂延伸至堆放通道431内。下合页452在前推料板442推出时与前推料板442相抵以推动堆放通道431入口端的产品至输送装置5上以及在前推料板442返程时与堆放通道431的产品相接触以受压绕合页轴453翻起掠过该产品。推料气缸441的带动下,前推料板442推出,下合页452的前面接触产品,后面与前推料板442相抵,下合页452不翻转则可推送产品至目标位置;在推送结束后,前推料板442开始回位,下合页452的后面接触后推料板443推出的产品,从而使下合页452绕合页轴453翻起,在产品上方掠过后复位,实现推料过程推料板直线推送和直线回位,仅需一个气缸作为驱动动力,可适用于长距离推送。

48.夹料机构41包括有平移气缸411、升降气缸412、前夹板413和后夹板414,升降气缸412固定于平移气缸411的输出轴上,前夹板413和后夹板414固定于升降气缸412的输出轴上,前夹板413、后夹板414在夹持移料时分别位于产品移动方向的前方、后方。升降气缸412驱动前夹板413、后夹板414下降包夹产品,平移气缸411平移使前夹板413、后夹板414带动产品平移,平移结束后,升降气缸412驱动前夹板413、后夹板414上升复位,平移气缸411再进行回位。

49.旋转盘42的下方设置有带动旋转盘42旋转的旋转气缸421,旋转盘42上的产品两侧位置上设置有限位凸棱422,限位凸棱422可防止旋转过程中产品脱位。

50.出料导座43的两侧设置有用于限位产品的直角挡板432,直角挡板432防止产品移动偏移。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1