一种分度铣油槽夹具的制作方法

1.本实用新型涉及一种分度铣油槽夹具,具体地说是一种加工凸轮轴vvt孔相接的油槽夹具。

背景技术:

2.传统的凸轮轴vvt孔油槽加工一般需要经过如下步骤:首先取工件进行划线,接通油孔处的中心线;其次将工件安装在普通夹具上,并手动固定位置,然后目测划线位置与铣刀的中心线保持在一条线上;最后加工完一个油槽后松开工件,再手动旋转工件进行目测下一个位置进行加工;上述传统工艺方法对作业人员视力要求高、工作经验丰富、作业技能高,以上工艺的繁琐,无法适应大批量产品的生产,易造成孔铣偏、漏加工现象,导致废品率高,生产效率低,产品质量隐患大,容易出现报废现象,若投入加工中心相关设备,会给企业带来很大的成本投入,提高生产成本。

技术实现要素:

3.本实用新型的目的旨在提供一种分度铣油槽夹具,克服现有技术的不足和人员变动不稳定的因素影响,消除无法适应大批量产品的生产,易造成孔铣偏、漏加工现象,导致废品率高,生产效率低,产品质量隐患大,容易出现报废现象,降低生产成本。

4.为实现上述目的,本实用新型的分度铣油槽夹具,包括轴向定位块、锁紧螺栓、螺母、弹簧滚子、压块、径向定位块、底板、浮动顶尖、支撑座、弹簧和堵头,底板一侧端面与支撑座固定连接,支撑座中间设置通孔,浮动顶尖活动连接在支撑座中间通孔内,浮动顶尖尾端与弹簧接触,弹簧另一端与堵头接触,堵头通过螺纹与支撑座固定连接,底板另一侧端面与径向定位块连接,径向定位块上面中部设置圆弧形槽,径向定位块两端面分别设置凹槽,凹槽上、下面板上对应设置通孔,压块对应径向定位块一面的中部设置圆弧形槽,压块与径向定位块对应的两端面也设置凹槽,压块一端面凹槽的上、下面板上设置通孔,连接板两端对应内、压块凹槽的上、下面板也设置通孔,压块和径向定位块通过凹槽通过连接板进行衔接活动,径向定位块另一端凹槽内设置锁紧螺栓,压块与锁紧螺栓对应端设置凹槽,定位块设置为“t”型,定位块底端与径向定位块上面固定连接,定位块上部与径向定位块上面保持固定距离,在径向定位块下方的工装板上固定设置弹簧滚子。

5.将凸轮轴非加工槽端的中心孔与工装上的尾部浮动顶尖贴紧,凸轮轴径向油孔与弹簧滚子对应,凸轮轴另一端径向定位外圆置于径向定位块中部的圆弧形槽内,合上压块,在浮动顶尖的借助弹簧弹力作用下推动凸轮轴,使其端面与轴向定位块贴紧,然后通过锁紧螺栓固定凸轮轴,使凸轮轴准确而稳定的装配在分度铣油槽夹具中,启动机床,便可进行油槽加工。若需加工不同角度的油槽,可稍微松开锁紧螺栓,旋转凸轮轴时与弹簧滚子接触的径向油孔周边的轴径推开弹簧滚子,直至旋转到另一径向油孔与需加工油槽的位置对应时,弹簧滚子部分进入径向油孔内,拧紧锁紧螺栓,实现了分度的作用,如此一一重复,完成所有需要加工的油槽。

6.本实用新型的分度铣油槽夹具与现有技术相比具有如下优异效果。

7.本实用新型的分度铣油槽夹具,采用一体式组装结构,弹簧滚子对应径向油孔,浮动顶尖对应凸轮轴一端面中心孔,轴向定位块对应凸轮轴另一端面,实现了凸轮轴的角向、径向和轴向定位及分度目的,压块、径向定位块和锁紧螺栓三者配合使用,满足了固定凸轮轴的要求,铣油槽定位准确,加工方便,极大的减轻了操作者的劳动强度,一次装夹,实现凸轮轴vvt孔所有油槽的加工,尺寸稳定,不易漏加工。

8.针对新手更易掌握铣床技能,提高了加工产品的合格率,更好的保证了产品质量的持续稳定性,提高了生产效率,降低了废品率,提高了工艺出品率,降低了工艺成本,消除了无法适应大批量产品的生产,易造成孔铣偏、漏加工现象,导致废品率高,生产效率低,产品质量隐患大,容易出现报废现象,降低了生产成本。

附图说明

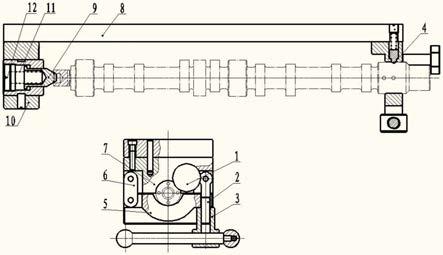

9.图1为本实用新型的分度铣油槽夹具示意图。

10.其中:1、为轴向定位块,2、为锁紧螺栓,3、为螺母,4、为弹簧滚子,5、为压块,6、为连接板,7、为径向定位块,8、为底板,9、为浮动顶尖,10、为支撑座,11、为弹簧,12、为堵头。

具体实施方式

11.下面结合附图对本实用新型的分度铣油槽夹具做进一步的详细说明。

12.图1所示的分度铣油槽夹具,包括轴向定位块1、锁紧螺栓2、螺母3、弹簧滚子4、压块5、连接板6、径向定位块7、底板8、浮动顶尖9、支撑座10、弹簧11、堵头12,底板8一侧端面与支撑座10固定连接,支撑座10中间设置通孔,浮动顶尖9活动连接在支撑座10中间通孔内,浮动顶尖9尾端与弹簧11接触,弹簧11另一端与堵头12接触,堵头12通过螺纹与支撑座10固定连接,底板8另一侧端面与径向定位块7连接,径向定位块7上面中部设置圆弧形槽,径向定位块7两端面分别设置凹槽,凹槽上、下面板上对应设置通孔,压块5对应径向定位块7一面的中部设置圆弧形槽,压块5与径向定位块7对应的两端面也设置凹槽,压块5一端面凹槽的上、下面板上设置通孔,连接板6两端对应内、压块5凹槽的上、下面板也设置通孔,压块5和径向定位块7通过凹槽通过连接板6进行衔接活动,径向定位块7另一端凹槽内设置锁紧螺栓2,压块5与锁紧螺栓2对应端设置凹槽,轴向定位块1设置为“t”型,定位块1底端与径向定位块7上面固定连接,轴向定位块1上部与径向定位块7上面保持固定距离,在径向定位块7下方的工装板上固定设置弹簧滚子4。

13.将凸轮轴非加工槽端的中心孔与工装上的尾部浮动9顶尖贴紧,凸轮轴径向油孔与弹簧滚子4对应,凸轮轴另一端径向定位外圆置于径向定位块7中部的圆弧形槽内,合上压块5,在浮动顶尖9的借助弹簧11弹力作用下推动凸轮轴,使其端面与轴向定位块1贴紧,然后通过锁紧螺栓2固定凸轮轴,使凸轮轴准确而稳定的装配在分度铣油槽夹具中,启动机床,便可进行油槽加工。若需加工不同角度的油槽,可稍微松开锁紧螺栓2,旋转凸轮轴时与弹簧滚子4接触的径向油孔周边的轴径推开弹簧滚子4,直至旋转到另一径向油孔与需加工油槽的位置对应时,弹簧滚子4部分进入径向油孔内,拧紧锁紧螺栓2,实现了分度的作用,如此一一重复,完成所有需要加工的油槽。

技术特征:

1.一种分度铣油槽夹具,包括轴向定位块(1)、锁紧螺栓(2)、螺母(3)、弹簧滚子(4)、压块(5)、连接板(6)、径向定位块(7)、底板(8)、浮动顶尖(9)、支撑座(10)、弹簧(11)、堵头(12),其特征在于底板(8)一侧端面与支撑座(10)固定连接,支撑座(10)中间设置通孔,浮动顶尖(9)活动连接在支撑座(10)中间通孔内,浮动顶尖(9)尾端与弹簧(11)接触,弹簧(11)另一端与堵头(12)接触,堵头(12)通过螺纹与支撑座(10)固定连接,底板(8)另一侧端面与径向定位块(7)连接,径向定位块(7)上面中部设置圆弧形槽,径向定位块(7)两端面分别设置凹槽,凹槽上、下面板上对应设置通孔,压块(5)对应径向定位块(7)一面的中部设置圆弧形槽,压块(5)与径向定位块(7)对应的两端面也设置凹槽,压块(5)一端面凹槽的上、下面板上设置通孔,连接板(6)两端对应内、压块(5)凹槽的上、下面板也设置通孔,压块(5)和径向定位块(7)通过凹槽通过连接板(6)进行衔接活动,径向定位块(7)另一端凹槽内设置锁紧螺栓(2),压块(5)与锁紧螺栓(2)对应端设置凹槽,轴向定位块(1)设置为“t”型,定位块(1)底端与径向定位块(7)上面固定连接,轴向定位块(1)上部与径向定位块(7)上面保持固定距离,在径向定位块(7)下方的工装板上固定设置弹簧滚子(4)。

技术总结

本实用新型公开了一种分度铣油槽夹具,包括轴向定位块(1)、锁紧螺栓(2)、螺母(3)、弹簧滚子(4)、压块(5)、径向定位块(7)、底板(8)、浮动顶尖(9)和支撑座(10)、弹簧(11)、垫片(12),采用一体式组装结构,弹簧滚子对应径向油孔,浮动顶尖对应凸轮轴一端面中心孔,轴向定位块对应凸轮轴另一端面,实现了凸轮轴的角向、径向和轴向定位及分度目的,压块、径向定位块和锁紧螺栓三者配合使用,满足了固定凸轮轴的要求,铣油槽定位准确,加工方便,极大的减轻了操作者的劳动强度,一次装夹,实现凸轮轴VVT孔所有油槽的加工,尺寸稳定,不易漏加工。不易漏加工。不易漏加工。

技术研发人员:朱振滔 杨启明 余天 纪金强 王刚 徐道广 俞协 余巧 程志生

受保护的技术使用者:江西同欣机械制造股份有限公司

技术研发日:2021.02.03

技术公布日:2021/11/24

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1