一种具有内置夹丝模块的焊枪的制作方法

1.本实用新型属于焊接技术领域,具体涉及一种具有内置夹丝模块的焊枪。

背景技术:

2.夹丝寻位功能是焊枪常规的一个功能,该功能需要一个气缸将焊丝顶住防止焊丝碰到工件时发生回缩;常规的焊枪的夹丝模块(附图4)因气缸气路原因需要凸出枪体表面,容易被外界物体碰撞而损伤且焊枪长期处于高温高辐射环境中,也使得凸出裸露的气缸及气管老化较快,使得焊枪的夹丝功能失效,从而对用户生产造成一定的影响。

技术实现要素:

3.实用新型目的:本实用新型目的在于针对现有技术的不足,提供一种具有内置夹丝模块的焊枪。

4.实现本实用新型的技术方案是:

5.本实用新型所述一种具有内置夹丝模块的焊枪,包括枪颈和枪体,所述枪颈与枪体连接,所述枪体与防撞器或支架连接安装,所述枪体上设有内置的夹丝模块,所述夹丝模块包括堵塞、气缸活塞和压缩弹簧;所述堵塞的底部设有通气槽,所述通气槽的下方设气缸活塞,所述气缸活塞的截面呈丁字型结构,所述气缸活塞下部的竖杆部穿设有压缩弹簧;

6.压缩气体通过通气槽压缩气缸活塞上的压缩弹簧,使气缸活塞上的竖杆部向枪体内焊丝方向位移,所述竖杆部底端抵住焊丝实现夹丝;当释放压缩气体,气缸活塞在压缩弹簧的回弹力推动下复位,所述气缸活塞上的竖杆部远离焊丝实现解除夹丝。

7.本实用新型进一步优选地技术方案为,所述枪体从内向外依次设有铜主体、绝缘衬套和枪体外壳,所述铜主体上设有焊丝穿过的通丝孔,所述枪体外壳与通丝孔之间留设有安装夹丝模块的通口,所述铜主体上设有与通气槽对应的气路。本实用新型通过将夹丝模块的气路设于铜主体内,防止夹丝模块气路凸出枪体表面,进而防止其老化,保证焊枪的夹丝功能正常使用。

8.优选地,所述气缸活塞位于铜主体的通口中,所述铜主体的通口的上部直径大于下部直径,其下部直径与气缸活塞的竖杆部外径相匹配;所述气缸活塞的上部外圆周与铜主体内通口之间设有第二密封圈;气缸活塞的上部外圆周开设有第二环形槽,将第二密封圈套设于第二环形槽内,实现气缸活塞上部与铜主体通口之间为密封连接,防止在通过压缩气体时,发生漏气现象,影响气缸活塞的正常工作;所述气缸活塞上部和下部连接处的上部设有压缩弹簧的环形限位槽,所述压缩弹簧的顶部位于环形限位槽内,其底部位于铜主体下部通口的顶部外边缘处。

9.优选地,所述气缸活塞的顶部中心设有突出的凸块,与气缸活塞顶部凸块对应的堵塞底部留设有对应开槽,所述开槽向外等角度设有若干通气槽,其中一通气槽与铜主体上的气路连通,所述气路设于铜主体的进丝方向侧。本实用新型在安装时,凸块与开槽之间留设有间隙,压缩气体通过气路和通气槽进入开槽内,压缩气缸活塞使其向焊丝方向位移,

其中,通气槽优选地等角度设置四组,以保证通气槽与气路的连通。

10.优选地,所述堵塞的下部与铜主体通口之间设有第一密封圈,所述堵塞的外圆周上设有外螺纹,所述堵塞与枪体通口之间通过螺纹连接。本实用新型在堵塞的下部的外圆周开设有第一环形槽,使第一密封圈套设于第一环形槽内,实现堵塞与其下部通气槽的密封连接,防止在通入压缩气体时,发生漏气现象,影响气缸活塞的正常工作。

11.优选地,所述堵塞的顶部表面设有安装开口,所述安装开口为一字槽结构或内六角结构;本实用新型通过安装开口的结构选择对应的扳手,通过扳手将堵塞螺旋安装于枪体内,保证堵塞上的通气槽与铜主体上的气路连通,实现气缸活塞的运动。

12.优选地,所述竖杆部的底端设有顶丝。本实用新型中的顶丝优选为高硬度淬火的顶丝,优选地顶丝能够提高夹丝模块的实用性能,提高使用寿命。

13.采用了上述技术方案,本实用新型具有以下的有益效果:

14.(1)本实用新型通过在焊枪的枪体内置夹丝模块,压缩气体通过夹丝模块中的通气槽压缩气缸活塞上的压缩弹簧,使气缸活塞上的竖杆部向枪体内焊丝方向位移,竖杆部底端抵住焊丝实现夹丝;当释放压缩气体,气缸活塞在压缩弹簧的回弹力推动下复位,气缸活塞上的竖杆部远离焊丝实现解除夹丝,从而实现焊枪的夹丝寻位功能;本实用新型有效防止夹丝模块被外界物体碰撞而损坏,能够提高焊枪的耐老化性能,并具有安装简单、更换方便、降低维护成本的优点。

15.(2)本实用新型中的焊枪通过将夹丝模块中的气路设置枪体的铜主体上,防止夹丝模块气路凸出枪体表面,进而防止其老化,保证焊枪的夹丝功能正常使用。

16.(3)本实用新型中的堵塞和气缸活塞上分别设有第一密封圈和第二密封圈,通过这两组密封圈的设置,可以通入的压缩气体密封于堵塞和气缸活塞之间的间隙中,防止夹丝模块在工作过程中发生漏气现象,从而影响夹丝模块正常的夹丝寻位功能,保证夹丝模块的正常工作。

17.(4)本实用新型在堵塞的顶部设有安装开口,通过与安装开口对应的扳手将堵塞螺旋安装于枪体内,从而将气缸活塞封装于枪体内,实现夹丝模块的安装,安装开口的设置使夹丝模块的安装简单并更换方便。

附图说明

18.为了使本实用新型的内容更容易被清楚地理解,下面根据具体实施例并结合附图,对本实用新型作进一步详细的说明,其中:

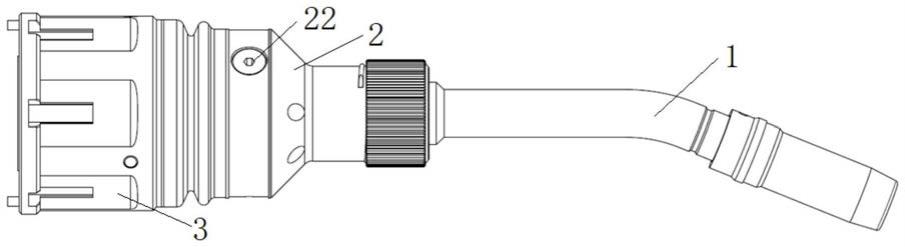

19.图1为本实用新型所述焊枪的结构示意图;

20.图2为本实用新型所述夹丝模块的结构示意图;

21.图3为本实用新型所述焊枪中夹丝模块的剖视图;

22.图4为本实用新型所述堵塞的结构示意图;

23.图5为本实用新型所述气缸活塞的结构示意图;

24.图6为实施例中所述现有焊枪的其中一结构示意图;

25.图7为实施例中所述现有焊枪的另一结构示意图。

26.图中,1

‑

枪颈,2

‑

枪体,21

‑

铜主体,211

‑

气路,22

‑

夹丝模块,221

‑

堵塞,2211

‑

安装开口,2212

‑

通气槽,222

‑

第一密封圈,2221

‑

第一环形槽,223

‑

气缸活塞,2231

‑

顶丝,224

‑

第

二密封圈,2241

‑

第二环形槽,225

‑

压缩弹簧,23

‑

绝缘衬套,24

‑

枪体外壳,3

‑

防撞器,4

‑

焊丝,5

‑

现有焊枪,51

‑

外置夹丝模块,52

‑

气管。

具体实施方式

27.下面通过附图对本实用新型技术方案进行详细说明,但是本实用新型的保护范围不局限于所述实施例。

28.实施例:一种具有内置夹丝模块的焊枪,如附图1和2所示,本实施例中焊枪包括枪颈1和枪体2,枪颈1与枪体2连接,枪体2与防撞器3或支架连接安装,附图中的标号3可指防撞器或支架;枪体2上设有内置的夹丝模块22,夹丝模块22包括堵塞221、气缸活塞223和压缩弹簧225;堵塞221的底部设有通气槽2212,通气槽2212的下方设气缸活塞223,气缸活塞223的截面呈丁字型结构,气缸活塞223下部的竖杆部穿设有压缩弹簧225;本实施例中的压缩气体通过通气槽2212压缩气缸活塞223上的压缩弹簧225,使气缸活塞223上的竖杆部向枪体2内焊丝4方向位移,竖杆部底端抵住焊丝4实现夹丝;当释放压缩气体,气缸活塞223在压缩弹簧225的回弹力推动下复位,气缸活塞223上的竖杆部远离焊丝4实现解除夹丝。

29.如附图3所示,枪体2从内向外依次设有铜主体21、绝缘衬套23和枪体外壳24;本实施例中的枪体外壳24优选采用铝合金件制作,铜主体21可采用黄铜件进行制作,绝缘衬套23可采用绝缘件进行制作;本实施例中的铜主体21上设有焊丝4穿过的通丝孔,枪体2外壳与通丝孔之间留设有安装夹丝模块22的通口,铜主体21上设有与通气槽2212对应的气路211;本实施例通过将夹丝模块22的气路211设于铜主体21内,防止夹丝模块22气路211凸出枪体2表面,进而防止其老化,保证焊枪的夹丝功能正常使用;如附图5所示,气缸活塞223位于铜主体21的通口中,本实施例中的气缸活塞223可采用不锈钢材质制作,使气缸活塞223的制作节省成本,且更容易加工;铜主体21的通口的上部直径大于下部直径,其下部直径与气缸活塞223的竖杆部外径相匹配,为了更好地实现夹丝模块的夹丝功能,在竖杆部的底端设有顶丝2231;本实施例中的顶丝2231优选为高硬度淬火的顶丝2231,优选地顶丝2231能够提高夹丝模块22的实用性能,提高使用寿命;气缸活塞223的上部外圆周与铜主体21内通口之间设有第二密封圈224;气缸活塞223的上部外圆周开设有第二环形槽2241,将第二密封圈224套设于第二环形槽2241内,实现气缸活塞223上部与铜主体21通口之间为密封连接,防止在通过压缩气体时,发生漏气现象,影响气缸活塞223的正常工作;气缸活塞223上部和下部连接处的上部设有压缩弹簧225的环形限位槽,压缩弹簧225的顶部位于环形限位槽内,其底部位于铜主体21下部通口的顶部外边缘处;气缸活塞223的顶部中心设有突出的凸块,与气缸活塞223顶部凸块对应的堵塞221底部留设有对应开槽,如附图4所示,开槽向外等角度设有若干通气槽2212,其中一通气槽2212与铜主体21上的气路211连通,气路211设于铜主体21的进丝方向侧。本实施例在安装时,凸块与开槽之间留设有间隙,压缩气体通过气路211和通气槽2212进入开槽内,压缩气缸活塞223使其向焊丝4方向位移,其中,通气槽2212优选地等角度设置四组,以保证通气槽2212与气路211的连通;堵塞221的下部与铜主体21通口之间设有第一密封圈222,堵塞221的外圆周上设有外螺纹,堵塞221与枪体2通口之间通过螺纹连接。本实施例在堵塞221的下部的外圆周开设有第一环形槽2221,使第一密封圈222套设于第一环形槽2221内,实现堵塞221与其下部通气槽2212的密封连接,防止在通入压缩气体时,发生漏气现象,影响气缸活塞223的正常工作;为了方便堵塞的安装,堵

塞221的顶部表面设有安装开口2211,安装开口2211为一字槽结构或内六角结构;本实施例通过安装开口2211的结构选择对应的扳手,通过扳手将堵塞221螺旋安装于枪体2内,保证堵塞221上的通气槽2212与铜主体21上的气路211连通,实现气缸活塞223的运动。

30.附图6和7所示,这两个附图为现有技术中常规的现有焊枪,从附图中可以看出,现有焊枪5的枪体上均设有外置夹丝模块2251,再通过外部的气管52对外置夹丝模块2251进行通气工作,外置夹丝模块2251和与其连通的气管52均凸出枪体表面,容易被外界物体碰撞而损伤,而且焊枪长期处于高温高辐射环境中,也使得凸出裸露的外置夹丝模块2251和气管52老化较快,使得焊枪的夹丝功能失效,缩短焊枪的使用寿命;而本实施例中所公开的焊枪,能够克服现有焊枪5中所存在缺陷,通过在焊枪的枪体2内置夹丝模块22,压缩气体通过夹丝模块22中的通气槽2212压缩气缸活塞223上的压缩弹簧225,使气缸活塞223上的竖杆部向枪体2内焊丝4方向位移,竖杆部底端抵住焊丝4实现夹丝;当释放压缩气体,气缸活塞223在压缩弹簧225的回弹力推动下复位,气缸活塞223上的竖杆部远离焊丝4实现解除夹丝,从而实现焊枪的夹丝寻位功能;本实施例有效防止夹丝模块22被外界物体碰撞而损坏,能够提高焊枪的耐老化性能,并具有安装简单、更换方便、降低维护成本的优点。

31.以上所述的具体实施例,对本实用新型的目的、技术方案和有益效果进行了进一步详细说明,所应理解的是,以上所述仅为本实用新型的具体实施例而已,并不用于限制本实用新型,凡在本实用新型的精神和原则之内,所做的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1