深型腔锻件的模锻结构的制作方法

1.本实用新型涉及模锻技术领域,尤其是一种深型腔锻件的模锻结构。

背景技术:

2.深型腔锻件(如轴颈、鼓筒等)广泛应用于发动机的核心转动位置,产品材质属于钛合金或高温合金,组织性能要求高。由于高温合金的锻造温度区间较窄,并且变形抗力大,模锻时经常采用包套等方式,锻件易发生粘模现象。常规的顶出设计及制造方法,不能有效的解决粘模问题。如图1和图2所示,模锻设备一般包括上模1、下模2、上模芯3、下模芯4、上顶杆5以及下顶杆6,图1中的上顶杆5下端体积大,与锻件接触面积大,常发生锻件粘住上顶杆5的情况,图2中的上顶杆5的高径比很大,顶出锻件时上顶杆5易发生弯曲。

技术实现要素:

3.本实用新型所要解决的技术问题是提供一种深型腔锻件的模锻结构,防止锻件粘模,保证锻件的质量。

4.本实用新型解决其技术问题所采用的技术方案是:深型腔锻件的模锻结构,包括上模、下模、上模芯、下模芯、上顶杆、下顶杆以及锻件,所述锻件位于上模芯和下模芯围成的型腔内,所述上顶杆包括同轴设置的上段、中间段和下段,所述中间段的直径大于上段和下段的直径,且中间段与下段一体成型;所述上模芯的上表面设置有定位槽,所述中间段位于定位槽中,且中间段与定位槽的槽底之间设置有弹簧,所述下段贯穿下模芯,上段贯穿上模并与中间段接触。

5.进一步地,所述中间段和下段的强度大于上段的强度。

6.进一步地,所述锻件的上表面覆盖有保温层,保温层的上表面设置有固体燃料层,固体燃料层与上模芯之间设置有润滑层。

7.进一步地,所述保温层为保温棉。

8.进一步地,所述固体燃料层为干锯末层。

9.进一步地,所述润滑层为润滑纤维布。

10.本实用新型的有益效果是:通过将上顶杆分为两部分,且对上顶杆的结构进行改进,降低了上顶杆的长径比,提高了上顶杆的强度,且增加了弹簧作为缓冲,可以更加有效地防止上顶杆受损。由于上顶杆的下端面积较小,与锻件的接触面积小,可防止锻件粘在上顶杆上,保证锻件的质量。

附图说明

11.图1和图2是现有技术的主视图;

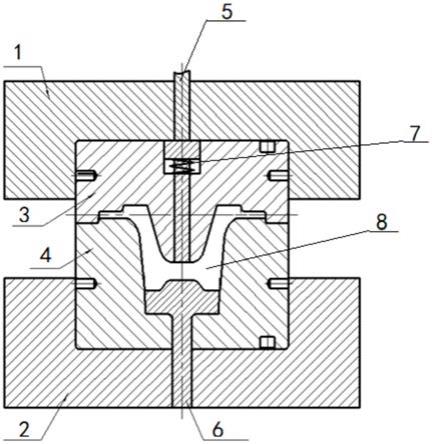

12.图3是本实用新型的整体示意图;

13.图4是本实用新型的上顶杆示意图;

14.图5是本实用新型锻件与上模芯配合处的局部示意图;

15.附图标记:1—上模;2—下模;3—上模芯;4—下模芯;5—上顶杆;51—上段;52—中间段;53—下段;6—下顶杆;7—弹簧;8—锻件;9—保温层;10—固体燃料层;11—润滑层。

具体实施方式

16.下面结合附图和实施例对本实用新型进一步说明。

17.如图3和图4所示,本实用新型的深型腔锻件的模锻结构,包括上模1、下模2、上模芯3、下模芯4、上顶杆5、下顶杆6以及锻件8,所述锻件8位于上模芯3和下模芯4围成的型腔内。上模1、下模2、下顶杆6以及锻件8采用现有结构即可。

18.所述上顶杆5包括同轴设置的上段51、中间段52和下段53,所述中间段52的直径大于上段51和下段53的直径,且中间段52与下段53一体成型;所述上模芯3的上表面设置有定位槽,所述中间段52位于定位槽中,且中间段52与定位槽的槽底之间设置有弹簧7,所述下段53贯穿下模芯4,上段51贯穿上模1并与中间段52接触。

19.上段51的上端位于上模1之外,以便于施加脱模压力,上段51的长度略大于上模1的厚度,与现有技术相比,上段51的长度减小,长径比减小,抗弯曲能力更强。中间段52的直径较大,起到增强上顶杆5强度的作用,此外,在中间段52与定位槽之间设置了弹簧7,可起到缓冲的作用,降低下段53下端面的受损风险。由于下段53的直径不大,脱模时与锻件8的接触面积不大,可有效防止锻件8粘在下段53,保证锻件8的锻造质量。

20.由于锻件8的材质为硬度较高的钛合金,所以下段53的下端容易受损变形,因此,上段51和下段53采用不同的材质,所述中间段52和下段53的强度大于上段51的强度,下段53采用强度更高的材质,抗变形能力更强,可保证下段53的使用寿命。

21.为了提高锻造质量,同时降低脱模难度,如图5所示,所述锻件8的上表面覆盖有保温层9,保温层9的上表面设置有固体燃料层10,固体燃料层10与上模芯3之间设置有润滑层11。

22.锻件8锻造之前需要加热至一定的温度,保温层9用于对锻件8进行保温,使得锻件8的温度在锻造的过程中保持在工艺要求的范围内,以保证锻造质量。保温层9可采用现有的各种耐高温保温材料,如玻璃棉、保温棉等。

23.润滑层11用于对上模芯3的型腔进行润滑,以便于锻造后脱模,防止锻件8粘模,润滑层11可以是耐高温的润滑油脂等,优选采用润滑纤维布,可将纤维布浸渍润滑油后使用。

24.固体燃料层10在高温下燃烧,产生气体,气体可以起到隔离和辅助润滑的作用,进一步地方便锻后脱模,固体燃料层10可以是碳粉等,优选的,固体燃料层10为干锯末层。

25.综上,本实用新型通过改良上顶杆5的结构,可有效提高上顶杆5的强度,防止上顶杆5弯曲变形;同时利用保温层9对锻件8进行保温,利用固体燃料层10燃烧产生气体以及润滑层11对型腔进行润滑,可以在锻后快速地脱模,防止锻件8粘模,保证锻件8的锻造质量。

26.以上所述仅为本实用新型的优选实施例而已,并不用于限制本实用新型,对于本领域的技术人员来说,本实用新型可以有各种更改和变化。凡在本实用新型的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。

技术特征:

1.深型腔锻件的模锻结构,包括上模(1)、下模(2)、上模芯(3)、下模芯(4)、上顶杆(5)、下顶杆(6)以及锻件(8),所述锻件(8)位于上模芯(3)和下模芯(4)围成的型腔内,其特征在于:所述上顶杆(5)包括同轴设置的上段(51)、中间段(52)和下段(53),所述中间段(52)的直径大于上段(51)和下段(53)的直径,且中间段(52)与下段(53)一体成型;所述上模芯(3)的上表面设置有定位槽,所述中间段(52)位于定位槽中,且中间段(52)与定位槽的槽底之间设置有弹簧(7),所述下段(53)贯穿下模芯(4),上段(51)贯穿上模(1)并与中间段(52)接触。2.如权利要求1所述的深型腔锻件的模锻结构,其特征在于:所述中间段(52)和下段(53)的强度大于上段(51)的强度。3.如权利要求1或2所述的深型腔锻件的模锻结构,其特征在于:所述锻件(8)的上表面覆盖有保温层(9),保温层(9)的上表面设置有固体燃料层(10),固体燃料层(10)与上模芯(3)之间设置有润滑层(11)。4.如权利要求3所述的深型腔锻件的模锻结构,其特征在于:所述保温层(9)为保温棉。5.如权利要求3所述的深型腔锻件的模锻结构,其特征在于:所述固体燃料层(10)为干锯末层。6.如权利要求3所述的深型腔锻件的模锻结构,其特征在于:所述润滑层(11)为润滑纤维布。

技术总结

本实用新型提供了一种深型腔锻件的模锻结构,包括上模、下模、上模芯、下模芯、上顶杆、下顶杆以及锻件,所述锻件位于上模芯和下模芯围成的型腔内,所述上顶杆包括同轴设置的上段、中间段和下段,所述中间段的直径大于上段和下段的直径,且中间段与下段一体成型;所述上模芯的上表面设置有定位槽,所述中间段位于定位槽中,且中间段与定位槽的槽底之间设置有弹簧,所述下段贯穿下模芯,上段贯穿上模并与中间段接触。通过将上顶杆分为两部分,且对上顶杆的结构进行改进,降低了上顶杆的长径比,提高了上顶杆的强度,且增加了弹簧作为缓冲,可以更加有效地防止上顶杆受损。可以更加有效地防止上顶杆受损。可以更加有效地防止上顶杆受损。

技术研发人员:刘洋 张森峰 王周田 李晓强 陈文

受保护的技术使用者:中国第二重型机械集团德阳万航模锻有限责任公司

技术研发日:2021.02.05

技术公布日:2022/2/7

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1