一种高速线材生产线的制作方法

1.本实用新型涉及钢材加工领域,具体是一种高速线材生产线。

背景技术:

2.近年来,随着我国高层、大跨度建筑的不断涌现,市场提出对切分后的小规格钢筋的需求。

3.与400mpa级钢筋相比,635mpa级热轧钢筋的强度更高,在实现高速生产的同时,轧件原料的利用率得不到保障,往往会产生很多废料,因此亟待解决。

技术实现要素:

4.为了避免和克服现有技术中存在的技术问题,本实用新型提供了一种高速线材生产线。本实用新型通过设置回收部,收集轧制过程掉落的废料,去除其表面铁皮后重新利用,大大提高了原料的利用率。

5.为实现上述目的,本实用新型提供如下技术方案:

6.一种高速线材生产线,包括沿轧件轧制方向依次布置的轧机机组,相邻两轧机机组间设置有用于剪断轧件的剪断部,经剪断的轧件废料经回收部回收后重新利用;所述回收部包括用于保温的回收炉,轧件废料回收进入回收炉后落入回收炉内的收集筐中,振动电机带动收集筐以及筐内的轧件废料振动,使轧件废料相互摩擦以去除其表面的铁皮;

7.经轧机机组精轧后的轧件进入水冷器中水冷处理;所述水冷器包括密封的冷却水箱,驱动部驱动轧件从冷却水箱内穿过,所述冷却水箱内设置有向轧件喷水降温的喷嘴;所述冷却水箱底部箱壁呈锥状且尖端向上,冷却水箱的出水口开设在冷却水箱底部箱壁的锥状尖端处;

8.轧件通过水冷器冷却后,经倍尺飞剪剪切成倍尺长度,剪切后由夹送制动辊夹送至高速上钢系统,由高速上钢系统输送到冷床上自然空冷。

9.作为本实用新型进一步的方案:所述轧机机组包括沿轧件轧制方向依次布置的粗轧机组、中轧机组、预精轧机组以及精轧机组;各所述轧机机组均为两辊轧机,各所述轧机机组沿轧件轧制方向两辊间距依次减小。

10.作为本实用新型再进一步的方案:所述轧件经上料台架输送至加热炉中加热后,经出炉辊道输送至粗轧机组中开始轧制过程。

11.作为本实用新型再进一步的方案:所述剪断部包括设置在粗轧机组和中轧机组之间的第一切头剪、设置在中轧机组和预精轧机组之间的第二切头剪以及设置在预精轧机组和精轧机组之间的剪切组;所述剪切组包括飞剪、碎断剪以及卡断剪;所述预精轧机组的轧件出口处设置有预水冷器对轧件预水冷处理。

12.作为本实用新型再进一步的方案:所述中轧机组和第二切头剪之间设置有第一水平活套以调节轧件的张力;所述第二切头剪和预精轧机组之间设置有立活套以调节轧件的张力;所述卡断剪和精轧机组之间设置有第二水平活套以调节轧件的张力。

13.作为本实用新型再进一步的方案:所述冷却水箱内间隔设置有对轧件起导向作用导管,所述喷嘴在各所述导管之间环绕轧件布置。

14.作为本实用新型再进一步的方案:所述冷却水箱上设置有出气口,出气口通过导气管与负压箱相连通;所述负压箱上设置有负压发生器将负压箱内抽为负压,所述负压箱内压强小于冷却水箱内压强。

15.作为本实用新型再进一步的方案:所述导气管管身外套设有密封的冷却管,所述冷却管内注有循环流动的冷却液。

16.作为本实用新型再进一步的方案:所述回收部还包括布置在轧件废料掉落路径上的倾斜设置的回收板,轧件废料沿回收板板身滑落至传送带上,所述传送带将轧件废料输送至回收炉中。

17.作为本实用新型再进一步的方案:所述收集筐筐身上开设有过滤孔供铁皮通过,所述回收炉内底部设置有废料箱以收集掉落的铁皮。

18.与现有技术相比,本实用新型的有益效果是:

19.1、本实用新型在轧机生产线中设置回收炉,将生产线中产生的轧件废料收集到收集筐内由回收炉保温处理,通过振动电机的振动使收集筐内的轧件废料彼此摩擦以去除表面的铁皮,使轧件废料的杂质含量更低,可直接回收利用重铸为方坯原料从而进入生产线中重新加工,原料利用率大大提高;且轧件保温处理,重铸时无需从常温加热,降低了回收成本;轧件精轧后进入水冷器中水冷处理,由于冷却水箱的出水口开设在底部箱壁的锥状尖端处,轧件表面被冲洗脱落的铁皮,沿水箱的底部箱壁滑落,不会将出水口堵塞,确保了冷却过程的正常进行;经冷却后的轧件即可由倍尺飞剪剪为倍尺长度后,送往冷床自然空冷,完成小规格钢筋生产的全过程。

20.2、本实用新型沿轧制方向,轧机机组沿轧件轧制方向两辊间距依次减小,使轧件均匀轧制;轧制前经加热炉加热,使轧件能达到轧制的初始温度;通过剪切部的剪切,可对轧件去头去尾,亦可在轧制过程出现问题时,将轧件切开卡断,以降低轧件的废品率;多个活套的设置,能有效调整轧件上下轧机速度,使轧件的张力保持在平衡状态,控制轧件的尺寸精度。

21.3、本实用新型通过在冷却水箱内间隔设置导管,对轧件起到导向作用;且将喷头设置在各导管之间,使喷头环绕轧件布置,喷射的同时破除轧件表面的氧化铁皮及水汽膜,使轧件表面冷却均匀,从而获得组织均匀、尺寸误差小的轧材。

22.4、本实用新型通过在冷却水箱上设置出气口使其与负压箱相连通,使冷却水箱内压强低于负压箱内压强;由于降温时会产生大量水蒸气,冷却水箱内的水蒸气被吸入负压箱中,在通过导气管时,由于导气管被冷却管包围,导气管中温度较低,水蒸气遇冷液化从而回流到冷却水箱中,降低了冷却水箱中的水蒸气含量,防止水蒸气泄漏到冷却水箱外液化形成大量水雾,影响生产。

23.5、本实用新型通过设置倾斜的回收板,使生产过程掉落的废料能沿回收板板身落到传送带上,经传送带输送至回收炉中即可实现轧件废料的收集与运输,经振动后轧件表面的铁皮可通过收集筐筐身的过滤孔被回收炉中废料箱收集。

附图说明

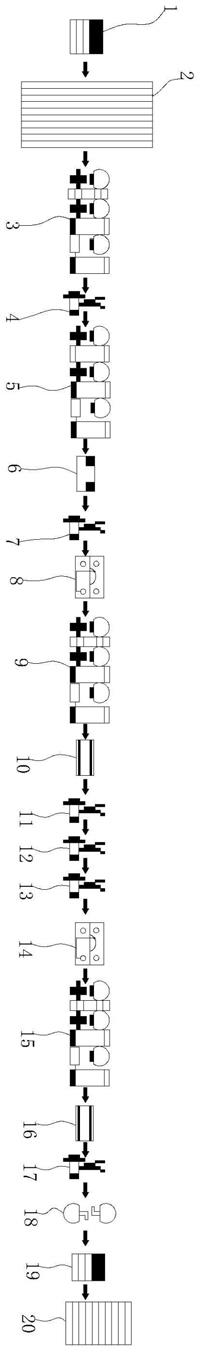

24.图1为本实用新型的结构示意图。

25.图2为本实用新型中回收部的结构示意图。

26.图3为本实用新型中回收炉的结构示意图。

27.图4为本实用新型中水冷器的结构示意图。

28.图中:1、上料台架;2、加热炉;3、粗轧机组;4、第一切头剪;5、中轧机组;6、第一水平活套;7、第二切头剪;8、立活套;9、预精轧机组; 10、预水冷器;11、飞剪;12、碎断剪;13、卡断剪;14、第二水平活套; 15、精轧机组;16、水冷器;17、倍尺飞剪;18、夹送制动辊;19、高速上钢系统;20、冷床;30、回收板;31、传送带;32、回收炉;321、收集筐; 322、振动电机;161、冷却水箱;162、导管;163、喷嘴;164、出水口;165、冷却管;166、导气管;167、负压箱;168、负压发生器。

具体实施方式

29.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

30.请参阅图1~4,本实用新型实施例中,一种高速线材生产线,包括以下部分:

31.一、轧机生产线:轧机生产线包括沿轧件轧制方向依次布置的粗轧机组3、中轧机组5、预精轧机组9以及精轧机组15,以上各机组型号类型不限,优选为两辊轧机;沿轧件轧制方向,各轧机机组两辊间距逐渐降低。

32.初始的轧件为方坯原料,轧件经上料台架1输送至加热炉2中,加热至 1050

‑

1180℃,并保温1小时。

33.保温后的轧件经出炉辊道输送至粗轧机组3中粗轧,优选为6架550粗轧机组,粗轧机组3和中轧机组5之间设置有第一切头剪4切除轧件头尾,检测到轧件出现问题时将轧件连续碎断;

34.轧件通过粗轧机组3后,进入中轧机组5中,中轧机组5优选为6台400 中轧机。中轧机组5和预精轧机组9之间设置有第二切头剪7,在预精轧机9 内出现事故时,第二切头剪7将轧件卡住拉断以减少废品率。在中轧机组5 和第二切头剪7之间设置第一水平活套6调整轧件上下轧机的速度,使轧件的张力保持在平衡状态,控制轧件的尺寸精度;第二切头剪7和预精轧机9 之间同样设置有立活套8,同样用于调整轧件上下轧机的速度,使轧件的张力保持在平衡状态,控制轧件的尺寸精度。

35.轧件通过中轧机组5后,进入预精轧机组9中,预精轧机组9优选为4 架310预精轧机,预精轧机组9的轧机出口处设置有预水冷器10对轧件预水冷处理,轧件为635mpa级高强钢筋时,控制轧件进入精轧机组15的温度为 950

‑

1000℃,轧件进入精轧机组15前通过第二水平活套14调整上下轧机速度,使轧件的张力保持在平衡状态,控制轧件的尺寸精度;

36.沿轧件轧制方向,预水冷器10和第二水平活套14之间依次设置有飞剪 11、碎断剪12以及卡断剪13,飞剪11对轧件切头、切尾及分段剪切;碎断剪12在精轧机组15或下游设备发生堆钢或其他事故时将轧件碎断;卡断剪 13在精轧机组15或下游设备故障时将轧件卡

断,以减少废品率。

37.轧件通过预精轧机组9后,进入精轧机组15中,精轧机组15优选为6 架45

°

顶交布置悬臂辊环式无扭精轧机,针对产出钢筋的规格不同,以不同的速度轧出成品钢筋。

38.整个轧制过程中,轧机生产线的下方在轧件废料的下落路径上设置有倾斜设置的回收板30,轧件废料沿回收板30的板身滑落至传动带31上,轧件废料由传送带31输送至回收炉32中。

39.回收炉32炉壁本保温材料,回收炉32内设置有收集筐321,振动电机 322带动收集筐321以及筐内的轧件废料一起振动,使轧件废料相互摩擦以去除其表面的铁皮;收集筐321筐身均匀开设有过滤孔供铁皮向下掉落,铁皮掉落后进入回收炉32炉底的废料箱中,收集筐321中的废料去除表面铁皮后纯度提高,且经保温,可直接回收重铸为方坯原料,重新进入生产线中。

40.二、冷却线:冷却线包括水冷器16,水冷器16的数量不限。经精轧机组 15轧制的轧件进入水冷器16中水冷处理,水冷器16包括密封的冷却水箱161,冷却水箱161左右两侧均开设有位置相对的口部供轧件进出,轧件与冷却水箱161的接触面密封设置。冷却水箱161内间隔设置有对轧件起导向作用的导管162,相邻两导管162之间设置有一组喷嘴163,每组喷嘴163均环绕轧件布置。为提高冷却效果,一部分喷嘴163顺流喷射,另一部分喷嘴163逆流喷射。

41.冷却水箱161的底部箱壁呈锥状且尖端向上,冷却水箱161的出水口开设在冷却水箱161底部箱壁的锥状尖端处;在冷却降温时,喷嘴163喷出的高压水流冲去轧件表面的氧化铁皮,铁皮掉落冷却水箱161的底部箱壁后,沿箱壁向下流动,从而不会堵塞出水口。冷却水箱161的侧壁开设有可开启的取物口取出箱体内的铁皮。

42.由于冷却时会产生大量高温水蒸气,高温水蒸气出冷却水箱161后遇空气液化后会形成大量水雾从而影响生产,故在冷却水箱161上设置出气口,将出气口通过导气管166与负压箱167相连通,负压箱167上设置负压发生器168将负压箱167内抽为负压,使负压箱167内压强小于冷却水箱161内压强,使得冷却水箱161内的水雾可顺利沿导气管166进入负压箱167中。

43.在导气管166管身外套设有密封的冷却管165,冷却管165一端与负压箱 167密封连接,冷却管165另一端与冷却水箱161密封连接,冷却管165上开设有进液口和出液口,从而向管内注入循环流动的冷却液,对导气管166降温,使高温水蒸气通过导气管166时液化形成水滴重新回流到冷却水箱161 中。

44.成品线:轧件通过水冷器16的冷却后,经倍尺飞剪17剪切成倍齿长度,剪切呈成品钢筋后,由夹送制动辊18夹送送至高速上钢系统19中,高速上钢系统19将钢筋输送至冷床20上自然空冷。

45.以上所述,仅为本实用新型较佳的具体实施方式,但本实用新型的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本实用新型揭露的技术范围内,根据本实用新型的技术方案及其实用新型构思加以等同替换或改变,都应涵盖在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1