一种钢瓶生产用封头对接环焊机上的双工位工作台的制作方法

1.本实用新型属于液化气钢瓶生产制造技术领域,涉及钢瓶生产设备,具体涉及一种钢瓶生产用封头对接环焊机上的双工位工作台。

背景技术:

2.目前,液化气钢瓶的生产工艺为:1、拉伸制造上下两封头;2、上下两封头对接环焊形成瓶体;3、对瓶体进行回火处理;4、进行气密封检测;5、抛丸去锈;6、表面喷覆涂层;7、进行高温固化处理。

3.目前,对两封头对接环焊形成瓶体的设备比较简单,在进行操作时,首先需要人工上料、对齐两封头,然后设备进行环焊,环焊完成后,人工卸瓶,然后再将瓶体搬至链式输送线上。上述操作占用人工时间较长、劳动强度大、生产效率低,且瓶体焊接后具有一定的温度,操作不当,容易对工人造成伤害。

4.为解决现有对接环焊劳动强度大和生产效率低的不足,预设计一种按照现有人工操作,可实现自动上料、自动焊接、自动落瓶,甚至在上下一个封头的过程中能实现将卸下的瓶体自动推送至输送链上的对接环焊机。

5.该预设计的环焊机包括机座、封头夹持固定装置、焊接装置、具有上封头工位和落瓶工位的双工位工作台。封头夹持固定装置主要机头部分和尾部顶杆部分,两部分左右相对设置,两者之间为封头夹持固定位,其用于夹持瓶体并能驱动瓶体绕中心旋转,以实现与焊接装置的焊接作用端配合,实现对上下封头对接部位的一圈焊接。而其中双工位工作台是该环焊机的关键结构,其需要配合封头夹持固定装置能实现自动上料和自动落瓶。

技术实现要素:

6.本实用新型的目的在于克服现有技术的不足之处,提供一种可辅助实现自动上料和自动落瓶,从而可提高生产效率,降低了劳动强度的钢瓶生产用封头对接环焊机上的双工位工作台。

7.本实用新型的上述目的通过如下技术方案来实现:

8.一种钢瓶生产用封头对接环焊机上的双工位工作台,其特征在于:所述双工位工作台为沿前后方向可移动的工作台,整体设置于对接环焊机的机座上方和封头夹持固定装置的封头夹持固定位的下方之间;所述双工位工作台包括托板,所述托板通过前后设置的直线导轨副与机座上端连接,并与安装在机座上的水平驱动气缸连接;在托板上后部安装有可上下移动的封头支撑架,形成上料工位,在托板上前部设置有可上下移动的钢瓶支撑架,形成落瓶工位;在双工位工作台前移至前工作位,所述上料工位对正于上方的封头夹持固定位;在双工位工作台后移至后工作位,所述落瓶工位对正于上方的封头夹持固定位。

9.进一步的:所述封头支撑架包括后底板,在后底板的下端固定有两根后竖向导向轴,两根后竖向导向轴插入到设置在托板后部的两个竖向导向孔内,在后底板的上端靠近前后两边的位置各固定有一后杆架,两后杆架上各固定有一沿左右方向的后支撑杆,两后

支撑杆等高平行设置,用于支撑对接的上下两封头,在两后支撑杆的右端向上焊接有用于支撑上封头的提拉护栏的弧形拖架;在托板的下端后部固定有后提升气缸,后提升气缸的缸杆穿经设置于托板上的后杆孔,并与后底板固定连接。

10.进一步的:所述钢瓶支撑架包括前底板,在前底板的下端固定有两根前竖向导向轴,两根前竖向导向轴插入到设置在托板前部的两个竖向导向孔内,在前底板的上端靠近前后的位置各固定有一前杆架,两前杆架上各固定有一沿左右方向的前支撑杆,两前支撑杆登高平行设置,用于支撑环焊成型的瓶体;在托板的下端前部固定有前提升气缸,前提升气缸的缸杆穿经设置于托板上的前杆孔,并与前底板固定连接。

11.本实用新型具有的优点和积极效果:

12.本双工位工作台设置于封头夹持固定装置的封头夹持固定位的下方,且沿前后方向可移位,其中前工位形成落瓶工位,实现焊接成型的瓶体的落瓶支撑,后工位形成上料工位,实现将待焊接的上下封头提升至封头夹持位高度,本双工位工作台配合封头对接环焊机的封头夹持固定装置,实现了自动上料和自动落瓶,大幅度提高了封头对接环焊的自动化程度和生产效率,减轻了工人的劳动强度。

附图说明

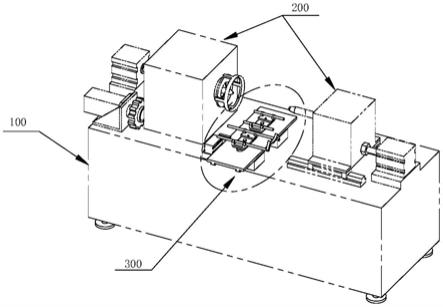

13.图1是本实用新型双工位工作台在对接环焊机上位于后工作位的结构示意图;

14.图2是图1的使用状态参考图;

15.图3是图1中的双工位工作台的结构示意图;

16.图4是本实用新型双工位工作台在对接环焊机上位于前工作位的结构示意图;

17.图5是图4的使用状态参考图;

18.图6是图4中的双工位工作台的结构示意图。

具体实施方式

19.下面结合附图并通过具体实施例对本实用新型作进一步详述,以下实施例只是描述性的,不是限定性的,不能以此限定本实用新型的保护范围。

20.一种钢瓶生产用封头对接环焊机上的双工位工作台,前参见图1

‑

6,其发明点为:所述双工位工作台300为沿前后方向可移动的工作台,整体设置于对接环焊机的机座100上方和封头夹持固定装置200的封头夹持固定位的下方之间。所述双工位工作台包括托板301,所述托板通过前后设置的直线导轨副与机座上端连接,并与安装在机座上的水平驱动气缸302连接;在托板上后部安装有可上下移动的封头支撑架,形成上料工位,在托板上前部设置有可上下移动的钢瓶支撑架,形成落瓶工位;在双工位工作台前移至前工作位,所述上料工位对正于上方的封头夹持固定位;在双工位工作台后移至后工作位,所述落瓶工位对正于上方的封头夹持固定位。

21.所述封头支撑架用于支撑定位待焊接的上下封头,在封头支撑架移动至上工位时,将待焊接的上下封头提升至上封头的高度。主要包括后底板304,在后底板的下端固定有两根后竖向导向轴307,两根后竖向导向轴插入到设置在托板后部的两个竖向导向孔内,在后底板的上端靠近前后两边的位置各固定有一后杆架305,两后杆架上各固定有一沿左右方向的后支撑杆303,两后支撑杆等高平行设置,用于支撑对接的上下两封头,在两后支

撑杆的右端向上焊接有用于支撑上封头的提拉护栏的弧形拖架306。在托板的下端后部固定有后提升气缸,后提升气缸的缸杆308穿经设置于托板上的后杆孔,并与后底板固定连接。

22.所述钢瓶支撑架用于支撑环焊为一体的瓶体,实现卸瓶。主要包括前底板309,在前底板的下端固定有两根前竖向导向轴312,两根前竖向导向轴插入到设置在托板前部的两个竖向导向孔内,在前底板的上端靠近前后的位置各固定有一前杆架310,两前杆架上各固定有一沿左右方向的前支撑杆311,两前支撑杆登高平行设置,用于支撑环焊成型的瓶体。在托板的下端前部固定有前提升气缸,前提升气缸的缸杆313穿经设置于托板上的前杆孔,并与前底板固定连接。

23.本实用新型的工作原理为:

24.首先启动水平驱动气缸,使双工位工作台向后移动至后工作位,在该工作位上操作人员将上封头420和下封头410对接好放置于两后支撑杆上,并使上封头上的提拉护栏支撑于弧形拖架上,然后水平驱动气缸反向动作,使双工位工作台向前移动至前工作位,在该工作位,后提升气缸动作,使封头支撑架带动上下两封头移动至上工作位,使两封头的中心与封头夹持固定位的中心重合,封头夹持固定装置的机头部分和尾部顶杆部分同时动作,顶压住下封头的底部和上封头的顶部,然后后提升气缸反向动作,使封头支撑架移至下工作位,与对接好的两封头脱离接触,被夹持住的上下方头沿水平方左移一定距离,通过机头部分上的环形卡座211,实现对上下封头的紧固;后序对上下封头的对接部位进行环焊,在焊接的过程中,双工位工作台向后移动至后工作位,人工将下一组待焊接的上下封头对接放置于封头支撑架上;在焊接的两封头旋转一圈完成环焊后,停止焊接;尾部顶杆部分退回,机头部分向右推出瓶体,使瓶体与环形卡座脱离接触;同时前提升气缸动作,使瓶体400落在钢瓶支撑架上;然后双工位工作台向前移动至前工作位,在工作台向前移动的过程中,可通过人工或其他方式将落在瓶体支撑架上的钢瓶推送至对接环焊机前侧外的输送链上。同时,已经放置到封头支撑架上的另一组待焊接封头被提起夹持住,并推送至环形卡座上,这样,实现了在将钢瓶推送至输送链上的过程中,同步完成了自动上料,大幅度提高了生产效率和减轻了劳动强度。

25.尽管为说明目的公开了本实用新型的实施例和附图,但是本领域的技术人员可以理解:在不脱离本实用新型及所附权利要求的精神和范围内,各种替换、变化和修改都是可能的,因此,本实用新型的范围不局限于实施例和附图所公开的内容。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1