一种螺纹跟随制作装置的制作方法

1.本实用新型属于螺纹制作装置的技术领域,具体涉及一种螺纹跟随制作装置。

背景技术:

2.在机械加工中,我们常常会遇到一些外螺纹、内螺纹的工件加工,常用的方法有:板牙架板动、螺纹车刀切削、螺纹铣刀切削、滚丝以及丝锥攻制等工艺方法,不同的加工方法所需的成本是不同的,如果产品能在满足要求的条件下,针对内螺纹加工,采用简单的丝锥攻制的方法是成本最低的,而用丝锥攻制存在的问题是由于手动攻制螺纹,内螺纹品质及效率不能得到有效保证,往往会使被加工螺纹产生歪斜、牙型不正等缺陷。针对外螺纹加工,采用简单的板牙架板动的方法是成本最低的,而用板牙架板动存在的问题是由于板制螺纹,外螺纹品质及效率不能得到有效保证,往往会使被加工螺纹产生歪斜、牙型不正等缺陷。

技术实现要素:

3.本实用新型的目的在于提供一种螺纹跟随制作装置,旨在提高螺纹加工品质及效率。本实用新型采用被加工螺纹本身具有的螺旋升角引导跟随套前行,消除了由于手工制作螺纹时的受力不均、引导不便、加工断续、牙形不正等缺陷,使螺纹的加工过程平稳、连续,螺纹品质得以提高,同时,降低了作业强度,提高了加工效率。

4.本实用新型主要通过以下技术方案实现:

5.一种螺纹跟随制作装置,包括尾柄、跟随套、螺纹攻制部,所述尾柄上滑动套设有跟随套,所述跟随套的自由端可拆卸设置有螺纹制作部;所述尾柄上垂直设置有防转销,所述跟随套上对应设置有腰型槽,所述防转销与腰型槽滑动连接。所述防转销的设置可以防止跟随套相对于尾柄的旋转。

6.本实用新型在使用过程中,首先将尾柄固定在车床尾座或钻床主轴椎孔内,将螺纹攻制部固定在跟随套上,当启动主轴旋转时,将尾柄向一个方向旋转,此时,跟随套与螺纹攻制部同时向前运动进行螺纹制作,加工至既定长度后,将主轴向相反方向旋转,此时,尾柄向相反的方向旋转,所述跟随套与螺纹制作部同时向后退出脱离被加工件端面,完成螺纹加工。

7.为了更好地实现本实用新型,进一步地,所述跟随套的自由端对应螺纹制作部设置有台阶孔,且跟随套的一侧垂直设置有定位螺钉,所述定位螺钉伸入台阶孔并与螺纹制作部的一端固定抵接。所述跟随套对应尾柄设置安装孔,起到在螺纹进行制作时的定心作用,在加工螺纹时,跟随套由于定位螺钉的定位,随螺纹制作部同步移动。

8.为了更好地实现本实用新型,进一步地,所述跟随套的另一端对应尾柄设置有安装孔,且安装孔的侧壁上对应设置有腰型槽。

9.为了更好地实现本实用新型,进一步地,所述螺纹制作部为丝锥或者板牙。

10.本实用新型在使用过程中,针对内螺纹的加工,通过丝锥实现内螺纹的加工,在加

工时,将尾柄安装于车床尾座或钻床主轴椎孔内,引导跟随套与丝锥至被加工工件的内螺纹端面,当启动主轴旋转时,跟随套与丝锥将向前移动,从而攻制出内螺纹;当反向启动主轴旋转时,所述跟随套与丝锥反向退出。所述跟随套与丝锥同轴切削,使内螺纹的牙型及螺纹品质得到保证,内螺纹与要求的轴心线的同轴度得以有效控制。

11.本实用新型在使用过程中,针对外螺纹的加工,通过板牙实现外螺纹的加工,在加工时,将尾柄推入固定在车床尾座或钻床的主轴孔内,然后,安装装夹好需进行外螺纹加工的零件,手动牵引跟随套使被外螺纹加工段端面与板牙孔口接触,启动主轴使被加工件旋转。跟随套在外螺纹套制的同时向前移动,直至要求的加工长度。最后,反转主轴,跟随套将反向移动,直至脱离被加工件端面,至此外螺纹加工完成。本实用新型通过跟随套上板牙的同轴切削,有效地使外螺纹的牙型得以保持、外螺纹与要求的轴心线的同轴度得以有效保证;本实用新型结构简单,作业方便,可广泛应用于外螺纹的加工制作过程。在外螺纹套制过程中,需持续在板牙切削部位加注冷却液,使螺纹达到应有的粗糙度。

12.为了更好地实现本实用新型,进一步地,所述尾柄的自由端设置有锥柄或者直柄,且通过锥柄或者直柄与设备尾座套筒锥孔或主轴锥孔连接。所述尾柄还可以通过弹簧夹头等工具进行夹紧,起到固定本身并对跟随套作支撑导向作用。

13.为了更好地实现本实用新型,进一步地,加工螺纹的长度小于等于腰型槽的长度。

14.本实用新型的有益效果:

15.本实用新型采用被加工螺纹本身具有的螺旋升角引导跟随套前行,消除了由于手工攻制螺纹时的受力不均、引导不便、加工断续、牙形不正等缺陷,使螺纹的加工过程平稳、连续,螺纹品质得以提高,同时,降低了作业强度,提高了加工效率。

附图说明

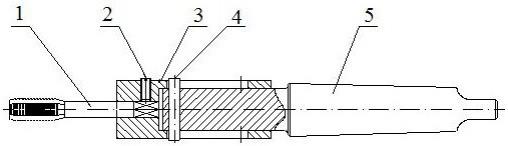

16.图1为内螺纹跟随制作装置的结构示意图;

17.图2为图1的俯视图;

18.图3为内螺纹加工距离h后的状态图;

19.图4为丝锥的结构示意图;

20.图5为外螺纹跟随制作装置的结构示意图;

21.图6为图5的俯视图;

22.图7为外螺纹加工距离h后的状态图;

23.图8为板牙的结构示意图。

24.其中:1、丝锥,2、定位螺钉,3、跟随套,4、防转销,5、尾柄,6

‑

板牙。

具体实施方式

25.实施例1:

26.一种螺纹跟随制作装置,包括尾柄5、跟随套3、螺纹制作部,所述尾柄5上滑动套设有跟随套3,所述跟随套3的自由端可拆卸设置有螺纹制作部;所述尾柄5上垂直设置有防转销4,所述跟随套3上对应设置有腰型槽,所述防转销4与腰型槽滑动连接。

27.进一步地,所述跟随套3的自由端对应螺纹制作部设置有台阶孔,且跟随套3的一侧垂直设置有定位螺钉2,所述定位螺钉2伸入台阶孔并与螺纹制作部的一端固定抵接。所

述跟随套3对应尾柄5设置安装孔,起到在螺纹进行制作时的定心作用,在加工螺纹时,跟随套3由于定位螺钉2的定位,随螺纹制作部同步移动。

28.进一步地,所述跟随套3的另一端对应尾柄5设置有安装孔,且安装孔的侧壁上对应设置有腰型槽。所述防转销4的设置可以防止跟随套3相对于尾柄5的旋转,所述防转销4沿腰型槽的长度方向直线滑动设置。

29.进一步地,如图1、图4以及图5、图8所示,所述螺纹制作部为丝锥1或者板牙6。

30.本实用新型在使用过程中,首先将尾柄5固定在车床尾座或钻床主轴椎孔内,将螺纹攻制部固定在跟随套3上,当启动主轴旋转时,将尾柄5向一个方向旋转,此时,跟随套3与螺纹制作部同时向前运动进行螺纹制作,加工至既定长度后,将主轴向相反方向旋转,此时,尾柄5向相反的方向旋转,所述跟随套3与螺纹制作部同时向后退出脱离被加工件端面,完成螺纹加工。本实用新型通过丝锥1进行内螺纹的攻制,通过板牙6实现外螺纹的套制。

31.本实用新型采用被加工螺纹本身具有的螺旋升角引导跟随套3前行,消除了由于手工攻制螺纹时的受力不均、引导不便、加工断续、牙形不正等缺陷,使螺纹的加工过程平稳、连续,螺纹品质得以提高,同时,降低了作业强度,提高了加工效率。

32.实施例2:

33.一种螺纹跟随制作装置,如图1

‑

图4所示,包括尾柄5、跟随套3、丝锥1,所述跟随套3滑动套设在尾柄5的外侧,且跟随套3的自由端通过定位螺钉2固定有丝锥1。所述尾柄5上垂直设置有防转销4,所述跟随套3上对应设置有腰型槽,所述防转销4的两端分别与腰型槽滑动连接。如图2所示,螺纹加工的最大行程等于腰型槽的长度l。所述丝锥1的一端设只有四方柄,所述定位螺钉2与丝锥1的四方柄固定抵接。

34.本实用新型在使用过程中,在加工前,将尾柄5推入固定在车床尾座或钻床的主轴回转孔内,所述尾柄5上的防转销4沿腰型槽长度方向直线滑动设置,安装装夹好需进行内螺纹加工的零件,手动牵引跟随套3使内螺纹被加工段端孔口与丝锥1前端接触,启动主轴使被加工件旋转攻制内螺纹;或固定好需进行外螺纹被加工零件,手动引导安装该装置的主轴,使板牙6前端与被加工工件外螺纹端部相接触,启动主轴套制。如图3所示,此时,跟随套3随同丝锥1在内螺纹攻制的同时向前移动,直至要求的加工长度h。反转主轴,跟随套3随同丝锥1将跟随主轴反向移动,直至脱离被加工件端面,至此内螺纹加工完成。内螺纹制作过程中,需持续在丝锥1切削部位加注冷却液,使螺纹达到应有的粗糙度。

35.本实用新型采用被加工螺纹本身具有的螺旋升角引导跟随套3前行,消除了由于手工攻制螺纹时的受力不均、引导不便、加工断续、牙形不正等缺陷,使螺纹的加工过程平稳、连续,螺纹品质得以提高,同时,降低了作业强度,提高了加工效率。

36.实施例3:

37.一种螺纹跟随制作装置,如图5

‑

图8所示,包括尾柄5、跟随套3、板牙6,所述跟随套3滑动套设在尾柄5的外侧,且跟随套3的自由端通过定位螺钉2固定有板牙6。所述尾柄5上垂直设置有防转销4,所述跟随套3上对应设置有腰型槽,所述防转销4的两端分别与腰型槽滑动连接。如图6所示,螺纹加工的最大行程等于腰型槽的长度l。所述板牙6对应定位螺钉2设置有定位凹孔。

38.本实用新型在使用过程中,针对外螺纹的加工,通过板牙6实现外螺纹的加工,在加工时,将尾柄5推入固定在车床尾座或钻床的主轴孔内,然后,安装装夹好需进行外螺纹

加工的零件,手动牵引跟随套3使被外螺纹加工段端面与板牙6孔口接触,启动主轴使被加工件旋转。如图7所示,跟随套3在外螺纹套制的同时向前移动,直至要求的加工长度h。最后,反转主轴,跟随套3将反向移动,直至脱离被加工件端面,至此外螺纹加工完成。本实用新型通过跟随套3上板牙6的同轴切削,有效地使外螺纹的牙型得以保持、外螺纹与要求的轴心线的同轴度得以有效保证;本实用新型结构简单,作业方便,可广泛应用于外螺纹的加工制作过程。在外螺纹套制过程中,需持续在板牙6切削部位加注冷却液,使螺纹达到应有的粗糙度。

39.本实用新型采用被加工螺纹本身具有的螺旋升角引导跟随套3前行,消除了由于手工攻制螺纹时的受力不均、引导不便、加工断续、牙形不正等缺陷,使螺纹的加工过程平稳、连续,螺纹品质得以提高,同时,降低了作业强度,提高了加工效率。

40.以上所述,仅是本实用新型的较佳实施例,并非对本实用新型做任何形式上的限制,凡是依据本实用新型的技术实质对以上实施例所作的任何简单修改、等同变化,均落入本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1