一种冲压方管的模具的制作方法

1.本实用新型涉及模具,更具体地说,它涉及一种冲压方管的模具。

背景技术:

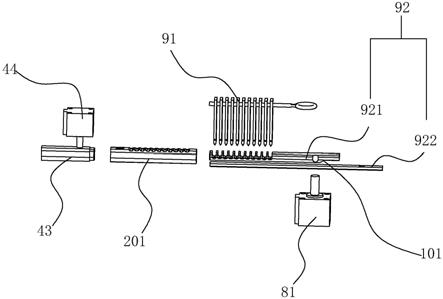

2.如图1所示,方管201上开设有一排的开孔,开孔的冲压步骤是,在方管201内放入支撑用的齿条状的模座91,冲压头在方管201上方朝模座91冲压,而用于方管201在冲压成孔时,方管201的开孔边沿由于冲压的因素发生形变,因此冲孔后的方管压紧模座91的齿条,使得模座91难以从方管201内抽出。

技术实现要素:

3.本实用新型的目的是提供一种冲压方管的模具,采用上下可自由分离的上座杆和下座杆,可以逐步将下座杆和上座杆顺畅的退出方管。

4.本实用新型的上述技术目的是通过以下技术方案得以实现的:

5.一种冲压方管的模具,包括上模块和下模块,上模块安装有冲头,下模块设有插入方管的模座,模座包括上下贴合的上座杆和下座杆;下模块包括布置在同一直线上的第一轨道和第二轨道;第一轨道上滑移有放置方管的插座,下模块设有驱动插座来回移动的第一气缸,插座上安装有的上气缸,上气缸的活塞杆将方管抵压在插座;第二轨道上滑移有横滑座,下模块设有驱动横滑座来回移动的第二气缸,下座杆固定在横滑座上;下模块设有下气缸和竖向滑移的竖滑座,下气缸的活塞杆固定在竖滑座,上座杆固定在竖滑座,竖滑座开设有供上座杆自由进出的穿孔,下座杆为弹性金属杆。

6.通过采用上述技术方案,插座用于套入方管,然后上气缸抵触固定方管,然后在第一气缸的推动下,方管移动到冲头下方,并且模座插入方管内,起到支撑作用。

7.在冲压完毕后,下座杆在第二气缸的驱动下先滑出方管,之后下气缸的驱动作用上座杆和方管的开口竖向分离,之后方管就可以在第一气缸的拉动下和上座杆分离。

8.本设计的优点在于,下座杆没有齿状的结构,因此下座杆和上座杆的分离彼此摩擦阻力较小,而当下座杆离开方管后,上座杆就可以下移,使得上座杆的齿状结构和方管的冲压开口分离,也是方管和上座杆的横向脱离更加顺畅。

9.下座杆具有弹性的目的时,下座杆移出方管时并未全部滑移出穿孔,下座杆的端部依旧在穿孔内,目的就是保证下座杆精准的在穿孔内移动,而竖滑座下移时,务必会轻微挤压下座杆,因此下座杆具有弹性,可以轻微弹性形变,又可以有效复位。

10.优选的,插座开设有指向模座的插口,插口内设供方管套设的插舌,上气缸的活塞杆和插舌夹持方管的管壁。

11.通过采用上述技术方案,插口和插舌可以有效定位方管。

12.优选的,上座杆的上表面为齿条状,上座杆的下表面开设有让位切口,让位切口置于上座杆远离插舌的一端。

13.通过采用上述技术方案,让位切口,可以在上座杆下移时,给到下座杆容纳空间,

减少乃至避免下座杆发生弹性形变。

14.优选的,第一气缸和第二气缸分别置于第一轨道的两侧,第一气缸的活塞杆和插座之间固定有第一连接板,第二气缸的活塞杆和横滑座之间固定有第二连接板。

15.通过采用上述技术方案,第一气缸和第二气缸的对称布置,大幅度减少了在第一轨道方向的空间占用,有效的规划模具空间,在实际冲压过程中,可以提高厂方对场地空间的利用率。

16.优选的,上座杆内放置有磁吸下座杆的磁块。

17.通过采用上述技术方案,磁块是为了上座杆和下座杆贴合时更加牢固,目的是上座杆和下座杆可以准确的插入方管,而磁块的磁力不会对上座杆和下座杆分离造成影响。

18.优选的,上座杆的侧壁向下倾斜设置以实现上座杆的横截面由上至下变小。

19.通过采用上述技术方案,上座杆的下部体积变小,目的是让上座杆下方和方管的侧壁具有间隙,减少摩擦阻力。

20.优选的,下杆座的宽度和上座杆的最小宽度相同。

21.通过采用上述技术方案,下座杆和方管的侧壁具有间隙。

附图说明

22.图1是方管和模座的结构示意图;

23.图2是实施例的结构示意图;

24.图3是实施例中方管安装在插座和模座时的结构示意图;

25.图4是实施例中插座退出冲压工位时的结构示意图;

26.图5是图4中的a部放大图;

27.图6是实施例中下座杆和上座杆滑退分离时的结构示意图;

28.图7是实施例中冲头、方管、插合和模座的位置关系视图;

29.图8是实施例中模座插在方管内的横向剖视图。

30.图中:

31.11、上模块;12、下模块;

32.21、第一轨道;22、第二轨道;

33.31、第一气缸;32、第二气缸;

34.41、插座;42、插口;43、插舌;44、上气缸;

35.5、横滑座;

36.61、第一连接板;62、第二连接板;

37.81、下气缸;82、竖滑座;83、穿孔;

38.91、冲头;92、模座;921、上座杆;922、下座杆;

39.101、让位切口;102、磁块;

40.201、方管。

具体实施方式

41.以下结合附图对本实用新型作进一步详细说明。

42.实施例,一种冲压方管201的模具,参照图1

‑

图8,包括上模块11和下模块12,上模

块11安装有冲头91,上模块11朝下模块12移动实现冲压动作。

43.下模块12通过螺钉固定有布置在同一直线上的第一轨道21和第二轨道22;

44.第一轨道21上滑移有插座41,下模块12设有驱动插座41来回移动的第一气缸31,插座41上安装有的上气缸44,上气缸44的活塞杆将方管201抵压在插座41;插座41开设有指向模座92的插口42,插口42内设供方管201套设的插舌43,上气缸44的活塞杆和插舌43夹持方管201的管壁。

45.第一气缸31将插座41移出冲压位置,工作人员将方管201插入到插口42内,并且使得插舌43插入方管201内,之后上气缸44的活塞杆伸出抵触在方管201的外壁,第一气缸31再次驱动方管201移动冲压工位,并且使得方管201和模座92插合。

46.模座92包括上下贴合的上座杆921和下座杆922,方管201插入方管201模座92。

47.下模块12设有下气缸81和竖向滑移的竖滑座82,下气缸81的活塞杆固定在竖滑座82,下气缸81的缸座固定在下模块12;下气缸81的活塞杆升降可以带动竖滑座82进行竖向上下移动,上座杆921固定在竖滑座82,上座杆921可以随着竖滑座82上下移动。

48.竖滑座82开设有供上座杆921自由进出的穿孔83,下座杆922为弹性金属杆。

49.第二轨道22上滑移有横滑座5,下座杆922固定在横滑座5上,下座杆922在穿孔83内来回移动实现上座杆921和下坐杆的横向分离,下模块12固定有第二气缸32,第二气缸32带动横滑座5朝向插舌43来回移动。

50.第一气缸31和第二气缸32分别置于第一轨道21的两侧,第一气缸31的活塞杆和插座41之间固定有第一连接板61,第二气缸32的活塞杆和横滑座5之间固定有第二连接板62。

51.对于模座92的结构具体如下:

52.参照图7、图8,上座杆921的上表面为齿条状,上座杆921的下表面开设有让位切口101,让位切口101置于上座杆921远离插座41的一端。

53.上座杆921的侧壁向下倾斜设置以实现上座杆921的横截面由上至下变小,下杆座的宽度和上座杆921的最小宽度相同,上座杆921内放置有磁吸下座杆922的磁块102,磁块102置于上座杆921内。

54.工作原理:在第一气缸31的推动下,插座41向外侧移动,工作人员将未开口的放光放置在插座41内,然后上气缸44的活塞杆固定在插座41内;

55.第一气缸31再次拉动,将方管201移动到冲压工位,冲压工位上已经安置有模座92,方管201可以顺畅的套设模座92;

56.之后方管201移动冲头91下方,并且模座92插入方管201内,起到支撑作用;

57.在冲压完毕后,下座杆922在第二气缸32的驱动下先滑出方管201,之后下气缸81的驱动作用上座杆921下移,下坐杆和方管201的开口竖向分离,之后方管201就可以在第一气缸31的拉动下和上座杆921分离。

58.本设计的优点在于,下座杆922没有齿状的结构,因此下座杆922和上座杆921的分离彼此摩擦阻力较小,而当下座杆922离开方管201后,上座杆921就可以下移,使得上座杆921的齿状结构和方管201的开口分离,也是方管201和上座杆921的横向脱离更加顺畅。

59.以上所述仅是本实用新型的优选实施方式,本实用新型的保护范围并不仅局限于上述实施例,凡属于本实用新型思路下的技术方案均属于本实用新型的保护范围。应当指出,对于本技术领域的普通技术人员来说,在不脱离本实用新型原理前提下的若干改进和

润饰,这些改进和润饰也应视为本实用新型的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1