基于曲柄连杆机构的机械式全电伺服数控折弯机

1.本实用新型涉及金属板材加工领域,特别是一种基于曲柄连杆机构的机械式全电伺服数控折弯机。

背景技术:

2.数控折弯机是金属板材加工领域最重要、最基础的设备,节能、环保、高速、高精、数字化和智能化是未来的发展趋势。数控折弯机的驱动方式有液压驱动和机械电伺服驱动,目前主要以液压驱动方式为主,但机械电伺服是未来的发展趋势。

3.目前,数控国内数控折弯机大约每年有1万台的市场需求,其中100吨至250吨以下机型大约占到95%左右。年产值大约20亿左右/年的市场份额。目前主要以液压驱动方式为主。

4.液压驱动的优点是大吨位,易于实现大幅面、厚板的折弯加工。然而,液压驱动的缺点也非常明显,具体为:

5.1、噪声大、能耗高、液压油渗漏和污染环境。

6.2、成本较高,因为液压油缸、阀组、液压泵等高精密零件成本较高,其中阀组,液压泵部件的高端市场几乎完全依赖于进口,成本高。

7.3、精度不高,液压系统位置精度控制存在先天的劣势,位置可控性差。

8.4、寿命低,元器件磨损,液压油路污染,都容易对液压系统稳定性产生不良影响。

9.5、滑块动作冲击大,不平缓。

10.6、受环境的温度、湿度、灰尘等因素影响较大。

11.7、运动控制复杂。

12.现有机械式全电伺服驱动方式,如申请号为202021102265 .x的中国实用新型专利申请,其实用新型创造的名称为“一种传动结构及包含该结构的全电伺服直驱折弯机”,其采用曲柄传动结构,由伺服电机或力矩电机直接驱动,减少了传动转换环节,提高的设备的生产效率;与传统液压和全电伺服丝杆驱动折弯机相比,能在一定程度上减少折弯机在工作过程中产生的噪音。然而,还存在着如下不足,有待进行改进:

13.1、两个连杆本体,需要保证平行度,加工装配难度大。同时,机构受力的时候存在侧向力,增加了结构部件的磨损。因此只能适合小吨位机床。

14.2、当折弯机出现偏载的工况时,容易使上工作台倾斜,抗偏载能力很弱,仅适合小吨位无偏载工况。

15.3、当两侧平行度出现偏差的时候,不能进行平行度校正,因为会使连杆本体发生变形。

技术实现要素:

16.本实用新型要解决的技术问题是针对上述现有技术的不足,而提供一种基于曲柄连杆机构的机械式全电伺服数控折弯机,该基于曲柄连杆机构的机械式全电伺服数控折弯

机能对出现的偏载或平行度偏差,进行校正,从而抗偏载能力强,能适用于大吨位金属板材的折弯加工。

17.为解决上述技术问题,本实用新型采用的技术方案是:

18.基于曲柄连杆机构的机械式全电伺服数控折弯机,包括机架、滑块和滑块驱动机构。

19.滑块的顶部左右两侧各通过一个滑块驱动机构与机架相铰接,并在滑块驱动机构的作用下,实现竖向滑移。

20.每个滑块驱动机构均包括驱动电机、曲柄和连杆;连杆底端与滑块顶部相铰接,连杆顶端与曲柄相铰接;曲柄安装在机架上,且能在驱动电机的驱动下实现0-180

°

的转角。

21.每个滑块驱动机构中的驱动电机的数量均为一个,驱动电机的输出轴直接或间接与曲柄转轴相连接。

22.每个滑块驱动机构中的驱动电机的数量均为两个,驱动电机的输出轴均直接或间接与曲柄转轴相连接。

23.每个滑块驱动机构中的一个驱动电机为小驱动电机,另一个为大驱动电机,小驱动电机的功率小于大驱动电机的功率。

24.驱动电机的输出轴通过齿轮减速机与曲柄转轴相连接;齿轮减速机包括相互啮合的大齿轮和小齿轮;大齿轮安装在曲柄转轴上,小齿轮安装在驱动电机的输出轴上。

25.机架包括两块侧板。

26.驱动电机的输出轴通过齿轮减速机与曲柄转轴相连接。

27.齿轮减速机包括大齿轮、小齿轮、拉杆a、拉杆b、连接臂a和连接臂b。

28.大齿轮包括大齿轮轴、大齿轮盘a和大齿轮盘b;大齿轮轴转动安装在对应的机架侧板上,大齿轮盘a和大齿轮盘b分别套设在机架侧板两侧的大齿轮轴上。

29.小齿轮包括小齿轮轴、小齿轮盘a和小齿轮盘b;小齿轮轴转动安装在对应的机架侧板上,且一端与驱动电机的输出轴相连接;小齿轮盘a和小齿轮盘b分别套设在机架侧板两侧的小齿轮轴上。

30.小齿轮盘a与大齿轮盘a相啮合,小齿轮盘b与大齿轮盘b相啮合。

31.拉杆a的一端与大齿轮盘a通过偏心轴偏心铰接,拉杆a的另一端与连接臂a的一端相铰接,连接臂a的另一端转动套装在曲柄转轴的一端。

32.拉杆b的一端与大齿轮盘b通过偏心轴偏心铰接,拉杆b的另一端与连接臂b的一端相铰接,连接臂b的另一端转动套装在曲柄转轴的另一端。

33.驱动电机和小驱动电机位于对应侧板的同侧。

34.机架包括两块侧板;驱动电机和小驱动电机的输出轴均直接或通过联轴器与曲柄转轴相连接时,驱动电机和小驱动电机位于对应侧板的两侧。

35.驱动电机输出轴通过联轴器与曲柄转轴相连接。

36.曲柄通过曲柄安装板安装在机架上,曲柄安装板具有曲柄安装槽,曲柄安装槽为横卧的u型槽,曲柄转轴安装在曲柄安装槽中,且两端分别从曲柄安装槽的侧壁穿出,形成自由端;曲柄套设在位于曲柄安装槽内的曲柄转轴上。

37.本实用新型具有如下有益效果:

38.1、两个滑块驱动机构的设置,能对滑块出现的偏载或平行度偏差,进行校正,从而

抗偏载能力强,能适用于160-250吨的大吨位金属板材的折弯加工。

39.2、上述曲柄能在驱动电机的驱动下实现0-180

°

的转角,从而能够实现滑块较大行程范围,适用于较大厚度的金属板材的折弯加工。

40.3、驱动电机和小驱动电机的设置,其中,驱动电机用于有负载的慢速折弯加工,小驱动电机用于无负载的快速定位,从而使得非折弯时,定位行程快速;折弯行程时,满足重载、慢速的要求。

附图说明

41.图1显示了本实用新型基于曲柄连杆机构实施例的机械式全电伺服数控折弯机的结构图。

42.图2显示了图1中的局部放大示意图。

43.图3显示了本实用新型中滑块驱动机构的实施例1的结构图。

44.图4显示了本实用新型中滑块驱动机构的实施例2的结构图。

45.图5显示了本实用新型中滑块驱动机构的实施例3的结构图。

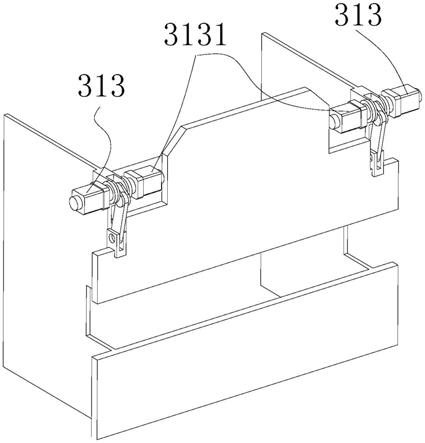

46.图6显示了本实用新型中滑块驱动机构的实施例4的结构图。

47.图7显示了本实用新型中滑块驱动机构的实施例5的结构图一。

48.图8显示了本实用新型中滑块驱动机构的实施例5的结构图二。

49.图9显示了实施例5中滑块驱动机构的滑块驱动原理示意图。

50.图10显示了实施例5中滑块驱动机构的滑块驱动过程示意图。

51.其中有:

52.10.机架;11.竖向固定板;12.侧板;

53.20.滑块;

54.30.滑块驱动机构;

55.31.曲柄;311.曲柄安装槽;312.曲柄转轴;313.驱动电机;3131.小驱动电机;

56.314.齿轮减速机;

57.3141.大齿轮;

58.3141a.大齿轮盘a;3141b.大齿轮盘b;3141c.大齿轮轴;3141d.拉杆a;3141e.连接臂a;

59.3142.小齿轮;

60.3142a.小齿轮盘a;3142b.小齿轮盘b;3142c.小齿轮轴;3142d.拉杆b;3142e.连接臂b。

具体实施方式

61.下面结合附图和具体较佳实施方式对本实用新型作进一步详细的说明。

62.本实用新型的描述中,需要理解的是,术语“左侧”、“右侧”、“上部”、“下部”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本实用新型和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,“第一”、“第二”等并不表示零部件的重要程度,因此不能理解为对本实用新型的限制。本实施例中采用的具体尺寸只是为了举例说明技术方案,并不限制本实用新型的保护

范围。

63.如图1所示,一种基于曲柄连杆机构的机械式全电伺服数控折弯机,包括机架10、滑块20和滑块驱动机构30。

64.机架包括竖向固定板11和两块侧板12,两块侧板均垂直布设在竖向固定板的同侧。

65.滑块位于竖向固定板的正上方,滑块的顶部左右两侧各通过一个滑块驱动机构与机架相铰接,并在滑块驱动机构的作用下,实现竖向滑移。

66.当滑块平行度出现偏差时,可以通过调节滑块两侧的运动角度(也即使得滑块两侧的运动角度不同),实现平行度的调整,进而使得本技术的折弯机,承载力强、构件少,结构简单。

67.如图2和图3所示,每个滑块驱动机构均包括驱动电机313、曲柄31和连杆32。

68.连杆底端与滑块顶部相铰接,连杆顶端与曲柄相铰接。

69.曲柄优选通过曲柄安装板安装在机架上,且能在驱动电机的驱动下实现0-180

°

的转角。

70.上述曲柄安装板具有曲柄安装槽311,曲柄安装槽优选为横卧的u型槽,其顶部、底部和一侧开口,曲柄转轴312安装在曲柄安装槽中,且两端分别从曲柄安装槽的侧壁穿出,形成自由端;曲柄套设在位于曲柄安装槽内的曲柄转轴上。

71.在本技术中,滑块驱动机构优选具有如下5个实施例。

72.实施例1

73.如图3所示,每个滑块驱动机构中的驱动电机的数量均为一个,驱动电机的输出轴直接或间接与曲柄转轴相连接。

74.驱动电机的输出轴间接与曲柄转轴相连接的方式,优选有如下两种。

75.第一种:驱动电机的输出轴通过联轴器与曲柄转轴相连接。

76.第二种:驱动电机的输出轴通过减速机减速后与曲柄转轴相连接。

77.驱动电机带动曲柄旋转,从而驱动滑块上下运动。

78.实施例2

79.如图4所示,每个滑块驱动机构中的驱动电机的数量均为两个,驱动电机的输出轴均直接或间接与曲柄转轴相连接。

80.a、两个驱动电机均为大驱动电机,此时,能实现重载驱动。

81.b、一个驱动电机为大驱动电机(低速重载),另一个驱动电机为小驱动电机3131(高速轻载),小驱动电机的功率小于大驱动电机的功率。其中,小驱动电机用于无负载的快速定位,大驱动电机用于有负载的慢速折弯加工。

82.实施例3

83.如图5所示,每个滑块驱动机构中的驱动电机的数量均为一个,驱动电机安装在侧板上,驱动电机的输出轴通过齿轮减速机314与曲柄转轴相连接。

84.齿轮减速机包括相互啮合的大齿轮3141和小齿轮3142;大齿轮安装在曲柄转轴上,小齿轮安装在驱动电机的输出轴上。

85.在本实施例中,小齿轮直接套装在驱动电机的输出轴上。作为替换,小齿轮的转轴也可通过联轴器驱动电机的输出轴相连接。

86.实施例4

87.如图6所示,每个滑块驱动机构中的驱动电机的数量均为两个,一个驱动电机为大驱动电机,另一个驱动电机为小驱动电机3131。

88.本实施例中,每个滑块驱动机构中的两个驱动电机,均位于两块侧板与滑块围合形成的空腔中。

89.大驱动电机的输出轴通过齿轮减速机314与曲柄转轴相连接,小驱动电机的输出轴直接与曲柄转轴相连接。其中,小驱动电机用于无负载的快速定位,大驱动电机用于有负载的慢速折弯加工。

90.上述齿轮减速机314的结构同实施例3。

91.实施例5

92.如图7、图8和图9所示,每个滑块驱动机构中的驱动电机的数量均为一个,驱动电机安装在侧板上,驱动电机的输出轴通过齿轮减速机314与曲柄转轴相连接。

93.齿轮减速机包括大齿轮3141、小齿轮3142、拉杆a 3141d、拉杆b 3142d、连接臂a 3141e和连接臂b 3142e。

94.大齿轮包括大齿轮轴3141c、大齿轮盘a 3141a和大齿轮盘b 3141b;大齿轮轴转动安装在对应的机架侧板上,大齿轮盘a和大齿轮盘b分别套设在机架侧板两侧的大齿轮轴上。

95.小齿轮包括小齿轮轴3142c、小齿轮盘a 3142a和小齿轮盘b 3142b;小齿轮轴转动安装在对应的机架侧板上,且一端与驱动电机的输出轴相连接;小齿轮盘a和小齿轮盘b分别套设在机架侧板两侧的小齿轮轴上。

96.小齿轮盘a与大齿轮盘a相啮合,小齿轮盘b与大齿轮盘b相啮合。

97.拉杆a的一端与大齿轮盘a通过偏心轴偏心铰接,拉杆a的另一端与连接臂a的一端相铰接,连接臂a的另一端转动套装在曲柄转轴的一端。其中,偏心轴与大齿轮轴不重合。

98.拉杆b的一端与大齿轮盘b通过偏心轴偏心铰接,拉杆b的另一端与连接臂b的一端相铰接,连接臂b的另一端转动套装在曲柄转轴的另一端。

99.本实施中,滑块驱动机构驱动滑动竖向滑移的原理,如图9所示,竖向滑移过程则如图10所示,图10中,实线表示竖向滑移前的位置示意图,虚线表示滑块向上滑移后的位置示意图。

100.在图10中,驱动电机驱动小齿轮转动,小齿轮驱动大齿轮逆时针旋转,拉杆a、拉杆b、连接臂a和连接臂b协同运动,实现滑块的向上竖直滑移。

101.当滑块出现偏载或平行度偏差时,通过调节两个滑块驱动机构的转动角度,进而调节曲柄的转角即可。

102.以上详细描述了本实用新型的优选实施方式,但是,本实用新型并不限于上述实施方式中的具体细节,在本实用新型的技术构思范围内,可以对本实用新型的技术方案进行多种等同变换,这些等同变换均属于本实用新型的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1