一种直角坐标埋弧焊接机器人激光寻位跟踪装置的制作方法

:

1.本实用新型涉及一种直角坐标埋弧焊接机器人激光寻位跟踪装置。

背景技术:

2.焊接,也称作熔接,是一种以加热、高温或者高压的方式接合金属或其他热塑性材料如塑料的制造工艺及技术。

3.现代焊接的能量来源有很多种,包括气体焰、电弧、激光、电子束、摩擦和超声波等;除了在工厂中使用外,焊接还可以在多种环境下进行,如野外、水下和太空;无论在何处,焊接都可能给操作者带来危险,所以在进行焊接时必须采取适当的防护措施。

4.焊接应用的领域十分广泛,特别是钢结构行业中应用更加频繁;在钢结构行业中常常存在长直焊缝工件的焊接需求,这种工件存在较大的下料偏差、组装偏差及焊接过程热变形导致的焊缝位置偏差,这就需要通过技术手段实现自动化焊接过程中焊缝位置的实时纠偏,以往的方法是通过机械装置定位到焊缝位置,通过定位装置的位移实时调整焊枪位置达到纠偏的目的,这种机械装置设计复杂,较笨重,检测精度低,操作难度大,必须在特定焊缝形式下才可得以应用,难以实现多层多道焊接的实时跟踪,及无人值守的智能化焊接过程。

技术实现要素:

5.本实用新型实施例提供了一种直角坐标埋弧焊接机器人激光寻位跟踪装置,结构设计合理,基于控制器的集成控制和数据传输作用,配合激光传感器等电气元件,能够替代现有的机械装置,极大的简化跟踪设备的安装过程,只需调整激光跟踪器检测模式即可实现多种焊缝特征的检测,实现起始点自动精确寻位、焊接过程实时跟踪、工件端点自动识别,减少了大量参数设置和人工操作,有效避免了误操作产生的焊接事故,真正实现无人值守智能焊接过程,解决了现有技术中存在的问题。

6.本实用新型为解决上述技术问题所采用的技术方案是:

7.一种直角坐标埋弧焊接机器人激光寻位跟踪装置,包括控制器、激光传感器、激光传感驱动器和焊接组件,所述焊接组件包括焊接机器人末端轴,在焊接机器人末端轴上连接有安装支架,在安装支架上设有埋弧焊枪,在安装支架上设有与埋弧焊枪相配合的焊剂送料管和焊剂回收管,在安装支架上沿焊接机器人焊接方向的前端安装有激光传感器,所述激光传感器用于识别焊缝的激光位置坐标;所述控制器通过第一串口和通讯线缆与激光传感驱动器相连,以将激光传感器识别的激光位置坐标传输到控制器,所述激光传感驱动器通过第二串口和控制线缆与激光传感器相连;在控制器上连接有存储器,所述存储器用于储存焊丝指向焊缝时的激光位置坐标;所述控制器通过电磁继电器与焊接机器人相连,以驱动焊接机器人控制埋弧焊枪的偏移动作。

8.所述第一串口为rs232串口,所述第二串口为rs485串口。

9.所述rs485串口的型号为sp3485,在rs485串口上设有8个引脚,所述rs485串口的

六号引脚和七号引脚为数据传输引脚。

10.所述控制器为plc控制器,所述plc控制器的型号为s7-200,在plc控制器上设有多个引脚,所述plc控制器通过q1.3号引脚、q1.4号引脚和q1.6号引脚与存储器相连,所述plc控制器通过q0.3号引脚、q0.4号引脚和q0.5号引脚与电磁继电器相连。

11.在激光传感驱动器上连接有ac220v电源进行供电。

12.在控制器上还设有数字io单元和模拟量输出单元。

13.本实用新型采用上述结构,通过沿焊接机器人焊接方向的前端安装激光传感器以进行焊缝激光位置坐标的识别;通过控制器和激光传感驱动器相连,以将激光传感器识别的激光位置坐标传输到控制器,进行数据处理控制焊枪的偏移动作;通过控制器上的存储器来储存焊丝指向焊缝时的激光位置坐标,为埋弧焊枪的动作提供依据;通过控制器和电磁继电器相配合来驱动焊接机器人来控制埋弧焊枪的动作,具有高效实用、安全可靠的优点。

附图说明:

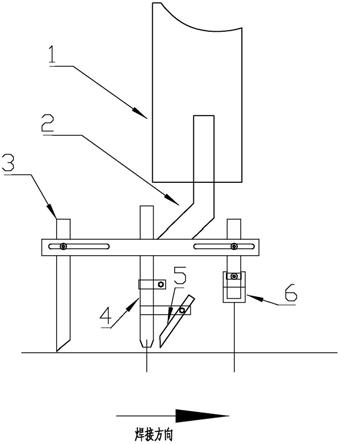

14.图1为本实用新型的结构示意图。

15.图2为本实用新型的激光检测位置示意图。

16.图3为本实用新型的工作示意图。

17.图4为图3的立体图。

18.图5为本实用新型的控制原理图。

19.图6为本实用新型的控制器的电气原理图。

20.图7为本实用新型的第二串口的电气原理图。

21.图中,1、焊接机器人末端轴,2、安装支架,3、焊剂回收管,4、埋弧焊枪,5、焊剂送料管,6、激光传感器。

具体实施方式:

22.为能清楚说明本方案的技术特点,下面通过具体实施方式,并结合其附图,对本实用新型进行详细阐述。

23.如图1-7中所示,一种直角坐标埋弧焊接机器人激光寻位跟踪装置,包括控制器、激光传感器、激光传感驱动器和焊接组件,所述焊接组件包括焊接机器人末端轴1,在焊接机器人末端轴1上连接有安装支架2,在安装支架2上设有埋弧焊枪4,在安装支架2上设有与埋弧焊枪4相配合的焊剂送料管5和焊剂回收管3,在安装支架2上沿焊接机器人焊接方向的前端安装有激光传感器6,所述激光传感器6用于识别焊缝的激光位置坐标;所述控制器通过第一串口和通讯线缆与激光传感驱动器相连,以将激光传感器6识别的激光位置坐标传输到控制器,所述激光传感驱动器通过第二串口和控制线缆与激光传感器6相连;在控制器上连接有存储器,所述存储器用于储存焊丝指向焊缝时的激光位置坐标;所述控制器通过电磁继电器与焊接机器人相连,以驱动焊接机器人控制埋弧焊枪的偏移动作。

24.所述第一串口为rs232串口,所述第二串口为rs485串口。

25.所述rs485串口的型号为sp3485,在rs485串口上设有8个引脚,所述rs485串口的六号引脚和七号引脚为数据传输引脚。

26.所述控制器为plc控制器,所述plc控制器的型号为s7-200,在plc控制器上设有多个引脚,所述plc控制器通过q1.3号引脚、q1.4号引脚和q1.6号引脚与存储器相连,所述plc控制器通过q0.3号引脚、q0.4号引脚和q0.5号引脚与电磁继电器相连。

27.在激光传感驱动器上连接有ac220v电源进行供电,保证激光传感驱动器和激光传感器6长时间持续进行工作。

28.在控制器上还设有数字i o单元和模拟量输出单元,预留接口,以丰富控制器的功能。

29.本实用新型实施例中的一种直角坐标埋弧焊接机器人激光寻位跟踪装置的工作原理为:基于控制器的集成控制和数据传输作用,配合激光传感器6等电气元件,能够替代现有的机械装置,极大的简化跟踪设备的安装过程,只需调整激光跟踪器检测模式即可实现多种焊缝特征的检测,实现起始点自动精确寻位、焊接过程实时跟踪、工件端点自动识别,减少了大量参数设置和人工操作,有效避免了误操作产生的焊接事故,真正实现无人值守智能焊接过程。

30.本实用新型实施例中的一种直角坐标埋弧焊接机器人激光寻位跟踪装置结构简单、成本低、易安装且为模块化设计,能够通过激光线扫描识别焊缝轮廓,将焊缝轮廓特征数据实时传送给控制器,控制器端能够将采集到的位置数据通过特定算法计算出焊枪应偏置的位置,以达到起始点寻位、焊接过程实时跟踪、断点自动识别的目的。

31.在整体方案中,主要包括控制器、激光传感器6、激光传感驱动器和焊接组件,焊接组件包括焊接机器人末端轴1,在焊接机器人末端轴1上连接有安装支架2,在安装支架2上设有埋弧焊枪4,在安装支架2上设有与埋弧焊枪4相配合的焊剂送料管5和焊剂回收管3,在安装支架2上沿焊接机器人焊接方向的前端安装有激光传感器6,激光传感器6用于识别焊缝的激光位置坐标;控制器通过第一串口和通讯线缆与激光传感驱动器相连,激光传感驱动器通过第二串口和控制线缆与激光传感器6相连,从而形成了整体硬件结构,并且依靠上述整体硬件结构实现起始点自动精确寻位、焊接过程实时跟踪和工件端点自动识别。

32.具体的,激光传感器6安装于机器人焊接方向的前端,然后依次是焊剂送料管5、埋弧焊枪4、焊剂回收管3,激光传感器6和埋弧焊枪4的距离称之为前置距离,通过控制器设定前置距离参数,移动焊接机器人和埋弧焊枪4直至焊丝指向要焊接的焊缝位置,激光线照射在焊缝两侧,以焊缝处作为特征点,通过激光传感器的相机采集当前激光位置图像后得出当前特征点的激光坐标ly(激光左右位置)和lz(激光高度位置),打样标定激光器和机器人焊枪位置后,控制器便储存了焊丝指向焊缝位置时激光坐标ly和lz数据。

33.特别说明的是,焊接机器人x轴和z轴运行方向分别对应激光坐标ly方向和lz方向,即焊枪的左右方向和上下方向。

34.对于起始点自动精确寻位功能,将焊枪移动至起焊点粗略位置,其范围是

±

15mm内;启动寻位功能激光传感器向控制器发送当前检测到的激光坐标ly1(左右位置)和lz1(高度位置)数据,控制器根据该数据与已储存的打样标定数据比对计算出焊枪x方向应偏移的数据为δx=ly1-ly,z方向应偏移的数据为δz=lz1-lz,δx为正数时机器人x轴向负方向运行,为负数时向正方向运行,δz为正数时机器人z轴向负方向运行,为负数时向正方向运行,焊枪开始以较低的安全速度根据δx和δz的数据向偏差减小的方向运行,运行过程中激光传感器实时返回ly1和lz1的激光坐标给控制器,控制器实时计算δx和δz的数

据,直至δx和δz为0时认为焊枪移动到了初始打样标定的坐标位置,执行动作到位,实现高精度起始点寻位过程。

35.对于焊接过程实时跟踪功能,激光坐标位置应为初始标定数据即ly和lz,该数据作为机器人焊接过程中的基准值,激光传感器与焊丝位置是一个固定的相对位置,需通过机器人x轴和z轴的偏移动作保证激光检测数据始终稳定的逼近于ly和lz才可保证焊丝一直在正确的焊缝上运行,激光线和焊丝前后距离为固定的前置距离,在前置距离长度内可以认为焊缝没有偏差,不需要进行跟踪控制,开始焊接后,激光传感器每隔200ms向控制器返回一个当前激光坐标值(ly1.ly2.ly3.....lyn和lz1.lz2.lz3......lzn)这样就形成了一个焊缝偏移轨迹,因此在每个点机器人都会计算出一个运动偏差数据以消除当前的焊缝偏移,即δx=ly1-ly和δz=lz1-lz,控制器实时控制焊枪的x轴和z轴向着消除δx和δz的方向运行,焊枪始终实时沿着一个绝对的坐标偏移位置运动,保证焊枪一直稳定的在正确焊缝位置焊接。

36.对于工件端点自动识别功能,焊接至工件末端激光线会离开焊缝轮廓位置,此时激光线照射位置与正常焊缝轮廓相差较大,检测到的数据与正常焊缝偏差数据也会相差较大,当检测到这个数据持续大于某一设定值时,控制器判定激光线已离开工件末端,此时焊枪与激光传感器6的距离为前置距离,机器人会继续焊接直至完成该前置距离的长度后自动停止焊接过程。

37.综上所述,本实用新型实施例中的一种直角坐标埋弧焊接机器人激光寻位跟踪装置基于控制器的集成控制和数据传输作用,配合激光传感器6等电气元件,能够替代现有的机械装置,极大的简化跟踪设备的安装过程,只需调整激光跟踪器检测模式即可实现多种焊缝特征的检测,实现起始点自动精确寻位、焊接过程实时跟踪、工件端点自动识别,减少了大量参数设置和人工操作,有效避免了误操作产生的焊接事故,真正实现无人值守智能焊接过程。

38.上述具体实施方式不能作为对本实用新型保护范围的限制,对于本技术领域的技术人员来说,对本实用新型实施方式所做出的任何替代改进或变换均落在本实用新型的保护范围内。

39.本实用新型未详述之处,均为本技术领域技术人员的公知技术。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1