一种控制干拉拉拔钢丝线温的双卷筒拉丝装置的制作方法

1.本实用新型涉及金属拉丝技术领域,具体涉及一种控制干拉拉拔钢丝线温的双卷筒拉丝装置。

背景技术:

2.钢帘线生产过程中需要将较粗规格的金属线材通过直进式拉丝机拉拔到一定的直径后再进行电镀,而金属线材拉拔时会产生较高的拉拔热,现有拉丝机一般为单卷筒水冷散热,在我们实际生产运用中发现普遍存在线温过高导致拉丝润滑粉碳化(夏季高温季节是尤为明显),影响拉拔效果,最终会影响钢丝表面质量。

技术实现要素:

3.本实用新型的目的在于提供一种控制干拉拉拔钢丝线温的双卷筒拉丝装置,以解决现有技术中拉丝过程中存在的线温过高影响拉拔效果的问题。

4.为达到上述目的,本实用新型是采用下述技术方案实现的:

5.一种控制干拉拉拔钢丝线温的双卷筒拉丝装置,包括多个依次连接的拉丝组件,所述拉丝组件包括模盒和主卷筒,所述主卷筒的一侧设有辅助卷筒;

6.所述辅助卷筒的中心轴和主卷筒的中心轴相平行,所述辅助卷筒转动连接在所述辅助卷筒中心轴外周;

7.所述辅助卷筒和所述主卷筒之间还设有导线轮装置;

8.金属线材从模盒出线端出线后经所述主卷筒进入至所述辅助卷筒的外周,经所述导线轮装置导向后再次经过所述主卷筒,并从所述主卷筒处进入至下一拉丝组件的模盒内。

9.进一步地,所述辅助卷筒和所述模盒分别位于所述主卷筒的两侧。

10.进一步地,所述主卷筒和辅助卷筒内部均设有循环冷却装置。

11.进一步地,所述导线轮装置包括第一导线轮和第二导线轮,金属线材经辅助卷筒出现后分别经过所述第一导线轮和第二导线轮的上下两侧后进入至主卷筒。

12.进一步地,所述辅助卷筒的外周喷涂有耐磨层。

13.进一步地,所述拉丝组件的数量设有四至八个。

14.根据上述技术方案,本实用新型的实施例至少具有以下效果:

15.1、本申请通过在主卷筒的一侧增加辅助卷筒,有效提高了钢丝拉拔过程中卷筒对钢丝线温的冷却效果,降低钢丝线温,防止润滑粉高温碳化导致润滑性能下降,稳定了钢丝拉拔效果和质量;

16.2、本申请通过将辅助卷筒和模盒分别设置在主卷筒的两侧,保证了钢丝绕线分别进过主卷筒和辅助卷筒的效果,保证了对钢丝线温的冷却效果。

附图说明

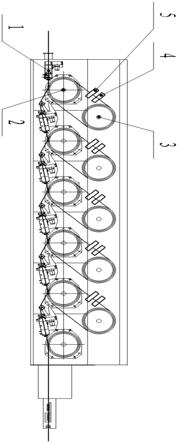

17.图1为本实用新型具体实施方式的整体结构示意图。

18.其中:1、模盒;2、主卷筒;3、辅助卷筒;4、第一导线轮;5、第二导线轮。

具体实施方式

19.为使本实用新型实现的技术手段、创作特征、达成目的与功效易于明白了解,下面结合具体实施方式,进一步阐述本实用新型。

20.需要说明的是,在本实用新型的描述中,术语“前”、“后”、“左”、“右”、“上”、“下”、“内”、“外”等指示的方位或位置关系为基于附图中所示的方位或位置关系,仅是为了便于描述本实用新型而不是要求本实用新型必须以特定的方位构造和操作,因此不能理解为对本实用新型的限制。本实用新型描述中使用的术语“前”、“后”、“左”、“右”、“上”、“下”指的是附图中的方向,术语“内”、“外”分别指的是朝向或远离特定部件几何中心的方向。

21.如图1所示,一种控制干拉拉拔钢丝线温的双卷筒拉丝装置,包括多个依次连接的拉丝组件,所述拉丝组件包括模盒1和主卷筒2,所述主卷筒2的一侧设有辅助卷筒3;所述辅助卷筒3的中心轴和主卷筒2的中心轴相平行,所述辅助卷筒3转动连接在所述辅助卷筒3中心轴外周;所述辅助卷筒3和所述主卷筒2之间还设有导线轮装置;金属线材从模盒1出线端出线后经所述主卷筒2进入至所述辅助卷筒3的外周,经所述导线轮装置导向后再次经过所述主卷筒2,并从所述主卷筒2处进入至下一拉丝组件的模盒1内。

22.本申请通过在主卷筒的一侧增加辅助卷筒,有效提高了钢丝拉拔过程中卷筒对钢丝线温的冷却效果,降低钢丝线温,防止润滑粉高温碳化导致润滑性能下降,稳定了钢丝拉拔效果和质量。

23.具体的,如图1所示,本申请设置了五个依次连接的拉丝组件,拉丝组件包括模盒1、主卷筒2、辅助卷筒3、第一导线轮4和第二导线轮5。前一个拉丝组件的钢丝经过主卷筒进入至下一拉丝组件的模盒内,在该拉丝组件内完成拉丝后再次进入下一拉丝组件的模盒1内,钢丝依次经过所有拉丝组件以保证拉丝效果。

24.在本申请中辅助卷筒3设置在主卷筒2的一侧,即主卷筒2与下一道次模盒1之间装配有辅助卷筒3。辅助卷筒3不需要在成品卷筒后装配使用。辅助卷筒3和其中心轴转动连接,其不需要通过中心轴带动其转动。辅助卷筒3的转动为被动转动,钢丝经过辅助卷筒3带动其转动。

25.为了保证辅助卷筒3对钢丝线材的降温效果,辅助卷筒3内设有循环冷却装置。同样的,主卷筒2内也设有循环冷却装置。辅助卷筒3和主卷筒2内的循环冷却装置均采用循环水进行冷却。具体的可在辅助卷筒以及主卷筒2的内部设置循环冷却水管,以保证对钢丝线材的冷却降温效果。

26.在一些实施例中,辅助卷筒3的外周表面喷涂有耐磨涂层。例如可喷涂碳化物涂层。喷涂涂层后能够提高辅助卷筒的硬度,增加卷筒的耐磨性。喷涂涂层可采用火焰喷涂法,采用此方法可在皮膜中产生一定的气孔,气孔率提高。当润滑剂和润滑粉填满气孔后,涂层的表面将自然形成一滋润层,可降低表面的摩擦系数,进而避免拉丝的表面产生刮伤与烧结的现象,还能够增加辅助卷筒3的寿命。

27.在一些实施例中,辅助卷筒3设置在主卷筒2的后方偏右位置,模盒1设置在主卷筒

2左前方。此种设计经模盒1出线的钢丝经主卷筒2的下部到辅助卷筒,经辅助卷筒3绕线后再经过主卷筒2的左侧绕过主卷筒2后进入至下一道次的模盒1,保证了钢丝在辅助卷筒3和主卷筒2上的绕线效果。

28.当机床进行钢丝拉拔时,所述的钢丝从模盒1出线后从主卷筒2下方开始积线并缠绕到工艺规定的高度要求,钢丝继续绕向辅助卷筒3继续进行积线缠绕一定高度;钢丝在辅助卷筒3上得到进一步冷却降温。第一导线轮4和第二导线轮5用于调节辅助卷筒3缠绕出来的钢丝走线方向,调整后的钢丝继续经过主卷筒2后进入下一道模盒,采用双卷筒后钢丝线温得到有效控制,有效防止了钢丝线温过高导致模盒润滑粉高温碳化现象。

29.由技术常识可知,本实用新型可以通过其它的不脱离其精神实质或必要特征的实施方案来实现。因此,上述公开的实施方案,就各方面而言,都只是举例说明,并不是仅有的。所有在本实用新型范围内或在等同于本实用新型的范围内的改变均被本实用新型包含。

技术特征:

1.一种控制干拉拉拔钢丝线温的双卷筒拉丝装置,其特征在于,包括多个依次连接的拉丝组件,所述拉丝组件包括模盒(1)和主卷筒(2),所述主卷筒(2)的一侧设有辅助卷筒(3);所述辅助卷筒(3)的中心轴和主卷筒(2)的中心轴相平行,所述辅助卷筒(3)转动连接在所述辅助卷筒(3)中心轴外周;所述辅助卷筒(3)和所述主卷筒(2)之间还设有导线轮装置;金属线材从模盒(1)出线端出线后经所述主卷筒(2)进入至所述辅助卷筒(3)的外周,经所述导线轮装置导向后再次经过所述主卷筒(2),并从所述主卷筒(2)处进入至下一拉丝组件的模盒(1)内。2.根据权利要求1所述的控制干拉拉拔钢丝线温的双卷筒拉丝装置,其特征在于,所述辅助卷筒(3)和所述模盒(1)分别位于所述主卷筒(2)的两侧。3.根据权利要求1所述的控制干拉拉拔钢丝线温的双卷筒拉丝装置,其特征在于,所述主卷筒(2)和辅助卷筒(3)内部均设有循环冷却装置。4.根据权利要求1所述的控制干拉拉拔钢丝线温的双卷筒拉丝装置,其特征在于,所述导线轮装置包括第一导线轮(4)和第二导线轮(5),金属线材经辅助卷筒(3)出现后分别经过所述第一导线轮(4)和第二导线轮(5)的上下两侧后进入至主卷筒(2)。5.根据权利要求1所述的控制干拉拉拔钢丝线温的双卷筒拉丝装置,其特征在于,所述辅助卷筒(3)的外周喷涂有耐磨层。6.根据权利要求1所述的控制干拉拉拔钢丝线温的双卷筒拉丝装置,其特征在于,所述拉丝组件的数量设有四至八个。

技术总结

本实用新型公开了一种控制干拉拉拔钢丝线温的双卷筒拉丝装置,包括多个依次连接的拉丝组件,拉丝组件包括模盒和主卷筒,主卷筒的一侧设有辅助卷筒;辅助卷筒的中心轴和主卷筒的中心轴相平行,辅助卷筒转动连接在辅助卷筒中心轴外周;辅助卷筒和主卷筒之间还设有导线轮装置;金属线材从模盒出线端出线后经主卷筒进入至辅助卷筒的外周,经导线轮装置导向后再次经过主卷筒,并从主卷筒处进入至下一拉丝组件的模盒内。本申请通过在主卷筒的一侧增加辅助卷筒,有效提高了钢丝拉拔过程中卷筒对钢丝线温的冷却效果,降低钢丝线温,防止润滑粉高温碳化导致润滑性能下降,稳定了钢丝拉拔效果和质量。和质量。和质量。

技术研发人员:刘祥 张正裕 刘湘慧 吴进 杨爱存 江明坤 陈刚

受保护的技术使用者:江苏兴达钢帘线股份有限公司

技术研发日:2021.08.13

技术公布日:2022/1/25

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1