发动机舱边梁前段焊接分总成的制作方法

1.本实用新型涉及夹具技术领域,具体为发动机舱边梁前段焊接分总成。

背景技术:

2.发动机舱边梁前段焊接分总成夹具,目前多采用传统气动夹具或机器人半电控夹具,人工装件后不能有效的检测出产品是否漏装或者错装就直接焊接,从而导致错误的产品焊接,给公司增加成本,焊接效率低下,以及增加焊接线工人及品质人员的工作量。

技术实现要素:

3.本实用新型针对的目的是解决以上缺陷,自动判断零件防漏和防错,提高焊接效率。

4.为了解决上述技术问题,本实用新型采用如下技术方案:

5.发动机舱边梁前段焊接分总成,包括基板底座、定位单元、气控单元和电控单元,电控单元包括plc集成模块电控箱、电控阀、电控开关和感应器,plc集成模块电控箱安装于基板底座一端的顶面,电控开关安装于基板底座另一端的顶面,电控阀安装于基板底座侧面,定位单元包括定位块、压力臂、压块和压臂限位块,所述基板底座顶面设有若干个支架,感应器安装在支架上,气控单元包括三轴气缸、强力压紧气缸、气控三联件和薄型气缸,强力压紧气缸安装在支架顶面,压力臂安装在强力压紧气缸的上端,压块安装在压力臂一端的底面,压臂限位块安装在压力臂另一端的底面,强力压紧气缸用于控制压力臂的开合,所述基板底座两端顶面均设有支撑台,所述支撑台顶面设有撑块,定位块安装在支撑台顶面,所述定位块设有定位销。

6.优选的,所述定位销包括主定位销和副定位销,所述支撑台包括安装在基板底座左端的左支撑台和安装在基板底座右端的右支撑台,主定位销安装在右支撑台的定位块上,副定位销安装在左支撑台的定位块上。主定位销和副定位销的作用是确定工件的位置。

7.优选的,所述基板底座顶面一端设有增高架,三轴气缸安装在增高架顶端,气控三联件安装在基板底座的侧面,所述基板底座顶面设有增高台,增高台顶面设有滑动导轨,滑动导轨两端设有导轨限位块,薄型气缸安装在增高台顶面的一端。三轴气缸的作用是对工件进行位移,气控三联件的作用是为气缸提供动力。

8.优选的,所述基板底座顶端设有吊耳,所述基板底座底面设有若干个脚轮。吊耳的作用是方便移动,脚轮的作用是方便移动。

9.优选的,所述基板底座底面设有快速定位机构,快速定位机构设有锁紧销。快速定位机构的作用是与工作台连接。

10.优选的,基板底座边缘设有气缸防护罩,强力压紧气缸置于气缸防护罩内。气缸防护罩的作用是防止气缸损伤。

11.本实用新型的有益效果如下:

12.本实用新型与现有技术相比,本实用新型只需把夹具推入机器人工位上,基板底

座单元下的快速定位机构与机器人连接块连接在一起,推入锁紧销定位其夹具在机器人工位上的位置,连接机器人控制线到夹具plc控制程序电控箱上的端口,通过电控开关打开所有气控单元,按生产工艺流程图将各个零件装入夹具的定位块、定位销中,然后关闭锁紧气控单元,若气控单元没有动作,plc程序会出现警报提示,此时表明有零件漏装或者错装,感应器未能感应到零件的形状特征,从而将信号传入plc控制系统内,此时人工检查,只需要根据警报提示将相应位置的零件进行补装或纠正位置,使其感应器能检查到产品的形状特征即可,排除警报,气控单元压紧。焊接程序会根据夹具plc程序设置的步骤检查没有警报并压紧后自动焊接。焊接过程无需人为再进行查看,焊接完成,所有气控单元会自动打开,然后取出焊接产品。从而提高焊接效率和减少错误产品的焊接。

附图说明

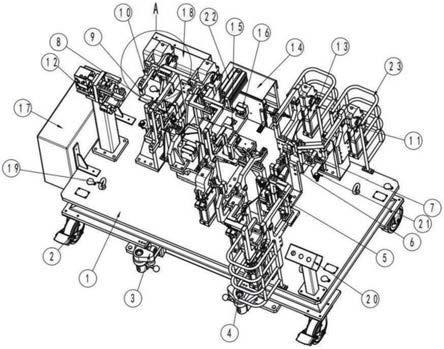

13.图1为本实用新型结构示意图;

14.图2为本实用新型结构俯视图;

15.图3为本实用新型图1中a结构示意图;

16.图中:1为基板底座、2为脚轮、3为快速定位机构、4为锁紧销、5为撑块、6为定位块、7为主定位销、8为副定位销、9为压块、10为压力臂、11为压臂限位块、12为三轴气缸、13为强力压紧气缸、14为气控三联件、15为滑动导轨、16为导轨限位块、17为plc集成模块电控箱、18为电控阀、19为吊耳、20为电控开关、21为感应器、22为薄型气缸、23为气缸防护罩。

具体实施方式

17.为了便于本领域技术人员的理解,下面结合实施例与附图对本实用新型作进一步的说明,实施方式提及的内容并非对本实用新型的限定。以下结合附图对本实用新型进行详细的描述。

18.请参阅图1-3其具体实施的发动机舱边梁前段焊接分总成,包括基板底座1、定位单元、气控单元和电控单元,电控单元包括plc集成模块电控箱17、电控阀18、电控开关20和感应器21,plc集成模块电控箱17安装于基板底座1一端的顶面,电控开关20安装于基板底座1另一端的顶面,电控阀18安装于基板底座1侧面,定位单元包括定位块6、压力臂10、压块9和压臂限位块11,所述基板底座1顶面设有若干个支架,感应器21安装在支架上,气控单元包括三轴气缸12、强力压紧气缸13、气控三联件14和薄型气缸22,强力压紧气缸13安装在支架顶面,压力臂10安装在强力压紧气缸13的上端,压块9安装在压力臂10一端的底面,压臂限位块11安装在压力臂10另一端的底面,强力压紧气缸13用于控制压力臂10的开合,所述基板底座1两端顶面均设有支撑台,所述支撑台顶面设有撑块5,定位块6安装在支撑台顶面,所述定位块6设有定位销。

19.所述定位销包括主定位销7和副定位销8,所述支撑台包括安装在基板底座1左端的左支撑台和安装在基板底座1右端的右支撑台,主定位销7安装在右支撑台的定位块6上,副定位销8安装在左支撑台的定位块6上。主定位销7和副定位销8的作用是确定工件的位置。

20.所述基板底座1顶面一端设有增高架,三轴气缸12安装在增高架顶端,气控三联件14安装在基板底座1的侧面,所述基板底座1顶面设有增高台,增高台顶面设有滑动导轨15,

滑动导轨15两端设有导轨限位块16,薄型气缸22安装在增高台顶面的一端。三轴气缸12的作用是对工件进行位移,气控三联件14的作用是为气缸提供动力。

21.所述基板底座1顶端设有吊耳19,所述基板底座1底面设有若干个脚轮2。吊耳19的作用是方便移动,脚轮2的作用是方便移动。所述基板底座1底面设有快速定位机构3,快速定位机构3设有锁紧销4。快速定位机构3的作用是与工作台连接。基板底座1边缘设有气缸防护罩23,强力压紧气缸13置于气缸防护罩23内。气缸防护罩23的作用是防止气缸损伤。

22.把夹具推入机器人工位上,基板底座1单元下的快速定位机构3与机器人连接块连接在一起,推入锁紧销4定位其夹具在机器人工位上的位置,连接机器人控制线到夹具plc集成模块电控箱17上的端口,通过电控开关20打开所有气控单元,按生产工艺流程图将各个零件装入夹具的定位块6、主定位销7、副定位销8中,然后关闭锁紧气控单元,若气控单元没有动作,plc程序会出现警报提示,此时表明有零件漏装或者错装,感应器21未能感应到零件的形状特征,从而将信号传入plc控制系统内,此时人工检查,根据警报提示将相应位置的零件进行补装或纠正位置,使其感应器21能检查到产品的形状特征即可,排除警报气控单元压紧。焊接程序会根据夹具plc程序设置的步骤检查没有警报并压紧后自动焊接。焊接完成,所有气控单元会自动打开,然后取出焊接产品。

23.以上所述,仅是本实用新型较佳实施例而已,并非对本实用新型作任何形式上的限制,虽然本实用新型以较佳实施例公开如上,然而并非用以限定本实用新型,任何熟悉本专业的技术人员,在不脱离本实用新型技术方案范围内,当利用上述揭示的技术内容作出些许变更或修饰为等同变化的等效实施例,但凡是未脱离本实用新型技术方案内容,依据本实用新型技术是指对以上实施例所作的任何简单修改、等同变化与修饰,均属于本实用新型技术方案的范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1