一种车铣复合加工中心的自动上料装置的制作方法

1.本实用新型涉及机械加工技术领域,特别是一种车铣复合加工中心的自动上料装置。

背景技术:

2.加工中心是带有刀库和自动换刀装置的一种高度自动化的多功能数控机床,工件在加工中心上经一次装夹后,数字控制系统能控制机床按不同工序,自动选择和更换刀具,自动改变机床主轴转速、进给量和刀具相对工件的运动轨迹及其他辅助机能,依次完成工件几个面上多工序的加工,并且有多种换刀或选刀功能,从而使生产效率大大提高,为提高加工中心的加工效率,通常加工中心设置有自动上料装置,但是现有的车铣复合加工中心的自动上料装置还存在一些问题:

3.现有的车铣复合加工中心的自动上料装置通常仅能将工件进行逐个上料,上料时需要上料组件不断取料,取料的时间较长,上料的效率较低,影响加工生产的效率。

技术实现要素:

4.本实用新型的目的在于克服现有技术的缺点,提供一种车铣复合加工中心的自动上料装置。

5.本实用新型的目的通过以下技术方案来实现:一种车铣复合加工中心的自动上料装置,包括固定机架,所述固定机架的顶端固定安装有伺服电机,所述伺服电机的输出轴通过减速器固定安装有转动架,所述转动架的内部固定安装有气缸,所述气缸的一端固定安装有上料架,所述上料架的内部固定安装有液压伸缩杆,所述液压伸缩杆的一端固定连接有夹持组件,通过伺服电机、转动架、气缸、上料架、液压伸缩杆和夹持组件相互配合进行取料和放料,对工件的位置进行改变,实现自动上料。

6.优选的,所述固定机架顶部的一端设置有上料组件,所述固定机架中部的一端设置有加工卡盘,所述固定机架的另一端活动连接有防护罩,所述固定机架顶部的一端开设有和上料组件相连通的上料槽,通过上料组件将工件输送到夹持组件能够对工件进行夹持的位置,增强上料的便利性。

7.优选的,所述上料组件包括支撑架、输送机构和防护架,所述支撑架和固定机架固定连接,所述支撑架的顶端固定安装有输送机构,所述支撑架的一端固定安装有防护架,所述防护架位于输送机构的上方,所述防护架的一端开设有出料槽,通过支撑架对输送机构进行支撑固定,通过输送机构对工件进行输送,通过防护架对输送的工件进行防护,通过支撑架、输送机构和防护架相互配合增强工件输送的稳定性。

8.优选的,所述伺服电机位于固定机架的内部,所述伺服电机位于固定机架加工卡盘的斜上方,通过伺服电机为转动架转动提供动力。

9.优选的,所述转动架的一端和固定机架转动连接,所述转动架的一端开设有和伺服电机相适配的连接槽,所述转动架的内部开设有和气缸相适配的固定槽,通过转动架对

伺服电机输出的扭矩进行传动。

10.优选的,所述气缸和上料架均有三个,三个所述气缸和上料架圆周阵列于转动架的表面,所述上料架的一端开设有和气缸相适配的槽口,所述上料架另一端开设有和夹持组件相适配的活动槽,通过三个气缸和上料架将夹持组件移动到不同的位置,便于将工件移动到不同的位置,提高上料的便利性。

11.优选的,所述液压伸缩杆和夹持组件的数量为上料架数量的两倍,所述夹持组件包括夹持板、防护垫和磁铁块,所述夹持板的顶端和液压伸缩杆固定连接,所述夹持板的底部固定连接有防护垫,所述夹持板的一端固定连接有磁铁块,通过防护垫对夹持板进行防护,通过磁铁块便于对工件进行夹持,提高夹持组件夹持工件的稳定性。

12.本实用新型具有以下优点:

13.该车铣复合加工中心的自动上料装置,控制伺服电机带动转动架转动,使转动架通过气缸带动上料架转动,使上料架通过液压伸缩杆带动夹持组件转动,通过液压伸缩杆对夹持组件进行控制,通过夹持组件将上料组件输送的待加工工件进行夹持,将夹持的工件移动到加工卡盘进行加工,通过六个夹持组件相互配合依次循环对工件进行夹持移动,节省了取料的时间,进而能够有效的对工件进行循环自动上料,节省了上料的时间,提高了加工生产的效率。

附图说明

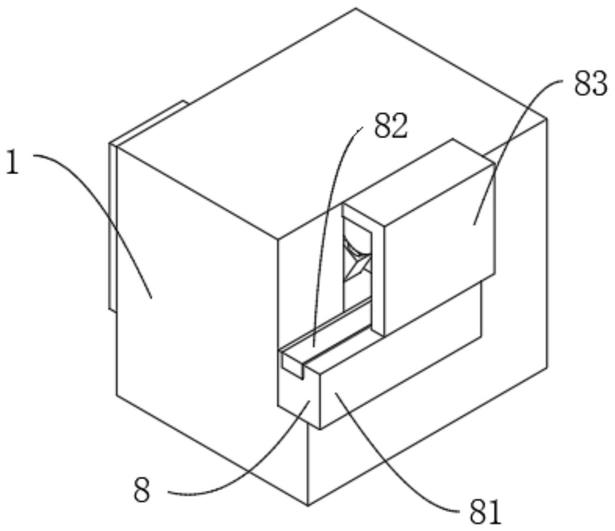

14.图1为本实用新型的结构示意图;

15.图2为本实用新型的局部结构示意图;

16.图3为本实用新型转动架的结构示意图;

17.图4为本实用新型上料架的剖面结构示意图;

18.图中:1-固定机架,2-伺服电机,3-转动架,4-气缸,5-上料架,6-液压伸缩杆,7-夹持组件,71-夹持板,72-防护垫,73-磁铁块,8-上料组件,81-支撑架,82-输送机构,83-防护架。

具体实施方式

19.下面结合附图对本实用新型做进一步的描述,但本实用新型的保护范围不局限于以下所述。

20.如图1到图4所示,一种车铣复合加工中心的自动上料装置,包括固定机架1,固定机架1的顶端固定安装有伺服电机2,伺服电机2的输出轴通过减速器固定安装有转动架3,转动架3的内部固定安装有气缸4,气缸4的一端固定安装有上料架5,上料架5的内部固定安装有液压伸缩杆6,液压伸缩杆6的一端固定连接有夹持组件7,通过伺服电机2、转动架3、气缸4、上料架5、液压伸缩杆6和夹持组件7相互配合进行取料和放料,对工件的位置进行改变,实现自动上料,固定机架1顶部的一端设置有上料组件8,固定机架1中部的一端设置有加工卡盘,固定机架1的另一端活动连接有防护罩,固定机架1顶部的一端开设有和上料组件8相连通的上料槽,通过上料组件8将工件输送到夹持组件7能够对工件进行夹持的位置,增强上料的便利性,上料组件8包括支撑架81、输送机构82和防护架83,支撑架81和固定机架1固定连接,支撑架81的顶端固定安装有输送机构82,支撑架81的一端固定安装有防护架

83,防护架83位于输送机构82的上方,防护架83的一端开设有出料槽,通过支撑架81对输送机构82进行支撑固定,通过输送机构82对工件进行输送,通过防护架83对输送的工件进行防护,通过支撑架81、输送机构82和防护架83相互配合增强工件输送的稳定性。

21.伺服电机2位于固定机架1的内部,伺服电机2位于固定机架1加工卡盘的斜上方,通过伺服电机2为转动架3转动提供动力,转动架3的一端和固定机架1转动连接,转动架3的一端开设有和伺服电机2相适配的连接槽,转动架3的内部开设有和气缸4相适配的固定槽,通过转动架3对伺服电机2输出的扭矩进行传动。

22.气缸4和上料架5均有三个,三个气缸4和上料架5圆周阵列于转动架3的表面,上料架5的一端开设有和气缸4相适配的槽口,上料架5另一端开设有和夹持组件7相适配的活动槽,通过三个气缸4和上料架5将夹持组件7移动到不同的位置,便于将工件移动到不同的位置,提高上料的便利性,液压伸缩杆6和夹持组件7的数量为上料架5数量的两倍,夹持组件7包括夹持板71、防护垫72和磁铁块73,夹持板71的顶端和液压伸缩杆6固定连接,夹持板71的底部固定连接有防护垫72,夹持板71的一端固定连接有磁铁块73,通过防护垫72对夹持板71进行防护,通过磁铁块73便于对工件进行夹持,提高夹持组件7夹持工件的稳定性。

23.本实用新型的工作过程如下:使输送机构82对工件进行输送,控制伺服电机2带动转动架3转动,使转动架3通过气缸4带动上料架5转动,使上料架5通过液压伸缩杆6带动夹持组件7转动,通过液压伸缩杆6对夹持组件7进行控制,控制转动架3将夹持组件7移动到输送机构82的上方,使防护垫72和输送机构82的顶面贴合,控制液压伸缩杆6带动夹持板71对工件进行夹持,将工件夹持后控制气缸4收缩,控制伺服电机5将夹持的工件移动到待加工位置,将待加工位置的工件移动到加工卡盘的位置,使加工卡盘对工件进行卡死,通过六个夹持组件7相互配合依次循环对工件进行夹持移动。

24.尽管已经示出和描述了本实用新型的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本实用新型的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本实用新型的范围由所附权利要求及其等同物限定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1