一种盘齿压装装置的制作方法

1.本实用新型涉及机械制造领域,特别涉及一种盘齿压装装置。

背景技术:

2.目前在给盘齿压装配件的时候,仅通过定位轴定位,虽然有定位套辅助确定配件位置和角度,但在压装过程中容易晃动,压装的配件容易压歪,而且还容易刮伤盘齿内孔壁,影响压装到位的效率,直接影响压装后的使用效果,压装效率低。

技术实现要素:

3.本实用新型要解决的技术问题是提供了一种既能保证压装效率,还能保证压装位置准确性的盘齿压装装置。

4.本实用新型的技术方案如下:

5.一种盘齿压装装置,包括底座,在所述底座上设有底板,在所述底板上设有压装筒,在所述压装筒的下端设有安装孔,该压装筒的上端设有让位孔,在所述安装孔与让位孔之间连通设有连接孔,在所述安装孔内设有压簧,在该连接孔内穿设有芯轴,在所述芯轴的下端设有挡板,所述压簧的下端面与底板上端面的对应位置抵接,该压簧的上端面与挡板下端面的对应位置抵接,该芯轴的上端向上穿设出让位孔,所述芯轴的穿出端设有限位块,在该上限位块上端面的中部设有定位销;在所述压装筒上对应连接孔的位置处设有第一排气孔,该压装筒上对应第一安装孔的大径孔位置处设有第二排气孔;在所述底座上设有支架,在所述支架上设有气缸,所述气缸的输出端向下伸出支架,该气缸的输出端设有压头,所述压头下端面的中部设有凸台,在所述凸台上设有定位柱,所述定位销的上端面设有锥孔,所述定位柱的下端设有一段锥形柱,所述锥形柱的锥度与锥孔的锥度相同。

6.采用上述结构,先把盘齿套设在限位块上,盘齿下端的对应位置与压装套的上端面抵接,再把待压装的配件套设在定位销上,然后启动气缸,带动压头向下移动,压头先伸入待压装的配件内并与定位销抵接,此时,压头上的凸台下端面与待压装配件的上端面抵接,接着,由定位销带动限位块继续向下移动,待压装配件也随之一起移动并被压入盘齿内,当压头的下端面与盘齿的上端面抵接时,即安装到位,最后,气缸带动压头回移,取下盘齿即可;在压装过程中,芯轴下移由挡板挤压压簧,压簧起到缓冲压力的作用,并保证压装过程的平稳性,同时,设置的第一排气孔和第二排气孔除了保证压装筒内、外气压一致,还能散热,不仅能降低芯轴位置的磨损,还能避免影响弹簧的性能,同时也可以作为观察孔使用,以保证压装效率,结构简单紧凑,使用便捷。

7.为了便于排气,又便于排出磨损杂质,作为优选,所述芯轴的外径与连接孔的孔径相互适配,且在所述芯轴的外侧壁上并排设有两个环槽。

8.为了避免压装干涉并保证压装到位,作为优选,所述限位块的外径尺寸小于让位孔的孔径尺寸。

9.为了便于压装多种规格的配件,并便于换装,作为优选,所述定位销与限位块螺接

固定。

10.为了保证压装过程的稳定性,避免晃动,作为优选,所述锥孔的深度与锥形柱的长度相同。

11.为了便于加工,并便于换装,作为优选,所述凸台与定位柱为一体加工成型,所述凸台与压头螺接固定。

12.有益效果:本实用新型在压装套上设置排气孔,有利于排气且便于排屑,在定位销设置锥孔,并在定位柱上设置相适配的锥形柱,与压簧一起共同保证压装的稳定性,在压头上设置凸台保证压装位置的准确性,结构简单紧凑,使用便捷。

附图说明

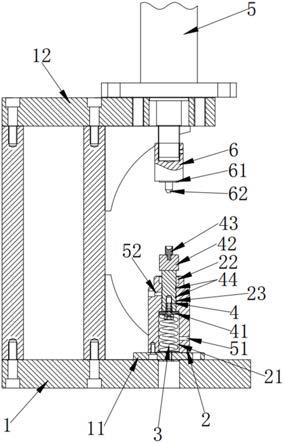

13.图1为本实用新型的结构示意图。

14.图2为本实用新型的使用状态图。

具体实施方式

15.下面结合附图对本实用新型作进一步说明。

16.由图1和图2所示,本实用新型包括底座1,在所述底座1上设有底板11,在所述底板11上设有压装筒2,在所述压装筒2的下端设有安装孔21,该压装筒2的上端设有让位孔22,在所述安装孔21 与让位孔22之间连通设有连接孔23,在所述安装孔21内设有压簧3,在该连接孔23内穿设有芯轴4,在所述芯轴4的下端设有挡板41,所述压簧3的下端面与底板11上端面的对应位置抵接,该压簧3的上端面与挡板41下端面的对应位置抵接,该芯轴4的上端向上穿设出让位孔22,所述芯轴4的穿出端设有限位块42,所述限位块42的外径尺寸小于让位孔22的孔径尺寸,在该上限位块42上端面的中部螺接有定位销43;所述芯轴4的外径与连接孔23的孔径相互适配,且在所述芯轴4的外侧壁上并排设有两个环槽44。

17.在所述压装筒2上对应连接孔23的位置处设有第一排气孔51,该压装筒2上对应第一安装孔21的大径孔位置处设有第二排气孔52;

18.在所述底座1上设有支架12,在所述支架上设有气缸5,所述气缸5的输出端向下伸出支架12,该气缸5的输出端设有压头6,所述压头6下端面的中部设有凸台61,在所述凸台61上设有定位柱62,所述凸台61与定位柱62为一体加工成型,所述凸台61与压头6螺接固定;所述定位销43的上端面设有锥孔,所述定位柱62的下端设有一段锥形柱,所述锥形柱的锥度与锥孔的锥度相同,该锥孔的深度与锥形柱的长度相同。

19.本实用新型的使用方法如下:

20.如图1到图2所示,先把盘齿(图2中虚线位置)套设在限位块 42上,盘齿下端的对应位置与压装套2的上端面抵接,再把待压装的配件套设在定位销43上,然后启动气缸5,带动压头6向下移动,定位柱62先伸入待压装的配件内并与定位销43抵接,锥形柱的外壁与锥孔的孔壁完全贴合,此时,压头6上的凸台61下端面与待压装配件的上端面抵接,接着,由定位销43带动限位块42继续向下移动,待压装配件也随之一起移动并被压入盘齿内;当压头6的下端面与盘齿的上端面抵接时,即安装到位,最后,气缸5带动压头6回移,取下盘齿即可。

21.在压装过程中,芯轴4下移由挡板41挤压压簧3,压簧3起到缓冲压力的作用,并保证压装过程的平稳性,同时,设置的第一排气孔51和第二排气孔52除了保证压装筒2内、外

气压一致,还能散热,避免影响弹簧3的性能;在芯轴4的移动过程中,由于芯轴 4的外径与连接孔23的孔径相互适配,间隙很小,为了避免杂质阻滞芯轴4的移动,设置环槽44和第二排气孔52不仅能排气和排屑,还由此能降低芯轴4位置的磨损,两个排气孔同时也可以作为观察孔使用,以保证压装效率,结构简单紧凑,使用便捷。

22.需要说明的是,凸台61和定位柱62为车加工一体成型,主要是保证安装中心度的准确性,如凸台61和定位柱62是拆分组装形式,会由于加工误差而影响安装误差,一体加工成型保证压装准确性。

23.本实用新型未描述部分与现有技术一致,在此不做赘述。

24.以上仅为本实用新型的实施方式,并非因此限制本实用新型的专利范围,凡是利用本实用新型说明书及附图内容所作的等效结构,直接或间接运用在其他相关的技术领域,均同理在本实用新型的专利保护范围之内。

技术特征:

1.一种盘齿压装装置,其特征在于:包括底座(1),在所述底座(1)上设有底板(11),在所述底板(11)上设有压装筒(2),在所述压装筒(2)的下端设有安装孔(21),该压装筒(2)的上端设有让位孔(22),在所述安装孔(21)与让位孔(22)之间连通设有连接孔(23),在所述安装孔(21)内设有压簧(3),在该连接孔(23)内穿设有芯轴(4),在所述芯轴(4)的下端设有挡板(41),所述压簧(3)的下端面与底板(11)上端面的对应位置抵接,该压簧(3)的上端面与挡板(41)下端面的对应位置抵接,该芯轴(4)的上端向上穿设出让位孔(22),所述芯轴(4)的穿出端设有限位块(42),在该上限位块(42)上端面的中部设有定位销(43);在所述压装筒(2)上对应连接孔(23)的位置处设有第一排气孔(51),该压装筒(2)上对应第一安装孔(21)的大径孔位置处设有第二排气孔(52);在所述底座(1)上设有支架(12),在所述支架上设有气缸(5),所述气缸(5)的输出端向下伸出支架(12),该气缸(5)的输出端设有压头(6),所述压头(6)下端面的中部设有凸台(61),在所述凸台(61)上设有定位柱(62),所述定位销(43)的上端面设有锥孔,所述定位柱(62)的下端设有一段锥形柱,所述锥形柱的锥度与锥孔的锥度相同。2.根据权利要求1所述的一种盘齿压装装置,其特征在于:所述芯轴(4)的外径与连接孔(23)的孔径相互适配,且在所述芯轴(4) 的外侧壁上并排设有两个环槽(44)。3.根据权利要求1所述的一种盘齿压装装置,其特征在于:所述限位块(42)的外径尺寸小于让位孔(22)的孔径尺寸。4.根据权利要求1所述的一种盘齿压装装置,其特征在于:所述定位销(43)与限位块(42)螺接固定。5.根据权利要求1所述的一种盘齿压装装置,其特征在于:所述锥孔的深度与锥形柱的长度相同。6.根据权利要求1所述的一种盘齿压装装置,其特征在于:所述凸台(61)与定位柱(62)为一体加工成型,所述凸台(61)与压头(6)螺接固定。

技术总结

本实用新型公开了一种盘齿压装装置,包括底座(1),在所述底座(1)上设有底板(11),在所述底板(11)上设有压装筒(2),在所述压装筒(2)上内设有压簧(3)、芯轴(4)、第一排气孔(51)和第二排气孔(52);所述芯轴(4)上设有限位块(42)和定位销(43);在所述底座(1)上设有支架(12),在所述支架上设有与气缸(5)连接的压头(6),所述压头(6)下端设有凸台(61)和定位柱(62)。本实用新型在压装套上设置排气孔,有利于排气且便于排屑,在定位销设置锥孔,并在定位柱上设置相适配的锥形柱,与压簧一起共同保证压装的稳定性,在压头上设置凸台保证压装位置的准确性,结构简单紧凑,使用便捷。使用便捷。使用便捷。

技术研发人员:左乐

受保护的技术使用者:重庆新兴齿轮有限公司

技术研发日:2021.09.18

技术公布日:2022/1/18

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1