艾柱制作成型装置的制作方法

1.本实用新型涉及艾柱加工技术领域,特别是一种艾柱制作成型装置。

背景技术:

2.现有的艾柱中其中一类呈圆锥型,现有的艾柱成型装置在制作圆锥形艾柱时,需要在锥形模具中对艾绒挤压成型,由于艾柱被挤压在锥形模具中,因此较难从锥形模具中取出。

3.而现有的装置大多是在锥形模具的底部开设开口,使用杆状结构将艾柱从锥形模具中顶出,使用上述方案,在顶出艾柱的过程中,容易对已成型的艾柱产生破坏。

技术实现要素:

4.本实用新型的目的在于针对以上现有技术的不足,提供一种艾柱制作成型装置,达到在对艾绒进行挤压成型后,方便取出艾柱的目的。

5.本实用新型所提供的一种艾柱制作成型装置,包括主支架;其特征在于:所述的主支架通过升降翻转机构与成型机构转动配合,成型机构的上方安装有挤压机构;所述的升降翻转机构包括伸缩装置、滑动架和旋转气缸,主支架通过伸缩装置与滑动架滑动配合,滑动架的两端分别安装有旋转气缸;所述的成型机构包括安装架、半锥形模具和限位板,安装架上设有通孔,安装架通孔的两侧分别设有滑道,安装架的通孔内设有两半锥形模具,两半锥形模具组合成完整的锥形模具,半锥形模具与安装架相配合;所述的限位板通过伸缩杆与安装架连接,限位板上安装有定位板,定位板与半锥形模具连接,旋转气缸与安装架相配合。

6.上述的主支架的两侧板上分别安装有导轨,滑动架的两端分别安装有滑块,滑块上设有与导轨相配合的导向槽,导轨与滑块的导向槽相配合。

7.上述的两半锥形模具的上端安装有导向板,其中一半锥形模具的导向板放置在滑道内与其滑动配合,另一半锥形模具的导向板固定安装在安装架上。

8.上述的定位板与与滑道滑动配合的半锥形模具的导向板连接。

9.上述的伸缩装置为液压伸缩缸、气动伸缩缸和电动伸缩杆。

10.上述的挤压机构包括转动轴、压板、传动机构和电动机,主支架的上端板上设有通孔,主支架的通孔与转动轴转动配合,转动轴的下端与压板连接,上端通过传动机构依次与电动机连接,压板与两半锥形模具形成的模具相对应。

11.上述的压板呈圆台状,圆台的尺寸与半锥形模具相对应。

12.与现有技术相比较,本实用新型具有以下突出的有益效果:

13.1、本实用新型的压板在挤压模具中艾绒时,能够不断转动,减轻了直接下压的压力,而又能够将艾绒压实成型,延长了模具的使用寿命;

14.2、本实用新型的模具分为两半部分,在艾绒压实成型后,成型机构能够在升降翻转机构的作用下旋转180

°

后,锥形模具的两半部分分离,从而能够便于将成型后的艾绒取

出。

附图说明

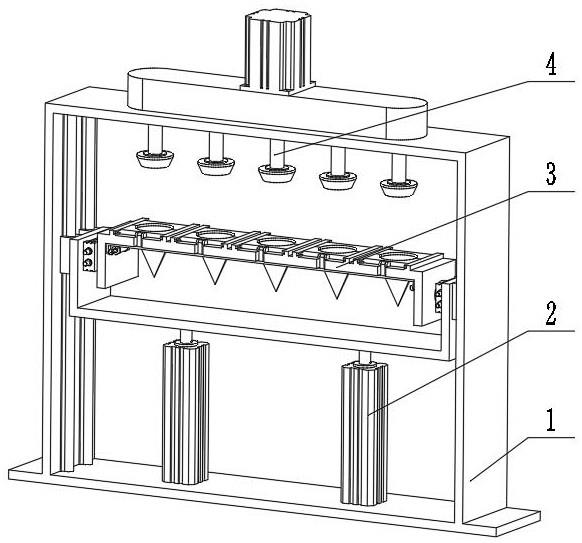

15.图1是本实用新型的结构示意图。

16.图2是本实用新型的正视图。

17.图3是本实用新型的成型机构的结构示意图。

具体实施方式

18.下面结合说明书附图和具体实施方式对本实用新型进一步说明。

19.如图1和2所示,本实用新型包括主支架1、挤压机构4、成型机构3和升降翻转机构2。

20.所述的主支架1通过升降翻转机构2与成型机构3转动配合,成型机构3的上方安装有挤压机构4。

21.所述的升降翻转机构2包括伸缩装置201、滑动架202和旋转气缸203,伸缩装置201的下端与主支架1的底板固定连接,上端与滑动架202固定连接,滑动架202与主支架1的两侧板滑动配合,主支架1的两侧板上分别安装有导轨101,滑动架202的两端分别安装有滑块102,滑块102上设有与导轨101相配合的导向槽,导轨101与滑块102的导向槽相配合,滑动架202的两端分别安装有旋转气缸203。

22.所述的伸缩装置201为液压伸缩缸、气动伸缩缸和电动伸缩杆。

23.如图3所示,所述的成型机构3包括安装架301、半锥形模具306和限位板304,安装架301的上端板上设有多个均匀分布的通孔,安装架301通孔的两侧分别设有滑道,安装架301的通孔内设有两半锥形模具306,两半锥形模具306组合成一上端开口的锥形模具,两半锥形模具306的上端安装有导向板305,其中一半锥形模具306的导向板305放置在滑道内与其滑动配合,另一半锥形模具306的导向板305固定安装在安装架301上。

24.所述的限位板304通过伸缩杆302与安装架301连接,限位板304上安装有多个均匀分布的定位板303,定位板303与与滑道滑动配合的半锥形模具306的导向板305连接,当启动伸缩杆302时,伸缩杆302带动与滑道滑动配合的半锥形模具306运动,使两半锥形模具306分离。

25.所述的旋转气缸203与安装架301相配合,当启动旋转气缸203时,旋转气缸203能够带动安装架301翻转180

°

。

26.所述的挤压机构4包括转动轴402、压板401、传动机构和电动机403,主支架1的上端板上设有多个均匀排列的通孔,主支架1的多个通孔分别与转动轴402转动配合,转动轴402的下端与压板401固定连接,上端通过传动机构依次与电动机403连接,压板401与两半锥形模具306形成的模具相对应。

27.所述的压板401呈圆台状,圆台的尺寸与半锥形模具306相对应。

28.操作流程如下:使用本实用新型时,将艾绒放置在两半锥形模具306形成的模具内,启动挤压机构4,使电动机403通过传动机构分别带动转动轴402转动,转动轴402带动压板401旋转,继而启动升降翻转机构2的伸缩装置201,使其带动成型机构3向上运动,直至挤压机构4的压板401将模具内的艾绒挤压成型后,使升降翻转机构2的伸缩装置201复位,启

动旋转气缸203,使其翻转180

°

,启动成型机构3的伸缩杆302,使两半锥形模具306分离,从而使成型的艾柱从半锥形模具306中落到滑动架202上。

29.需要说明的是,本实用新型的特定实施方案已经对本实用新型进行了详细描述,对于本领域的技术人员来说,在不背离本实用新型的精神和范围的情况下对它进行的各种显而易见的改变都在本实用新型的保护范围之内。

技术特征:

1.一种艾柱制作成型装置,包括主支架(1);其特征在于:所述的主支架(1)通过升降翻转机构(2)与成型机构(3)转动配合,成型机构(3)的上方安装有挤压机构(4);所述的升降翻转机构(2)包括伸缩装置(201)、滑动架(202)和旋转气缸(203),主支架(1)通过伸缩装置(201)与滑动架(202)滑动配合,滑动架(202)的两端分别安装有旋转气缸(203);所述的成型机构(3)包括安装架(301)、半锥形模具(306)和限位板(304),安装架(301)上设有通孔,安装架(301)通孔的两侧分别设有滑道,安装架(301)的通孔内设有两半锥形模具(306),两半锥形模具(306)组合成完整的锥形模具,半锥形模具(306)与安装架(301)相配合;所述的限位板(304)通过伸缩杆(302)与安装架(301)连接,限位板(304)上安装有定位板(303),定位板(303)与半锥形模具(306)连接,旋转气缸(203)与安装架(301)相配合。2.根据权利要求1所述的艾柱制作成型装置,其特征在于:所述的主支架(1)的两侧板上分别安装有导轨(101),滑动架(202)的两端分别安装有滑块(102),滑块(102)上设有与导轨(101)相配合的导向槽,导轨(101)与滑块(102)的导向槽相配合。3.根据权利要求1所述的艾柱制作成型装置,其特征在于:所述的两半锥形模具(306)的上端安装有导向板(305),其中一半锥形模具(306)的导向板(305)放置在滑道内与其滑动配合,另一半锥形模具(306)的导向板(305)固定安装在安装架(301)上。4.根据权利要求3所述的艾柱制作成型装置,其特征在于:所述的定位板(303)与与滑道滑动配合的半锥形模具(306)的导向板(305)连接。5.根据权利要求1所述的艾柱制作成型装置,其特征在于:所述的伸缩装置(201)为液压伸缩缸、气动伸缩缸或电动伸缩杆。6.根据权利要求1所述的艾柱制作成型装置,其特征在于:所述的挤压机构(4)包括转动轴(402)、压板(401)、传动机构和电动机(403),主支架(1)的上端板上设有通孔,主支架(1)的通孔与转动轴(402)转动配合,转动轴(402)的下端与压板(401)连接,上端通过传动机构依次与电动机(403)连接,压板(401)与两半锥形模具(306)形成的模具相对应。7.根据权利要求6所述的艾柱制作成型装置,其特征在于:所述的压板(401)呈圆台状,圆台的尺寸与半锥形模具(306)相对应。

技术总结

本实用新型公开了一种艾柱制作成型装置,属于艾柱加工技术领域,包括主支架,其特征在于:所述的主支架通过升降翻转机构与成型机构转动配合,成型机构上安装有挤压机构;所述的升降翻转机构包括伸缩装置、滑动架和旋转气缸,主支架通过伸缩装置与滑动架滑动配合,滑动架的两端分别安装有旋转气缸;所述的成型机构包括安装架、半锥形模具和限位板,安装架通孔的两侧分别设有滑道,安装架的通孔内设有两半锥形模具,半锥形模具与安装架相配合;所述的限位板通过伸缩杆与安装架连接,限位板上安装有定位板,定位板与半锥形模具连接,旋转气缸与安装架相配合。与现有技术相比较具有方便操作的特点。操作的特点。操作的特点。

技术研发人员:牟君 马振泉 张良洁

受保护的技术使用者:日照市中医医院

技术研发日:2021.10.28

技术公布日:2022/5/16

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1