一种高精度数字化流体配比输送装备的制作方法

1.本实用新型涉及金属加工液技术领域,尤其涉及一种高精度数字化流体配比输送装备。

背景技术:

2.数控机床是装备制造业最重要的一种加工设备,广泛应用于航空、航天、船舶、汽车模具等领域,被誉为“工业母机”。机床切削液、润滑油、冷却液等金属加工液是数控机床的重要辅助部分,在加工过程中有降低切削热、清洗零件表面、润滑防锈等作用,从而保证加工零件的质量。由于数控机床进行切削加工时产生的切屑会带走大量的切削液,且存在漏液、挥发等情况,在长时间的生产过程中会使得切削液容量和浓度均呈直线下降趋势,同时数控机床长时间使用会造成润滑油、冷却液等金属加工液不断减少,需要及时添加相应的金属加工液才能保证数控机床的正常工作。

3.润滑油、冷却液、切削液等金属加工液在工业中应用量巨大,金属加工液在使用前有的需要进行配比,有的可以直接进行输送,但需要控制金属加工液的输送量。长期以来,数控机床所需的金属加工液配比及添加工作完全依赖于人工,通过人工根据剩余容量进行经验式的添加原液和自来水,若数控机床数量较多,添加金属加工液的过程不仅耗时还耗费大量人力物力。

4.同时现有技术中的金属加工液配比精度低,不能实现配比过程中原液的准确调节,混合配比的范围较为局限,造成配比效率低。

技术实现要素:

5.本实用新型目的在于针对现有技术所存在的不足而提供一种高精度数字化流体配比输送装备的技术方案,通过上述结构的设计,不仅可以通过控制系统产生电信号,对输液配比系统中流体的流量进行精确调节,使流体配比比例可任意调节,提高混合配比的精度,增大混合配比的范围,而且可以将混合配比后的混合液进行输送,实现自动化控制,提高流体的配比输送效率。

6.为了解决上述技术问题,本实用新型采用如下技术方案:

7.一种高精度数字化流体配比输送装备,其特征在于:

8.包括控制系统、输液配比系统和至少一个储液装置;

9.控制系统包括触摸屏和控制后台,触摸屏与控制后台通信连接,触摸屏上具有用户控制界面,用户控制界面用于控制输液配比系统运行,控制后台用于设定流体的阈值;

10.输液配比系统包括用于流体输入的原液输送机构、用于介质输入的进液机构和用于混合液输出的出液机构,原液输送机构设有用于控制流体输入量的第一控制阀,进液机构设有用于控制介质输入量的第二控制阀;

11.控制后台设定阈值至用户控制界面,经用户控制界面分别控制第一控制阀和第二控制阀的开合度,使储液装置内的流体和混合配比所需的介质按阈值进行配比形成混合

液,并通过出液机构输出混合液,实现流体的高精度数字化混合配比输送;通过上述结构的设计,不仅可以通过控制系统产生电信号,对输液配比系统中流体的流量进行精确调节,使流体配比比例可任意调节,提高混合配比的精度,增大混合配比的范围,而且可以将混合配比后的混合液进行输送,实现自动化控制,提高流体的配比输送效率。

12.该流体具体指代金属加工液,包括切削液、切削油、乳化液、液压油、淬火液、轧制液、导轨油、磨削液、除锈油、清洗剂、拉伸油、润滑油、冷却液、脱模剂等。该介质主要为水,但不限于水,也可以是其他的液体。

13.进一步,原液输送机构还包括原液输送管,原液输送管上设有用于检测流体输送量的第一计量组件和用于流体输送提供动力的第一动力组件,原液输送管连接进液管组件,进液管组件设有第一控制阀,通过第一控制阀和第一计量组件实现流体的精确输送。第一流量组件优选为流量计,用于获取第一供液管内流体输送的流量数据。第一动力组件用于储液装置内流体的输送提供动力。储液装置内的流体可以在第一动力组件的作用下经第一供液管输送至进液管组件,通过进液管组件上的第一控制阀控制流体的输送量,并在流体输送的过程中通过流量计进行检测。

14.进一步,进液机构包括介质输送管,介质输送管上设有用于检测介质输送量的第二计量组件和用于介质输送提供动力的第二动力组件,介质输送管连接分流管组件,分流管组件设有第二控制阀,通过第二控制阀和第二计量组件实现介质的精确输送。第二流量组件优选为流量计,用于获取介质输送管内介质输送的流量数据。

15.进一步,第一控制阀和第二控制阀为截止阀、电磁阀或流量调节阀。

16.进一步,出液机构包括用于混合液输出的混液出液组件、第一输送组件和第二输送组件,原液输送机构和进液机构分别将流体和介质输送至混液出液组件进行混合配比形成混合液,混合液由第一输送组件和第二输送组件进行分流输送。第一出液组件用于混合液的近距离输送,第二出液组件用于混合液的远距离输送。

17.混液出液组件包括第一混液出液管和第二混液出液管,第一混液出液管上安装第一阀门,第二混液出液管上安装第二阀门,通过第一阀门和第二阀门可以控制第一混液出液管和第二混液出液管的开关,满足混合液输送的要求。

18.进一步,第二输送组件包括至少一个第三动力组件,用于混合液的输出提供动力。

19.进一步,第一动力组件、第二动力组件和第三动力组件为计量泵或普通泵,普通泵为电磁泵、轴流泵、射流泵、混流泵、水锤泵或容积泵中的一种。

20.第二输送组件还包括第三混液出液管和第三阀门,通过第三动力组件可以将混合配比后的混合液通过第三混液出液管进行远距离输送,满足不同大小工厂的流体输送要求,第三阀门用于控制第三混液出液管的开关,第一阀门、第二阀门和第三阀门可以选择电磁阀或气控阀。

21.进一步,输液配比系统还包括流体输送管,流体通过原液输送机构经流体输送管由第一输送组件输出,实现流体的定量输送。对于不需要进行配比的流体,可以通过原液输送管和流体输送管经第一输送组件进行输送,提高了流体输送的效率,流体输送管上安装有第四阀门,第四阀门可以选择电磁阀或气控阀。

22.进一步,控制系统还包括急停开关,急停开关与触摸屏电性连接,急停开关用于强制停止流体配比输送装备。

23.进一步,储液装置包括储液罐,储液罐设有用于检测流体液位高度的液位计,液位计与触摸屏电性连接,通过液位计实时检测储液罐内的液位数据并反馈至用户控制界面,液位计可以检测储液罐内的流体液位高度,便于及时添加流体,确保配比输送装备连续工作。

24.如上述的一种高精度数字化流体配比输送装备的配比控制方法,其特征在于包括以下步骤:

25.s1、预先设定流体和/或介质的阈值;

26.s2、获取阈值;

27.s3、根据阈值输入流体和/或介质的设定量;

28.s4、根据阈值进行流体和/或介质的混合配比或加注;

29.s5、接收加注的数据信息,并根据数据信息进行结算处理;

30.s6、发送数据至接收终端。

31.进一步,步骤s4在加注过程中,流体的加注量运动轨迹为抛物线形或阶梯形先上升后下降,可以保证流量的精准度,降低配比的误差。

32.本实用新型由于采用了上述技术方案,具有以下有益效果:

33.1、通过上述结构的设计,不仅可以通过控制系统产生电信号,对输液配比系统中流体的流量进行精确调节,使流体配比比例可任意调节,提高混合配比的精度,增大混合配比的范围,而且可以将混合配比后的混合液进行输送,实现自动化控制,提高流体的配比输送效率。

34.2、经混合配比后的混合液可以通过混液出液组件分别输送至第一输送组件和第二输送组件,通过第一输送组件对混合液进行近距离输送,通过第二输送组件对混合液进行远距离输送,满足近距离输送和远距离输送的要求。

35.3、该装备可以提高供货效率、减小运营成本、提升客户体验,能设置于各用油企业,企业根据自身需求可消费各类油品,各企业所设置的智能供应系统的供油及油品监测数据也将传入云端存储分析,不仅可以直接为客户减少金属加工液产品的物流、存储、销售及包装成本,而且还能通过物联网大数据分析为客户提供更加精准优质的服务。

附图说明:

36.下面结合附图对本实用新型作进一步说明:

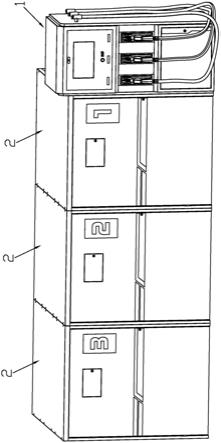

37.图1为本实用新型一种高精度数字化流体配比输送装备中流体配比输送装备的效果图;

38.图2为本实用新型中原液输送机构、进液机构、控制柜和储液装置之间的连接示意图;

39.图3为本实用新型中原液输送机构、进液机构和出液机构的安装示意图;

40.图4为本实用新型中控制柜的效果图;

41.图5为本实用新型中储液装置的效果图;

42.图6为本实用新型中流体和介质的输送流程图;

43.图7为本实用新型中触摸屏的用户控制界面图;

44.图8为本实用新型中流体加注量的运动轨迹为抛物线图;

45.图9为本实用新型中流体加注量的运动轨迹为阶梯形先上升后下降图。

46.图中:1-控制柜;101-触摸屏;102-急停开关;103-摄像头;104-指示灯;2-储液装置;201-箱体;202-储液罐;203-液位计;204-盖板;205-注液孔;206-支撑架;207-底座;

47.301-原液输送管;302-第一计量组件;303-第一动力组件;304-第一进液管;305-第二进液管;306-流体输送管;3a-第一控制阀;

48.401-第二动力组件;402-第二计量组件;403-第一分流管;404-第二分流管;405-介质输送管;4a-第二控制阀;

49.501-第一混液出液管;502-第二混液出液管;503-第三混液出液管;504-第三动力组件;5a-第一阀门;5b-第二阀门;5c-第三阀门;5d-第四阀门;601-输液软管;602-挂枪。

具体实施方式

50.需要说明的是,在不冲突的情况下,本技术中的实施例及实施例中的特征可以相互组合。下面将参考附图并结合实施例来详细说明本实用新型。

51.为了使本技术领域的人员更好地理解本实用新型方案,下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分的实施例,而不是全部的实施例。基于本实用新型的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都应当属于本实用新型保护的范围。

52.需要说明书的是,本实用新型的说明书和权利要求书及上述附图中的术语“第一”、“第二”等是用于区别类似的对象,而不必用于描述特定的顺序或先后次序。此外,术语“包括”和“具有”以及他们的任何变形,意图在于覆盖不排他的包含。

53.实施例1(采用计量泵配合截止阀或电磁阀的方式进行流体的混合配比输送)

54.如图1至图5所示,为本实用新型一种高精度数字化流体配比输送装备,具体包括一个控制柜1和三个储液装置2,采用一个控制柜1对应三个储液装置2的设计,不仅可以满足工厂对金属加工液使用要求,而且管路布设方便,便于后期的维护,但不限于上述连接方式,也可以采用一个控制柜1对应一个储液装置2,或一个控制柜1对应两个储液装置2,或一个控制柜1对应三个以上的储液装置2,具体可以根据实际使用的需要进行选择相应数量的储液装置2,本技术优选三个储液装置2,用于满足流体直接输送、流体近距离输送和流体远距离输送。

55.控制柜1上还设置有指示灯104,当拿取挂枪602进行流体输送时,相应的指示灯104亮起,当挂枪602放置于控制柜1上后,指示灯104熄灭,实际使用时不限于上述的亮灯方式。

56.控制柜1上还可以安装摄像头103,摄像头103用于拍摄操作者的特征,便于身份识别,避免出现人为因素造成流体的损失。

57.储液装置2包括1号箱体201、2号箱体201和3号箱体201,1号箱体201、2号箱体201和3号箱体201分别通过三路管路连接控制柜1,控制系统控制三路管路工作,实现对流体的输送,其中,1号和2号储液装置2的储液罐202内储存配比所需的流体,3号储液装置2的储液罐202内储存不需要配比的流体,可以用于满足流体直接输送、流体近距离输送和流体远距离输送,控制灵活方便,该储液罐202优选为吨桶。

58.储液装置2包括储液罐202,储液罐202设有用于检测流体液位高度的液位计203,液位计203与触摸屏101电性连接,储液罐202用于存储流体,液位计203可以检测储液罐202内的流体液位高度,便于及时添加流体,确保配比输送装备连续工作。储液罐202通过支撑架206连接底座207,底座207安装于箱体201内,支撑架206提高了储液罐202安装的稳定性和可靠性,底座207便于支撑架206的固定安装,同时可以将储液罐202距离底面一定高度放置,提高了使用时的安全性,起到保护作用。该储液罐202优选为吨桶,储液罐202上设有盖板204,盖板204上设有液位计203和注液孔205,通过注液孔205可以向储液罐202内添加流体,并通过液位计203可以对储液罐202内的液位高度进行测量,确保配比输送装备连续工作。

59.该流体具体指代金属加工液,包括切削液、切削油、乳化液、液压油、淬火液、轧制液、导轨油、磨削液、除锈油、清洗剂、拉伸油、润滑油、冷却液、脱模剂等。该介质主要为水,但不限于水,也可以是其他的液体。

60.控制系统,控制系统包括触摸屏101和控制后台,触摸屏101与控制后台通信连接,触摸屏上具有用户控制界面,用户控制界面用于控制输液配比系统运行,控制后台用于设定流体的阈值;控制系统还包括急停开关102,急停开关102与触摸屏101电性连接;触摸屏101用于控制整个流体配比输送装备的运行,确保原液或混合配比后的混合液进行连续输送,提高输送效率,急停开关102用于强制停止流体配比输送装备,提高装备使用时的安全性和可靠性。触摸屏101和急停开关102安装于控制柜1上。

61.输液配比系统包括用于流体输入的原液输送机构、用于介质输入的进液机构和用于混合液输出的出液机构,原液输送机构设有用于控制流体输入量的第一控制阀3a,进液机构设有用于控制介质输入量的第二控制阀4a;

62.原液输送机构还包括原液输送管301,原液输送管301上设有用于检测流体输送量的第一计量组件302和用于流体输送提供动力的第一动力组件303,原液输送管301连接进液管组件,进液管组件设有第一控制阀3a,通过第一控制阀3a和第一计量组件302实现流体的精确输送。第一计量组件302优选为流量计,用于获取第一供液管内流体输送的流量数据。第一动力组件303用于储液装置2内流体的输送提供动力。第一动力组件303优选为计量泵,储液装置2内的流体可以在第一动力组件303的作用下经第一供液管输送至进液管组件,通过进液管组件上的第一控制阀3a控制流体的输送量,并在流体输送的过程中通过流量计进行检测。进液管组件具体包括第一进液管304和第二进液管305,两个第一控制阀3a分别安装于第一进液管304和第二进液管305上,用于控制第一进液管304和第二进液管305中流体的输送量,第一控制阀3a优选为截止阀或电磁阀。

63.进液机构包括介质输送管405,介质输送管405上设有用于检测介质输送量的第二计量组件402和用于介质输送提供动力的第二动力组件401,介质输送管405连接分流管组件,分流管组件设有第二控制阀4a,分流管组件具体包括第一分流管403和第二分流管404,第二控制阀4a优选为截止阀或电磁阀。通过第二控制阀4a和第二计量组件402实现介质的精确输送。该介质主要为水,用于流体的配比,但不限于水,也可以是其他的液体。第二计量组件402优选为流量计,用于获取介质输送管内介质输送的流量数据。第二动力组件401优选为计量泵。

64.出液机构包括用于混合液输出的混液出液组件、第一输送组件和第二输送组件,

原液输送机构和进液机构分别将流体和介质输送至混液出液组件进行混合配比形成混合液,混合液由第一输送组件和第二输送组件进行分流输送。第一出液组件用于混合液的近距离输送,第二出液组件用于混合液的远距离输送。通过第一输送组件和第二输送组件的设计,可以满足流体配比输送装备的多样化需求,操作灵活方便,能实现流体输送时的智能化控制。

65.混液出液组件包括第一混液出液管501和第二混液出液管502,第一混液出液管501上安装第一阀门5a,第二混液出液管502上安装第二阀门5b,通过第一阀门5a和第二阀门5b可以控制第一混液出液管501和第二混液出液管502的开关,满足混合液输送的要求。

66.第一输送组件包括输液软管601和挂枪602,输液软管601和挂枪602组成的第一输送组件可以实现混合液的近距离输送,同时输液软管601便于收卷,安装灵活方便。采用输液软管601和挂枪602的设计,可以便于将挂枪602悬挂在控制柜1上,便于拿取和放置,但第一输送组件不限于上述结构,也可以采用其他能实现近距离输送的结构。

67.第二输送组件包括至少一个第三动力组件504,用于混合液的输出提供动力。第三动力组件504优选为计量泵。第二输送组件还包括第三混液出液管503和第三阀门5c,通过第三动力组件504可以将混合配比后的混合液通过第三混液出液管503进行远距离输送,满足不同大小工厂的流体输送要求,第三阀门5c用于控制第三混液出液管503的开关,第一阀门5a、第二阀门5b和第三阀门5c可以选择电磁阀或气控阀。

68.输液配比系统还包括流体输送管306,流体通过原液输送机构经流体输送管306由第一输送组件输出,实现流体的定量输送。对于不需要进行配比的流体,可以通过原液输送管301和流体输送管306经第一输送组件进行输送,提高了流体输送的效率,流体输送管306上安装有第四阀门5d,第四阀门5d可以选择电磁阀或气控阀,优选为双流量阀,流体输送时流量较大,通过双流量阀使其慢慢变小,提高流量控制的精准度。

69.控制后台设定阈值至用户控制界面,经用户控制界面分别控制第一控制阀和第二控制阀的开合度,使储液装置内的流体和混合配比所需的介质按阈值进行配比形成所述混合液,并通过出液机构输出混合液,实现流体的高精度数字化混合配比输送;通过上述结构的设计,不仅可以通过控制系统产生电信号,对输液配比系统中流体的流量进行精确调节,使流体配比比例可任意调节,提高混合配比的精度,增大混合配比的范围,而且可以将混合配比后的混合液进行输送,实现自动化控制,提高流体的配比输送效率,第一控制阀3a和第二控制阀4a优选为截止阀或电磁阀,第一控制阀3a和第二控制阀4a接收电信号,控制流体和介质的输送量,不需要额外增加配比器即可进行混合配比,提高配比的精度。

70.如上述的一种高精度数字化流体配比输送装备的配比控制方法(如图7所示),包括以下步骤:

71.s1、通过控制后台预先设定流体和/或介质的阈值,该阈值可以为流体和介质的具体配比值,也可以为流体的设定值,或者介质的设定值,本技术中优先采用流体与介质的具体配比值作为阈值,便于数据的设定和结算。

72.s2、通过触摸屏101上的用户控制界面获取阈值,并显示各个储液罐的剩余量;用户控制界面上会显示四个有颜色的矩形框,且每个矩形框的一侧均对应设置有刻度,刻度值范围为0~1000mm,其中第一个矩形框和第二个矩形框指代1号储液罐202内流体进行近距离输送和远距离输送时的储存量,第三矩形框指代2号储液罐202内流体的储存量,第四

矩形框指代3号储液罐202内流体的储存量,每个储液罐202对应的矩形框颜色变化反应了相应储液罐202内液位的变化,随着液位下降,矩形框的颜色亮度和所在的刻度对应,可以实现对液位的监测。

73.s3、通过用户控制界面根据阈值输入流体和/或介质的设定量,控制界面上的“+1l”、

“‑

1l”、“+5l”、

“‑

5l”、“+10l”和

“‑

10l”可以进行设定量的调整,使其达到所需的数值;此设定量为原液加注的设定数值。该设定量的调节用于控制截止阀、电磁阀的开合度,使流体的输送量达到配比的要求,提高配比的精准度。

74.s4、拿起挂枪602,用户控制界面的“开始加注”灯亮,点击“开始加注”,根据阈值进行流体和/或介质的混合配比或加注;在加注时根据阈值控制截止阀、电磁阀的开合度,同时启动计量泵,实现对流体和介质的输送。

75.在流体输送的过程中,由于原液输送管301有一定的距离,并且原液输送管301中会有残余的流体,配比的时差会导致配比有一定的误差,为了提高配比的精准度,在加注过程中,流体的加注量运动轨迹为抛物线形或阶梯形先上升后下降,采用阶梯形先上升后下降时,其流体的加注量先呈线性增加,达到设定值后趋于平缓,再线性增加,再趋于平缓,达到最大值后开始下降,具体如图8和图9所示,采用变化的流量进行输送,开始加注时,增大流体输送的流量,当接近尾声时通过控制使流量变小,控制上的延时使误差减小,提高流体与介质混合配比的精度。

76.当流体或介质在输送的过程中出现问题时,按下急停开关102,使整个流体配比输送装备停止工作,提高装备使用时的安全性和可靠性。

77.s5、控制后台接收加注的数据信息,并根据数据信息进行结算处理;控制后台可以对每次的数据进行整理,形成报表,操作者每操作一次,都会收到加注量信息的短信,维护方通过控制后台可以看到每次操作的记录。

78.s6、发送数据至接收终端;数据可以实时反馈给用户和维护方或在加注完后进行发送,可以采用短信方式传输至移动终端。退出系统的方式可以采用手动操作或通过时间倒计时控制系统退出。

79.本实施例1在实际使用时具体步骤如下:

80.1)流体定量输送

81.当需要进行流体定量输送时,通过用户控制界面选择3号储液装置2,同时在3号储液装置对应的第四矩形框下方输入流体加注的设定量,提起挂枪602,点击用于控制界面上的“开始加注”,3号储液装置2内的计量泵工作,打开流体输送管306上的第四阀门5d,使3号储液装置2内的储液罐202中的流体经原液输送管301输送至挂枪602,通过挂枪602进行流体的输送,流量计实时检测原液输送管301中流体的输送量,并通过用户控制界面上的“加注量”进行实时显示,加注结束后,“加注量”的数值大于“设定量”的数值,误差控制在5%以内,退出系统,控制后台接收加注量的数据信息进行结算,并发送数据至接收终端;

82.2)流体混合配比近距离输送

83.当需要进行流体混合配比后近距离输送时,通过用户控制界面选择1号或2号储液装置2,同时在1号或2号储液装置对应的第一矩形框或第三矩形框下方输入流体加注的设定量,提起挂枪602,点击用于控制界面上的“开始加注”,1号或2号储液装置2内的计量泵工作,使储液罐202内的流体经原液输送管301输送至第一进液管304或第二进液管305,第一

进液管304和第二进液管305上的截止阀或电磁阀控制流体的输入量,同时混合配比所需的水在计量泵的作用下,通过介质输送管405输送至第一分流管403或第二分流管404,介质输送管405上的流量计用于检测水的输入量,第一分流管403和第二分流管404上的截止阀或电磁阀控制水的输入量,使流体与水按所需的配比比例进行混合,打开第一阀门5a或第二阀门5b,使配比后的混合液通过第一混液出液管501或第二混液出液管502经输液软管601输送至挂枪602,实现混合液的近距离输送,流量计实时检测原液输送管301中流体的输送量,并通过用户控制界面上的“加注量”进行实时显示,加注结束后,“加注量”的数值大于“设定量”的数值,误差控制在5%以内,退出系统,控制后台接收加注量的数据信息进行结算,并发送数据至接收终端;

84.3)流体混合配比远距离输送

85.当需要进行流体混合配比后远距离输送时,通过用户控制界面选择1号储液装置2,同时在1号储液装置对应的第二矩形框下方输入流体加注的设定量,第二混液出液管502上的第二阀门5b关闭,第三混液出液管503上的第三阀门5c打开,点击用于控制界面上的“开始加注”,计量泵工作,使混合配比后的混合液通过第三混液出液管503进行远距离输送,流量计实时检测原液输送管301中流体的输送量,并通过用户控制界面上的“加注量”进行实时显示,加注结束后,“加注量”的数值大于“设定量”的数值,误差控制在5%以内,退出系统,控制后台接收加注量的数据信息进行结算,并发送数据至接收终端。

86.实施例2(采用普通泵配合流量调节阀的方式进行流体的混合配比输送)

87.如图1至图5所示,为本实用新型一种高精度数字化流体配比输送装备,具体包括一个控制柜1和三个储液装置2,采用一个控制柜1对应三个储液装置2的设计,不仅可以满足工厂对金属加工液使用要求,而且管路布设方便,便于后期的维护,但不限于上述连接方式,也可以采用一个控制柜1对应一个储液装置2,或一个控制柜1对应两个储液装置2,或一个控制柜1对应三个以上的储液装置2,具体可以根据实际使用的需要进行选择相应数量的储液装置2,本技术优选三个储液装置2,用于满足流体直接输送、流体近距离输送和流体远距离输送。

88.控制柜1上还设置有指示灯104,当拿取挂枪602进行流体输送时,相应的指示灯104亮起,当挂枪602放置于控制柜1上后,指示灯104熄灭,实际使用时不限于上述的亮灯方式。

89.控制柜1上还可以安装摄像头103,摄像头103用于拍摄操作者的特征,便于身份识别,避免出现人为因素造成流体的损失。

90.储液装置2包括1号箱体201、2号箱体201和3号箱体201,1号箱体201、2号箱体201和3号箱体201分别通过三路管路连接控制柜1,控制系统控制三路管路工作,实现对流体的输送,其中,1号和2号储液装置2的储液罐202内储存配比所需的流体,3号储液装置22的储液罐202内储存不需要配比的流体,可以用于满足流体直接输送、流体近距离输送和流体远距离输送,控制灵活方便,该储液罐202优选为吨桶。

91.储液装置2包括储液罐202,储液罐202设有用于检测流体液位高度的液位计203,液位计203与触摸屏101电性连接,储液罐202用于存储流体,液位计203可以检测储液罐202内的流体液位高度,便于及时添加流体,确保配比输送装备连续工作。储液罐202通过支撑架206连接底座207,底座207安装于箱体201内,支撑架206提高了储液罐202安装的稳定性

和可靠性,底座207便于支撑架206的固定安装,同时可以将储液罐202距离底面一定高度放置,提高了使用时的安全性,起到保护作用。该储液罐202优选为吨桶,储液罐202上设有盖板204,盖板204上设有液位计203和注液孔205,通过注液孔205可以向储液罐202内添加流体,并通过液位计203可以对储液罐202内的液位高度进行测量,确保配比输送装备连续工作。

92.该流体具体指代金属加工液,包括切削液、切削油、乳化液、液压油、淬火液、轧制液、导轨油、磨削液、除锈油、清洗剂、拉伸油、润滑油、冷却液、脱模剂等。该介质主要为水,但不限于水,也可以是其他的液体。

93.控制系统,控制系统包括触摸屏101和控制后台,触摸屏101与控制后台通信连接,触摸屏上具有用户控制界面,用户控制界面用于控制输液配比系统运行,控制后台用于设定流体的阈值;控制系统还包括急停开关102,急停开关102与触摸屏101电性连接;触摸屏101用于控制整个流体配比输送装备的运行,确保原液或混合配比后的混合液进行连续输送,提高输送效率,急停开关102用于强制停止流体配比输送装备,提高装备使用时的安全性和可靠性。触摸屏101和急停开关102安装于控制柜1上。

94.输液配比系统包括用于流体输入的原液输送机构、用于介质输入的进液机构和用于混合液输出的出液机构,原液输送机构设有用于控制流体输入量的第一控制阀3a,进液机构设有用于控制介质输入量的第二控制阀4a;

95.原液输送机构还包括原液输送管301,原液输送管301上设有用于检测流体输送量的第一计量组件302和用于流体输送提供动力的第一动力组件303,原液输送管301连接进液管组件,进液管组件设有第一控制阀3a,通过第一控制阀3a和第一计量组件302实现流体的精确输送。第一计量组件302优选为流量计,用于获取第一供液管内流体输送的流量数据。第一动力组件303用于储液装置2内流体的输送提供动力。第一动力组件303优选为普通泵,普通泵可以选择电磁泵、轴流泵、射流泵、混流泵、水锤泵或容积泵中的一种,储液装置2内的流体可以在第一动力组件303的作用下经第一供液管输送至进液管组件,通过进液管组件上的第一控制阀3a控制流体的输送量,并在流体输送的过程中通过流量计进行检测。进液管组件具体包括第一进液管304和第二进液管305,两个第一控制阀3a分别安装于第一进液管304和第二进液管305上,用于控制第一进液管304和第二进液管305中流体的输送量,第一控制阀3a优选为流量调节阀。

96.进液机构包括介质输送管405,介质输送管405上设有用于检测介质输送量的第二计量组件402和用于介质输送提供动力的第二动力组件401,介质输送管405连接分流管组件,分流管组件设有第二控制阀4a,分流管组件具体包括第一分流管403和第二分流管404,第二控制阀4a优选为流量调节阀。通过第二控制阀4a和第二计量组件402实现介质的精确输送。该介质主要为水,用于流体的配比,但不限于水,也可以是其他的液体。第二流量组件优选为流量计,用于获取介质输送管内介质输送的流量数据。第二计量组件402优选为普通泵,普通泵可以选择电磁泵、轴流泵、射流泵、混流泵、水锤泵或容积泵中的一种。

97.出液机构包括用于混合液输出的混液出液组件、第一输送组件和第二输送组件,原液输送机构和进液机构分别将流体和介质输送至混液出液组件进行混合配比形成混合液,混合液由第一输送组件和第二输送组件进行分流输送。第一出液组件用于混合液的近距离输送,第二出液组件用于混合液的远距离输送。通过第一输送组件和第二输送组件的

设计,可以满足流体配比输送装备的多样化需求,操作灵活方便,能实现流体输送时的智能化控制。

98.混液出液组件包括第一混液出液管501和第二混液出液管502,第一混液出液管501上安装第一阀门5a,第二混液出液管502上安装第二阀门5b,通过第一阀门5a和第二阀门5b可以控制第一混液出液管501和第二混液出液管502的开关,满足混合液输送的要求。

99.第一输送组件包括输液软管601和挂枪602,输液软管601和挂枪602组成的第一输送组件可以实现混合液的近距离输送,同时输液软管601便于收卷,安装灵活方便。采用输液软管601和挂枪602的设计,可以便于将挂枪602悬挂在控制柜1上,便于拿取和放置,但第一输送组件不限于上述结构,也可以采用其他能实现近距离输送的结构。

100.第二输送组件包括至少一个第三动力组件504,用于混合液的输出提供动力。第三动力组件504优选为普通泵,普通泵可以选择电磁泵、轴流泵、射流泵、混流泵、水锤泵或容积泵中的一种。

101.第二输送组件还包括第三混液出液管503和第三阀门5c,通过第三动力组件504可以将混合配比后的混合液通过第三混液出液管503进行远距离输送,满足不同大小工厂的流体输送要求,第三阀门5c用于控制第三混液出液管503的开关,第一阀门5a、第二阀门5b和第三阀门5c可以选择电磁阀或气控阀。

102.输液配比系统还包括流体输送管306,流体通过原液输送机构经流体输送管306由第一输送组件输出,实现流体的定量输送。对于不需要进行配比的流体,可以通过原液输送管301和流体输送管306经第一输送组件进行输送,提高了流体输送的效率,流体输送管306上安装有第四阀门5d,第四阀门5d可以选择电磁阀或气控阀,优选为双流量阀,流体输送时流量较大,通过双流量阀使其慢慢变小,提高流量控制的精准度。

103.控制后台设定阈值至用户控制界面,经用户控制界面分别控制第一控制阀和第二控制阀的开合度,使储液装置内的流体和混合配比所需的介质按阈值进行配比形成所述混合液,并通过出液机构输出混合液,实现流体的高精度数字化混合配比输送;通过上述结构的设计,不仅可以通过控制系统产生电信号,对输液配比系统中流体的流量进行精确调节,使流体配比比例可任意调节,提高混合配比的精度,增大混合配比的范围,而且可以将混合配比后的混合液进行输送,实现自动化控制,提高流体的配比输送效率,第一控制阀3a和第二控制阀4a优选为流量调节阀,第一控制阀3a和第二控制阀4a接收电信号,控制流体和介质的输送量,不需要额外增加配比器即可进行混合配比,提高配比的精度。

104.如上述的一种高精度数字化流体配比输送装备的配比控制方法(如图7所示),包括以下步骤:

105.s1、通过控制后台预先设定流体和/或介质的阈值,该阈值可以为流体和介质的具体配比值,也可以为流体的设定值,或者介质的设定值,本技术中优先采用流体与介质的具体配比值作为阈值,便于数据的设定和结算。

106.s2、通过触摸屏101上的用户控制界面获取阈值,并显示各个储液罐的剩余量;用户控制界面上会显示四个有颜色的矩形框,且每个矩形框的一侧均对应设置有刻度,刻度值范围为0~1000mm,其中第一个矩形框和第二个矩形框指代1号储液罐202内流体进行近距离输送和远距离输送时的储存量,第三矩形框指代2号储液罐202内流体的储存量,第四矩形框指代3号储液罐202内流体的储存量,每个储液罐202对应的矩形框颜色变化反应了

相应储液罐202内液位的变化,随着液位下降,矩形框的颜色亮度和所在的刻度对应,可以实现对液位的监测。

107.s3、通过用户控制界面根据阈值输入流体和/或介质的设定量,控制界面上的“+1l”、

“‑

1l”、“+5l”、

“‑

5l”、“+10l”和

“‑

10l”可以进行设定量的调整,使其达到所需的数值;此设定量为原液加注的设定数值。该设定量的调节用于控制流量调节阀的开合度,使流体的输送量达到配比的要求,提高配比的精准度。

108.s4、拿起挂枪602,用户控制界面的“开始加注”灯亮,点击“开始加注”,根据阈值进行流体和/或介质的混合配比或加注;在加注时根据阈值控制流量调节阀的开合度,同时启动普通泵,实现对流体和介质的输送。

109.在流体输送的过程中,由于原液输送管301有一定的距离,并且原液输送管301中会有残余的流体,配比的时差会导致配比有一定的误差,为了提高配比的精准度,在加注过程中,流体的加注量运动轨迹为抛物线形或阶梯形先上升后下降,采用阶梯形先上升后下降时,其流体的加注量先呈线性增加,达到设定值后趋于平缓,再线性增加,再趋于平缓,达到最大值后开始下降,具体如图8和图9所示,采用变化的流量进行输送,开始加注时,增大流体输送的流量,当接近尾声时通过控制使流量变小,控制上的延时使误差减小,提高流体与介质混合配比的精度。

110.当流体或介质在输送的过程中出现问题时,按下急停开关102,使整个流体配比输送装备停止工作,提高装备使用时的安全性和可靠性。

111.s5、控制后台接收加注的数据信息,并根据数据信息进行结算处理;控制后台可以对每次的数据进行整理,形成报表,操作者每操作一次,都会收到加注量信息的短信,维护方通过控制后台可以看到每次操作的记录。

112.s6、发送数据至接收终端;数据可以实时反馈给用户和维护方或在加注完后进行发送,可以采用短信方式传输至移动终端。退出系统的方式可以采用手动操作或通过时间倒计时控制系统退出。

113.本实施例2在实际使用时具体步骤如下:

114.1)流体定量输送

115.当需要进行流体定量输送时,通过用户控制界面选择3号储液装置2,同时在3号储液装置对应的第四矩形框下方输入流体加注的设定量,提起挂枪602,3号储液装置2内的普通泵工作,点击用于控制界面上的“开始加注”,打开流体输送管306上的第四阀门5d,使3号储液装置2内的储液罐202中的流体经原液输送管301输送至挂枪602,通过挂枪602进行流体的输送,流量计实时检测原液输送管301中流体的输送量,并通过用户控制界面上的“加注量”进行实时显示,加注结束后,“加注量”的数值大于“设定量”的数值,误差控制在5%以内,退出系统,控制后台接收加注量的数据信息进行结算,并发送数据至接收终端;

116.2)流体混合配比近距离输送

117.当需要进行流体混合配比后近距离输送时,通过用户控制界面选择1号或2号储液装置2,通过用户控制界面选择1号或2号储液装置2,同时在1号或2号储液装置对应的第一矩形框或第三矩形框下方输入流体加注的设定量,提起挂枪602,点击用于控制界面上的“开始加注”,1号或2号储液装置2内的普通泵工作,使储液罐202内的流体经原液输送管301输送至第一进液管304或第二进液管305,第一进液管304和第二进液管305上的流量调节阀

控制流体的输入量,同时混合配比所需的水在普通泵的作用下,通过介质输送管405输送至第一分流管403或第二分流管404,介质输送管405上的流量计用于检测水的输入量,第一分流管403和第二分流管404上的流量调节阀控制水的输入量,使流体与水按所需的配比比例进行混合,打开第一阀门5a或第二阀门5b,使配比后的混合液通过第一混液出液管501或第二混液出液管502经输液软管601输送至挂枪602,实现混合液的近距离输送,流量计实时检测原液输送管301中流体的输送量,并通过用户控制界面上的“加注量”进行实时显示,加注结束后,“加注量”的数值大于“设定量”的数值,误差控制在5%以内,退出系统,控制后台接收加注量的数据信息进行结算,并发送数据至接收终端;

118.3)流体混合配比远距离输送

119.当需要进行流体混合配比后远距离输送时,通过用户控制界面选择1号储液装置2,同时在1号储液装置对应的第二矩形框下方输入流体加注的设定量,第二混液出液管502上的第二阀门5b关闭,第三混液出液管503上的第三阀门5c打开,点击用于控制界面上的“开始加注”,普通泵工作,使混合配比后的混合液通过第三混液出液管503进行远距离输送,流量计实时检测原液输送管301中流体的输送量,并通过用户控制界面上的“加注量”进行实时显示,加注结束后,“加注量”的数值大于“设定量”的数值,误差控制在5%以内,退出系统,控制后台接收加注量的数据信息进行结算,并发送数据至接收终端。

120.实施例3(采用计量泵配合流量调节阀的方式进行流体的混合配比输送)

121.如图1至图5所示,为本实用新型一种高精度数字化流体配比输送装备,具体包括一个控制柜1和三个储液装置2,采用一个控制柜1对应三个储液装置2的设计,不仅可以满足工厂对金属加工液使用要求,而且管路布设方便,便于后期的维护,但不限于上述连接方式,也可以采用一个控制柜1对应一个储液装置2,或一个控制柜1对应两个储液装置2,或一个控制柜1对应三个以上的储液装置2,具体可以根据实际使用的需要进行选择相应数量的储液装置2,本技术优选三个储液装置2,用于满足流体直接输送、流体近距离输送和流体远距离输送。

122.控制柜1上还设置有指示灯104,当拿取挂枪602进行流体输送时,相应的指示灯104亮起,当挂枪602放置于控制柜1上后,指示灯104熄灭,实际使用时不限于上述的亮灯方式。

123.控制柜1上还可以安装摄像头103,摄像头103用于拍摄操作者的特征,便于身份识别,避免出现人为因素造成流体的损失。

124.储液装置2包括1号箱体201、2号箱体201和3号箱体201,1号箱体201、2号箱体201和3号箱体201分别通过三路管路连接控制柜1,控制系统控制三路管路工作,实现对流体的输送,其中,1号和2号储液装置2的储液罐202内储存配比所需的流体,3号储液装置22的储液罐202内储存不需要配比的流体,可以用于满足流体直接输送、流体近距离输送和流体远距离输送,控制灵活方便,该储液罐202优选为吨桶。

125.储液装置2包括储液罐202,储液罐202设有用于检测流体液位高度的液位计203,液位计203与触摸屏101电性连接,储液罐202用于存储流体,液位计203可以检测储液罐202内的流体液位高度,便于及时添加流体,确保配比输送装备连续工作。储液罐202通过支撑架206连接底座207,底座207安装于箱体201内,支撑架206提高了储液罐202安装的稳定性和可靠性,底座207便于支撑架206的固定安装,同时可以将储液罐202距离底面一定高度放

置,提高了使用时的安全性,起到保护作用。该储液罐202优选为吨桶,储液罐202上设有盖板204,盖板204上设有液位计203和注液孔205,通过注液孔205可以向储液罐202内添加流体,并通过液位计203可以对储液罐202内的液位高度进行测量,确保配比输送装备连续工作。

126.该流体具体指代金属加工液,包括切削液、切削油、乳化液、液压油、淬火液、轧制液、导轨油、磨削液、除锈油、清洗剂、拉伸油、润滑油、冷却液、脱模剂等。该介质主要为水,但不限于水,也可以是其他的液体。

127.控制系统,控制系统包括触摸屏101和控制后台,触摸屏101与控制后台通信连接,触摸屏上具有用户控制界面,用户控制界面用于控制输液配比系统运行,控制后台用于设定流体的阈值;控制系统还包括急停开关102,急停开关102与触摸屏101电性连接;触摸屏101用于控制整个流体配比输送装备的运行,确保原液或混合配比后的混合液进行连续输送,提高输送效率,急停开关102用于强制停止流体配比输送装备,提高装备使用时的安全性和可靠性。触摸屏101和急停开关102安装于控制柜1上。

128.输液配比系统包括用于流体输入的原液输送机构、用于介质输入的进液机构和用于混合液输出的出液机构,原液输送机构设有用于控制流体输入量的第一控制阀3a,进液机构设有用于控制介质输入量的第二控制阀4a;

129.原液输送机构还包括原液输送管301,原液输送管301上设有用于检测流体输送量的第一计量组件302和用于流体输送提供动力的第一动力组件303,原液输送管301连接进液管组件,进液管组件设有第一控制阀3a,通过第一控制阀3a和第一计量组件302实现流体的精确输送。第一计量组件302优选为流量计,用于获取第一供液管内流体输送的流量数据。第一动力组件303用于储液装置2内流体的输送提供动力。第一动力组件303优选为计量泵,储液装置2内的流体可以在第一动力组件303的作用下经第一供液管输送至进液管组件,通过进液管组件上的第一控制阀3a控制流体的输送量,并在流体输送的过程中通过流量计进行检测。进液管组件具体包括第一进液管304和第二进液管305,两个第一控制阀3a分别安装于第一进液管304和第二进液管305上,用于控制第一进液管304和第二进液管305中流体的输送量,第一控制阀3a优选为流量调节阀。

130.进液机构包括介质输送管405,介质输送管405上设有用于检测介质输送量的第二计量组件402和用于介质输送提供动力的第二动力组件401,介质输送管405连接分流管组件,分流管组件设有第二控制阀4a,分流管组件具体包括第一分流管403和第二分流管404,第二控制阀4a优选为流量调节阀。通过第二控制阀4a和第二计量组件402实现介质的精确输送。该介质主要为水,用于流体的配比,但不限于水,也可以是其他的液体。第二流量组件优选为流量计,用于获取介质输送管内介质输送的流量数据。第二计量组件402优选为计量泵。

131.出液机构包括用于混合液输出的混液出液组件、第一输送组件和第二输送组件,原液输送机构和进液机构分别将流体和介质输送至混液出液组件进行混合配比形成混合液,混合液由第一输送组件和第二输送组件进行分流输送。第一出液组件用于混合液的近距离输送,第二出液组件用于混合液的远距离输送。通过第一输送组件和第二输送组件的设计,可以满足流体配比输送装备的多样化需求,操作灵活方便,能实现流体输送时的智能化控制。

132.混液出液组件包括第一混液出液管501和第二混液出液管502,第一混液出液管501上安装第一阀门5a,第二混液出液管502上安装第二阀门5b,通过第一阀门5a和第二阀门5b可以控制第一混液出液管501和第二混液出液管502的开关,满足混合液输送的要求。

133.第一输送组件包括输液软管601和挂枪602,输液软管601和挂枪602组成的第一输送组件可以实现混合液的近距离输送,同时输液软管601便于收卷,安装灵活方便。采用输液软管601和挂枪602的设计,可以便于将挂枪602悬挂在控制柜1上,便于拿取和放置,但第一输送组件不限于上述结构,也可以采用其他能实现近距离输送的结构。

134.第二输送组件包括至少一个第三动力组件504,用于混合液的输出提供动力。第三动力组件504优选为计量泵。

135.第二输送组件还包括第三混液出液管503和第三阀门5c,通过第三动力组件504可以将混合配比后的混合液通过第三混液出液管503进行远距离输送,满足不同大小工厂的流体输送要求,第三阀门5c用于控制第三混液出液管503的开关,第一阀门5a、第二阀门5b和第三阀门5c可以选择电磁阀或气控阀。

136.输液配比系统还包括流体输送管306,流体通过原液输送机构经流体输送管306由第一输送组件输出,实现流体的定量输送。对于不需要进行配比的流体,可以通过原液输送管301和流体输送管306经第一输送组件进行输送,提高了流体输送的效率,流体输送管306上安装有第四阀门5d,第四阀门5d可以选择电磁阀或气控阀,优选为双流量阀,流体输送时流量较大,通过双流量阀使其慢慢变小,提高流量控制的精准度。

137.控制后台设定阈值至用户控制界面,经用户控制界面分别控制第一控制阀和第二控制阀的开合度,使储液装置内的流体和混合配比所需的介质按阈值进行配比形成所述混合液,并通过出液机构输出混合液,实现流体的高精度数字化混合配比输送;通过上述结构的设计,不仅可以通过控制系统产生电信号,对输液配比系统中流体的流量进行精确调节,使流体配比比例可任意调节,提高混合配比的精度,增大混合配比的范围,而且可以将混合配比后的混合液进行输送,实现自动化控制,提高流体的配比输送效率,第一控制阀3a和第二控制阀4a优选为流量调节阀,第一控制阀3a和第二控制阀4a接收电信号,控制流体和介质的输送量,不需要额外增加配比器即可进行混合配比,提高配比的精度。

138.如上述的一种高精度数字化流体配比输送装备的配比控制方法(如图7所示),包括以下步骤:

139.s1、通过控制后台预先设定流体和/或介质的阈值,该阈值可以为流体和介质的具体配比值,也可以为流体的设定值,或者介质的设定值,本技术中优先采用流体与介质的具体配比值作为阈值,便于数据的设定和结算。

140.s2、通过触摸屏101上的用户控制界面获取阈值,并显示各个储液罐的剩余量;用户控制界面上会显示四个有颜色的矩形框,且每个矩形框的一侧均对应设置有刻度,刻度值范围为0~1000mm,其中第一个矩形框和第二个矩形框指代1号储液罐202内流体进行近距离输送和远距离输送时的储存量,第三矩形框指代2号储液罐202内流体的储存量,第四矩形框指代3号储液罐202内流体的储存量,每个储液罐202对应的矩形框颜色变化反应了相应储液罐202内液位的变化,随着液位下降,矩形框的颜色亮度和所在的刻度对应,可以实现对液位的监测。

141.s3、通过用户控制界面根据阈值输入流体和/或介质的设定量,控制界面上的“+

1l”、

“‑

1l”、“+5l”、

“‑

5l”、“+10l”和

“‑

10l”可以进行设定量的调整,使其达到所需的数值;此设定量为原液加注的设定数值。该设定量的调节用于控制流量调节阀的开合度,使流体的输送量达到配比的要求,提高配比的精准度。

142.s4、拿起挂枪602,用户控制界面的“开始加注”灯亮,点击“开始加注”,根据阈值进行流体和/或介质的混合配比或加注;在加注时根据阈值控制流量调节阀的开合度,同时启动计量泵,实现对流体和介质的输送。

143.在流体输送的过程中,由于原液输送管301有一定的距离,并且原液输送管301中会有残余的流体,配比的时差会导致配比有一定的误差,为了提高配比的精准度,在加注过程中,流体的加注量运动轨迹为抛物线形或阶梯形先上升后下降,采用阶梯形先上升后下降时,其流体的加注量先呈线性增加,达到设定值后趋于平缓,再线性增加,再趋于平缓,达到最大值后开始下降,具体如图8和图9所示,采用变化的流量进行输送,开始加注时,增大流体输送的流量,当接近尾声时通过控制使流量变小,控制上的延时使误差减小,提高流体与介质混合配比的精度。

144.当流体或介质在输送的过程中出现问题时,按下急停开关102,使整个流体配比输送装备停止工作,提高装备使用时的安全性和可靠性。

145.s5、控制后台接收加注的数据信息,并根据数据信息进行结算处理;控制后台可以对每次的数据进行整理,形成报表,操作者每操作一次,都会收到加注量信息的短信,维护方通过控制后台可以看到每次操作的记录。

146.s6、发送数据至接收终端;数据可以实时反馈给用户和维护方或在加注完后进行发送,可以采用短信方式传输至移动终端。退出系统的方式可以采用手动操作或通过时间倒计时控制系统退出。

147.本实施例3在实际使用时具体步骤如下:

148.1)流体定量输送

149.当需要进行流体定量输送时,通过用户控制界面选择3号储液装置2,同时在3号储液装置对应的第四矩形框下方输入流体加注的设定量,提起挂枪602,3号储液装置2内的计量泵工作,点击用于控制界面上的“开始加注”,打开流体输送管306上的第四阀门5d,使3号储液装置2内的储液罐202中的流体经原液输送管301输送至挂枪602,通过挂枪602进行流体的输送,流量计实时检测原液输送管301中流体的输送量,并通过用户控制界面上的“加注量”进行实时显示,加注结束后,“加注量”的数值大于“设定量”的数值,误差控制在5%以内,退出系统,控制后台接收加注量的数据信息进行结算,并发送数据至接收终端;

150.2)流体混合配比近距离输送

151.当需要进行流体混合配比后近距离输送时,通过用户控制界面选择1号或2号储液装置2,通过用户控制界面选择1号或2号储液装置2,同时在1号或2号储液装置对应的第一矩形框或第三矩形框下方输入流体加注的设定量,提起挂枪602,点击用于控制界面上的“开始加注”,1号或2号储液装置2内的计量泵工作,使储液罐202内的流体经原液输送管301输送至第一进液管304或第二进液管305,第一进液管304和第二进液管305上的流量调节阀控制流体的输入量,同时混合配比所需的水在计量泵的作用下,通过介质输送管405输送至第一分流管403或第二分流管404,介质输送管405上的流量计用于检测水的输入量,第一分流管403和第二分流管404上的流量调节阀控制水的输入量,使流体与水按所需的配比比例

进行混合,打开第一阀门5a或第二阀门5b,使配比后的混合液通过第一混液出液管501或第二混液出液管502经输液软管601输送至挂枪602,实现混合液的近距离输送,流量计实时检测原液输送管301中流体的输送量,并通过用户控制界面上的“加注量”进行实时显示,加注结束后,“加注量”的数值大于“设定量”的数值,误差控制在5%以内,退出系统,控制后台接收加注量的数据信息进行结算,并发送数据至接收终端;

152.3)流体混合配比远距离输送

153.当需要进行流体混合配比后远距离输送时,通过用户控制界面选择1号储液装置2,同时在1号储液装置对应的第二矩形框下方输入流体加注的设定量,第二混液出液管502上的第二阀门5b关闭,第三混液出液管503上的第三阀门5c打开,点击用于控制界面上的“开始加注”,计量泵工作,使混合配比后的混合液通过第三混液出液管503进行远距离输送,流量计实时检测原液输送管301中流体的输送量,并通过用户控制界面上的“加注量”进行实时显示,加注结束后,“加注量”的数值大于“设定量”的数值,误差控制在5%以内,退出系统,控制后台接收加注量的数据信息进行结算,并发送数据至接收终端。

154.以上仅为本实用新型的具体实施例,但本实用新型的技术特征并不局限于此。任何以本实用新型为基础,为实现基本相同的技术效果,所作出地简单变化、等同替换或者修饰等,皆涵盖于本实用新型的保护范围之中。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1