一种新的全自动磁场压力成型机送料盒装置的制作方法

1.本实用新型涉及粉末成型设备技术领域,尤其涉及一种新的全自动磁场压力成型机送料盒装置。

背景技术:

2.现有的送料盒装置仅单纯装料运料功能,不具备布粉功能,因此如何使得送料盒装置也具有布粉功能成为需要解决的问题。

3.其次,现有的送料盒装置的下料斗和送料盒底板之间或下料斗和送料盒底部对应的送粉底板容易存在间隙而漏粉,因此,如何改进下料斗来实现有效防止粉料泄漏成为需要解决的问题。

技术实现要素:

4.本实用新型的目的在于提供一种下料斗,主要解决上述现有技术存在的问题一:如何使得送料盒装置也具有布粉功能的问题,问题二:如何改进下料斗来实现有效防止粉料泄漏的问题,而提供的一种下料斗。

5.为了实现上述目的,本实用新型所采用的技术方案是:

6.一种新的全自动磁场压力成型机送料盒装置,其特征在于:所述送料盒装置包括送料盒,送料盒包括顶板和侧板,顶板设有进料口,送料盒底部设有滑动板。

7.进一步,所述滑动板设有第二贯穿口,滑动板顶部设有一圈第一台阶部,第二贯穿口位于第一台阶部的圈内。

8.进一步,所述送料盒两端的侧板底部设有第一凹槽,(用于同送料轨道顶部设有凸出部,凹槽和凸出部相匹配)。

9.所述滑动板一端或相对应的两端设有第二台阶部,第二台阶部和对应的送料盒侧板底部形成第二凹槽,相对应的第二凹槽和第一凹槽形成直线型凹槽。

10.进一步,所述送料盒内设有下料斗,下料斗包括料斗本体,料斗本体顶部设有弹性部,送料盒顶板压在弹性部顶部或送料盒顶板同弹性部顶部连接;

11.所述料斗本体设有上部开口和下部开口,料斗本体上部开口对应进料口;

12.所述料斗本体底部置于滑动板上,料斗本体下部开口对应第二贯穿口。

13.进一步,所述料斗本体顶部设有第一支撑部,第一支撑部顶部连接弹性部。

14.进一步,所述第一支撑部为第一支撑板;所述料斗本体上部开口呈四边形,料斗本体顶部四角的内侧壁各设有一个第一支撑板,每个第一支撑板顶部连接弹性部;

15.所述料斗本体底部连接第二支撑部,所述第二支撑部为第二支撑板,第二支撑板连接在料斗本体下部开口处;

16.所述第二支撑板的形状同第一台阶部组成一圈的形状相匹配;

17.进一步,所述弹性部为弹簧,弹簧呈竖直状态;

18.所述第二支撑板连接用于固定振动装置的连接板。

19.进一步,所述弹簧同第一支撑板之间焊接或可拆卸地连接;所述料斗本体下部开口处同第二支撑板之间焊接;所述第二支撑板同连接板之间焊接。

20.进一步,所述滑动板由塑料材质制成;所述连接板同第二支撑板垂直设置,连接板连接在第二支撑板边缘部位。

21.进一步,第二支撑板为四边形,第一台阶部组成一圈的形状为四边形;

22.所述料斗本体下部开口呈四边形且同其上部开口的四边形位置对应;所述第二贯穿口为菱形,料斗本体下部开口对应菱形第二贯穿口内,第二支撑板完全覆盖在菱形第二贯穿口上;

23.所述送料盒两端的侧板为送料盒前后两端的侧板;所述送料盒的前侧板或后侧板连接鱼眼接头固定板;

24.所述料斗本体由厚度为1.5-3mm金属板制成;所述第二支撑板为厚度为 6-12mm的金属板。

25.鉴于上述技术特征,本实用新型具有如下有益效果:

26.1、本实用新型通过在下料斗顶部增设弹性部(弹簧),弹簧顶在送料盒顶板下方,对下料斗和滑动板之间的间隙、滑动板和送料底板之间的间隙进行自动补偿,避免在送料及布粉过程中因间隙产生的漏粉,粉末不浪费,节省粉料,降低成本,有效降低不良率。

27.2、本实用新型的送料盒通过增设滑动板,滑动板在随着送料盒的移动过程中具有布粉功能,比如帮助磨平粉料,使得布粉更均匀。

28.3、本实用新型中的滑动板和送料底板之间的第二间隙被压缩或者说利用弹簧自动补偿,此时滑动板和送料底板实现对下料斗底部的关闭作用,粉料不会无法下落,直至滑动板的第二贯穿口对应送料底板的第一贯穿口和成型模具时,下料斗的粉料在重力作用下通过第一贯穿口落入成型模具中,在此过程中,下料斗无需增加气缸阀门或是其他部件对下料斗本体的下部开口进行开闭操作,减少了不必要的部件,操作更简单,生产效率更高,下料更顺畅,避免产生不必要的残留粉末,提高产品合格率。

附图说明

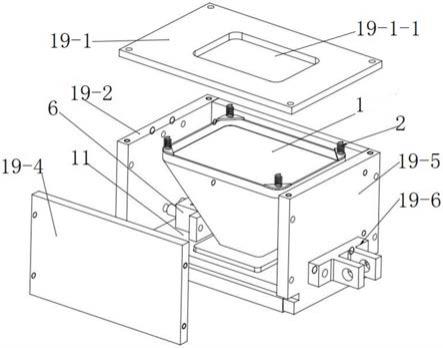

29.图1是实施例1送料盒和下料斗的连接示意图。

30.图2是实施例1中送料盒同送料轨道的连接示意图(送料盒的前侧壁同送料轨道的连接或送料盒的后侧壁同送料轨道的连接)。

31.图3是实施例1中送料盒同送料轨道的连接示意图(送料盒的左、右侧壁同送料轨道的连接)。

32.图4是实施例1中滑动板的结构示意图。

33.图5是实施例1中下料斗的立体图1(不含弹簧)。

34.图6是实施例1中下料斗的立体图2(含弹簧)。

35.图7是实施例1中下料斗的主视图。

36.图8是实施例1中下料斗的左视图。

37.图9是实施例1中下料斗的俯视图。

38.图10是实施例1中滑动板的俯视图和剖视图。

39.图中:1、料斗本体;1-1、上部开口;1-2、下部开口;

40.2、弹性部;3、第一支撑部;4、第二支撑部;5、连接板;6、振动装置; 8、送料轨道;8-1、凸出部;11、滑动板;11-1、第二贯穿口;11-2、第一台阶部;11-3、第二台阶部;11-4、第一台阶部和第二贯穿口之间的部位; 19、送料盒;19-1、送料盒顶板;19-1-1、进料口;19-2、送料盒前侧板; 19-2-1、第一凹槽;19-2-2、第二凹槽;19-3、送料盒后侧板;19-4、送料盒左侧板;19-5、送料盒右侧板;19-6、鱼眼接头固定板。

具体实施方式

41.下面结合具体实施方式,进一步阐述本实用新型。应理解,这些实施例仅用于说明本实用新型而不用于限制本实用新型的范围。此外应理解,在阅读了本实用新型讲授的内容之后,本领域技术人员可以对本实用新型作各种改动或修改,这些等价形式同样落于本技术所附权利要求书所限定的范围。

42.一种新的全自动磁场压力成型机送料盒装置,所述送料盒19装置包括送料盒19,送料盒19包括顶板(即送料盒顶板19-1)和侧板,顶板(即送料盒顶板19-1)设有进料口,送料盒19底部设有滑动板11。

43.滑动板11随着送料盒19一并移动,在送粉和布粉过程中,滑动板11起到磨平粉末的作用,帮助成型模具17中的粉料实现更均匀的布粉效果。滑动板11由送料盒19带动在送料底板7上移动。

44.所述滑动板11设有第二贯穿口11-1,滑动板11顶部设有一圈第一台阶部11-2,第二贯穿口11-1位于第一台阶部11-2的圈内。

45.第一台阶部11-2形成的一个内凹形状空间,用于同下料斗的第二支撑部 4相配合,形成卡接,便于滑动板11带动下料斗同步移动,同时又为在垂直方向上实现下料斗对滑动板11下压提供空间。

46.滑动板11顶部设有一圈第一台阶部11-2,第二贯穿口11-1位于第一台阶部11-2的圈内,所述第二支撑板的形状同第一台阶部11-2组成一圈的形状相匹配;也就是说第二支撑板可以嵌入到第一台阶部11-2组成一圈的圈内,通过第一台阶部11-2和第二支撑板相配合,帮助滑动板11在移动过程中带动下料斗本体1一并移动,实现下料斗本体1和滑动板11、送料盒19 的同步移动。

47.所述滑动板11一端或相对应的两端设有第二台阶部11-3,第二台阶部 11-3和对应的送料盒19侧板(比如送料盒左侧板19-4和送料盒右侧板19-5) 底部形成第二凹槽19-2-2,相对应的第二凹槽19-2-2和第一凹槽19-2-1形成直线型凹槽。此时的直线型凹槽同对应的送料轨道8形成可移动连接,同时送料轨道8对滑动板11在垂直方向上有一个限位作用,滑动板11不能垂直移动,只能沿着送料底板7水平移动。

48.第二台阶部11-3用于同送料轨道8相抵,通过送料轨道8限制滑动板11 在垂直方向上移动,滑动板11在送料盒19侧板(主要是送料盒前侧板19-2 和送料盒后侧板19-3)的带动下,仅仅随着送料盒19同步地沿着送料底板7 前后移动。

49.送料盒19的顶板19-1设有进料口19-1-1,进料口19-1-1对应下料斗本体1的上部开口1-1,优选地进料口19-1-1可以设置的稍微小于下料斗本体 1的上部开口1-1,这样在向下料斗本体1内注入粉料时,可以避免粉料泄漏至下料斗本体1外壁和送料斗内侧壁之间的空间中,保持该空间的清洁(即送料盒19内不会有飞粉),使得装置使用起来更加安全可

靠。

50.所述送料盒19两端的侧板(比如送料盒前侧板19-2和送料盒前侧板 19-3)底部设有第一凹槽19-2-1,用于同送料轨道8顶部设有凸出部8-1,凹槽和凸出部8-1相匹配,实现送料盒19和送料轨道8可移动的连接。优选地是送料盒19前后两端的侧板(即送料盒前侧板19-2和送料盒前侧板19-3)。这样既可以实现送料盒19同送料轨道之间连接(此时垂直方向上两者实现固定,这为后续送料盒顶板19-1压在弹性部2上提供基础),同时送料盒19 (在电缸组件的带动下,电缸组件未显示在附图中)可以沿着送料轨道8在送料底板7上移动,比如说前后平移。

51.所述送料盒19内设有下料斗,下料斗包括料斗本体1,料斗本体1顶部设有弹性部2,比如弹簧或橡胶等具有弹性的部件,本实施例1中选用弹簧。

52.所述送料盒顶板19-1压在弹性部2顶部或送料盒顶板19-1同弹性部2顶部连接,本实施例1中,送料盒顶板19-1压在弹性部上,弹性部压缩对料斗本体1产生弹力或压力,料斗本体1向下压,通过第二支撑部4压在滑动板 11上,滑动板11受力后压在送料底板7上,此时在弹性部直接或间接的压力作用下,第二支撑板和滑动板11之间压紧,两者之间的第一间隙减小,减少漏粉可能性,同时滑动板11和送料底板7之间的第二间隙也减小,在送料盒19的带动下滑动板11在送料底板7上移动过程中,滑动板11和送料底板 7之间的第二间隙被压缩小或者说间隙被补偿,能够有效地减少漏粉,也就是说弹性部对第一间隙和第二间隙都实现自动补偿密封间隙的作用,在送料及布料过程解决容易判分的问题,降低粉料的浪费率,节省成本,提高产品质量,降低不良率。也就是说,弹簧压紧下料斗,下料斗压在滑动板11,从而确保滑动板11一直紧贴送料底板7,能很好的补偿磨损中渐渐增大的间隙 (即第二间隙),不需要反复拆装清除漏粉,延长了整体设备的使用寿命,确保不会有粉末钻出第二间隙。

53.而弹性部2设计在料斗本体1顶部,对于下料斗的压力或弹力是自上而下地直接作用在料斗本体1上,压力不会分散,压紧效果更好;弹性部2可以根据实际需求增加数量和/或不同弹性大小的弹性部2,调整压力大小,满足各种情况下第一间隙和第二间隙的补偿间隙的需求。弹性部2借助送料盒顶部而产生弹力,弹性部2将下料斗向下压,增加下料斗和送料盒底板之间的压力或下料斗和送料盒底部对应的送粉底板之间的压力,能够有效减小下料斗和送料盒底板之间的间隙或下料斗和送料盒底部对应的送粉底板之间的间隙(或称为“补偿间隙”),减少漏粉,节约材料。

54.另外,弹性部2设置在料斗本体1顶部,弹性部2和送料盒顶板19-1内侧壁之间只要相抵即可或焊接即可,不需要额外的安装和/或定位和/或其他部件结构上的相匹配,本实施例1中的下料斗使用起来更加简单、便捷。

55.此时,滑动板11位于下料斗底部;滑动板11是置于送料盒19内,并没有同送料盒19连接。

56.所述料斗本体1设有上部开口1-1和下部开口1-2,料斗本体1上部开口 1-1对应进料口;

57.所述料斗本体1底部置于滑动板11上,料斗本体1下部开口1-2对应第二贯穿口11-1,便于粉料自料斗本体1经过第二贯穿口11-1,在对应第一贯穿口7-1的前提下,落入成型模具17中。

58.优选地,所述第二贯穿口11-1为菱形,料斗本体1下部开口1-2对应菱形第二贯穿口11-1内,第二支撑板完全覆盖在菱形第二贯穿口11-1上;比如本实施例1中,第二贯穿口11-1呈菱形,料斗本体1的下部开口1-2呈四边形,料斗本体1的下部开口1-2对应第二贯穿口11-1内,也就是说第二贯穿口11-1的菱形必须完全包围四方形的下部开口1-2。第二贯穿口11-1的菱形设计,能够满足各种规格或各种大小的下部开口1-2呈四边形的料斗本体1的下料需求,只要下部开口1-2的四边形能够对应菱形第二贯穿口11-1 内就行,下部开口1-2下落的粉料将会被滑动板11推至第一贯穿口7-1处,用于下落至成型模具17内,不会造成粉料泄漏;同时第二贯穿口11-1的菱形这样能够扩展滑动板11适用范围,可以仅通过更换料斗本体1(或下料斗) 来满足不同下料需求,滑动板11可以重复利用,节约生产成本,也就是说滑动板11的菱形第二贯穿口11-1尺寸较大,可以适配需求方不同规格的模具,都能很好的把粉料推入成型模具17的模腔内,并布粉均匀,大大提高了滑动板11的通用性和本实用新型的一种新的全自动磁场压力成型机送料及布料装置的通用性。另外,第二支撑板完全覆盖在菱形的第二贯穿口11-1上(此时第二支撑板嵌入第一台阶部11-2形成一圈的圈内,这个设计也能帮助减少滑动板11和第二支撑板之间的漏粉可能性,同时第一台阶部11-2和第二贯穿孔11-1之间的部位11-4起到支撑第二支撑板的作用,该部位11-4和第二支撑板之间贴近,避免产生缝隙漏粉),避免第二贯穿口11-1漏粉。

59.所述料斗本体1顶部设有第一支撑部3,第一支撑部3顶部连接弹性部2。第一支撑部3可以是围绕料斗本体1顶部一圈设置,在料斗本体1顶部各个方位均匀地设置弹性部2(比如弹簧),弹力或压力更加稳定、持续,补偿间隙的效果更佳。

60.优选地,所述第一支撑部3为第一支撑板,第一支撑板的受力面积更大,能够更加平稳地支撑弹性部2(比如弹簧底部),避免因弹性部2发生歪斜而分散弹力或压力,第一支撑板再将弹力或压力传递给下料斗。

61.所述料斗本体1上部开口1-1呈四边形,料斗本体1顶部四角的内侧壁各设有一个第一支撑板,每个第一支撑板顶部连接弹性部2;比如每个第一支撑板上各设置一个弹簧,也就是四个压紧弹簧;所述弹性部2为弹簧,弹簧呈竖直状态,此时弹簧底部连接第一支撑板,弹簧顶部同送粉盒相抵或连接。

62.所述料斗本体1底部连接第二支撑部4,第二支撑部4压在滑动板11上 (此时第二支撑部4实际上是压在由第一台阶部11-2形成一圈内凹形状的圈内,比如四方形的凹槽圈,滑动板11放置时,菱形的第二贯穿口11-1朝下,四方形凹槽圈朝上,即第二台阶部朝上,第二支撑部4同第一台阶部和第二贯穿口之间的部位11-4弹性压紧)。

63.所述第二支撑部4为第二支撑板,第二支撑板连接在料斗本体1下部开口 1-2处;第二支撑部4用于将料斗本体1平稳地压在滑动板11上,避免料斗本体1发生歪斜而产生间隙致使漏粉。优选地,所述第二支撑部4为第二支撑板,第二支撑板连接在料斗本体1下部开口1-2处。

64.所述第二支撑板的形状同第一台阶部11-2组成一圈的形状相匹配。

65.所述弹性部2为弹簧,弹簧呈竖直状态;

66.所述第二支撑板连接用于固定振动装置6(比如气动振动器)的连接板5。所述连接板5同第二支撑板垂直设置,连接板5连接在第二支撑板边缘部位,这样设计结构更紧凑,空间利用率高。另外,振动装置帮助料斗本体1振动,振动中的下料斗下料更均匀,减少料斗本

体1内的残留粉料,实现粉料下料精准,同时滑动板11不需要振动,只需要平移即可,再平移过程中实现第二间隙的自动补偿,避免跑料(即漏粉)即可,因此第二支撑板是压在滑动板11上,两者之间并不连接,这样即为料斗本体1提供振动空间,确保下料斗内壁不挂粉,同时又能够确保第二间隙得到自动补偿,料斗本体1下部开口 1-2和菱形第二贯穿口11-1之间不会脱离,而且两者之间也不会跑料。

67.需要注意的是,振动装置只有位于成型模具17上方时才会振动,帮助下料斗的粉料下落,其他时候振动装置不会振动,也就是说滑动板11在成型模具17上方以外的其他位置移动时不会受到振动装置的振动干扰,确保滑动板 11同送料底板7之间的第二间隙的间隙补偿效果,有效地防止第二间隙漏粉。

68.所述弹簧同第一支撑板之间焊接或可拆卸地连接,两者之间更加牢固,弹簧不易丢失;;所述料斗本体1下部开口1-2处同第二支撑板之间焊接;所述第二支撑板同连接板5之间焊接,两者之间更加牢固。

69.所述滑动板11由塑料材质制成,既耐磨,又自润滑性更好,滑动轻松,相应送料底板7更耐磨,另外由塑料材料(比如聚四氟乙烯)制成的滑动板 11不带磁性,不会吸附粉末(比如磁粉),自润滑性好,耐磨寿命长。

70.第二支撑板为四边形,第一台阶部11-2组成一圈的形状为四边形;所述料斗本体1下部开口1-2呈四边形且同其上部开口1-1的四边形位置对应;料斗本体1整体呈漏斗状,从上而小,横切面逐渐减小,因无形状的改变,保证了顺滑过渡,内壁再经过抛光,不易挂粉。

71.所述送料盒19两端的侧板为送料盒19前后两端的侧板(即送料盒前侧板 19-2和送料盒后侧板19-3);所述送料盒前侧板19-2或送料盒后侧板19-3 连接鱼眼接头固定板19-6;

72.所述料斗本体1由厚度为1.5-3mm金属板制成,优选厚度为2mm的金属板。所述第二支撑板为厚度为6-12mm的金属板。优选厚度为10mm的金属板,第二支撑板的板料加厚,焊接后不易变形,第二支撑板的平面更平整(尤其是底面),这样第二支撑板也可以更加平稳地压在滑动板11上,第二支撑板和滑动板11的间隙(即第一间隙)更小,不易跑粉(即漏粉),节约粉料。

73.所述送料盒19由金属制成。

74.以上所述仅为本实用新型的优选实施例,并非因此限制本实用新型的专利范围,凡是利用本实用新型说明书及附图内容所作的等效结构或等效流程变换,或直接或间接运用在其他相关的技术领域,均同理包括在本实用新型的专利保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1