一种新型箱形构件免翻身吸附式火焰切割装置的制作方法

1.本实用新型属于火焰切割技术领域,特别是涉及一种新型箱形构件免翻身吸附式火焰切割装置。

背景技术:

2.火焰切割机,是利用燃气配氧气或者汽油配氧气进行金属材料切割的一种切割设备。主要用于重工业。分类主要分为早期的手动切割(俗称氧气焊)和半自动切割机,仿形切割机和数控切割机,随着社会的进步和科技的发展,越来越先进,切割功能也越来越强大。

3.随着我国钢结构工业的快速发展,越来越多的钢材下料设备被研发出来,如半自动火焰切割机、h型钢切割机、箱型切割机等,相对来说,一般箱型半自动火焰切割机有着价格不贵、使用方便等优势。

4.但是,箱型半自动火焰切割机只能在一个平面上进行切割工作,如使用半自动切割机对箱形构件进行火焰切割工作时,往往需要对构件进行翻身作业才能继续工作,导致效率过低,起重设备在对构件进行翻身作业时,对人身和设备都有着极大的不安全因素,且箱体切割机体积较大,重量较重,工作时往往需要两人抬动设备或固定在工作区域,机动性较差。

技术实现要素:

5.本实用新型的目的是提供一种新型箱形构件免翻身吸附式火焰切割装置,以解决箱型半自动火焰切割机只能在一个平面上进行切割工作,如使用半自动切割机对箱形构件进行火焰切割工作时,往往需要对构件进行翻身作业才能继续工作,导致效率过低的技术问题。

6.本实用新型解决上述技术问题的技术方案如下:一种新型箱形构件免翻身吸附式火焰切割装置,其包括矩形底板,所述矩形底板上表面右端固定设有固定块,且矩形底板上表面左端固定设有电机室,所述电机室与固定块之间设置有平行并列的滑杆和第一丝杆,所述滑杆和第一丝杆外侧在电机室与固定块之间套设有移动块,所述移动块上侧中部设置有火焰枪固定装置,且火焰枪固定装置上固定连接有火焰枪装置。

7.所述火焰枪固定装置包括底座、第二转轴和u型架,所述底座下侧与移动块固定连接,且底座外侧一端通过第二转轴与u型架转动连接,所述u型架上侧在底座上方固定连接有托板,且托板上表面固定设有卡套,所述卡套侧壁上开设有卡缝,所述卡缝的两端处均设置有紧固机构,且卡缝中部设有长度调节机构,所述托板和底座之间远离u型架的一端设置有角度调节机构。

8.所述矩形底板上表面左端在电机室左侧固定设有蓄电箱,且蓄电箱内设有蓄电池,所述蓄电箱远离电机室的一侧固定设有控制开关面板,所述矩形底板下表面固定设有一排等距排列的小型电磁吸盘。

9.本实用新型采用上述所述的用于新型箱形构件免翻身吸附式火焰切割装置,进一

步:所述角度调节机构包括凹槽,所述凹槽开设于底座上表面远离u型架的一端,所述凹槽内侧中上部设有第二调节齿轮,且第二调节齿轮一端中部固定连接有第四转轴,所述第四转轴远离第二调节齿轮的一端穿过凹槽的侧壁且在底座的外侧固定连接有第三转盘,所述第二调节齿轮外侧表面啮合连接有弧形齿条,弧形齿条上端伸出凹槽上端口且与托板下侧远离u型架的一端固定连接。

10.本实用新型采用上述所述的用于新型箱形构件免翻身吸附式火焰切割装置,进一步:所述弧形齿条的内侧与第二调节齿轮对应设置有齿条结构,且弧形齿条的圆心位于第二转轴的轴心线上。

11.本实用新型采用上述所述的用于新型箱形构件免翻身吸附式火焰切割装置,进一步:所述紧固机构包括第二丝杆,所述第二丝杆外侧两端分别套设有内螺纹套管和第一内光滑套管,内螺纹套管和第一内光滑套管分别位于卡缝的两侧且均与卡套外侧固定连接,所述第二丝杆远离内螺纹套管的一端固定连接有第一转盘。

12.本实用新型采用上述所述的用于新型箱形构件免翻身吸附式火焰切割装置,进一步:所述长度调节机构包括第三转轴,所述第三转轴外侧表面的两端分别套设有第二内光滑套管和第三内光滑套管,所述第二内光滑套管和第三内光滑套管分别位于卡缝的两侧且均与卡套外侧固定连接,所述第三转轴外侧表面中部在第二内光滑套管和第三内光滑套管之间固定套设有第一调节齿轮,所述第三转轴的两端分别固定连接有限位板和第二转盘。

13.本实用新型采用上述所述的用于新型箱形构件免翻身吸附式火焰切割装置,进一步:所述蓄电池电性连接控制开关面板,且控制开关面板上表面分别设置有电机正转开关、电机反转开关和磁盘开关,所述电机正转开关和电机反转开关均电性连接正反电机,所述磁盘开关电性连接小型电磁吸盘。

14.本实用新型采用上述所述的用于新型箱形构件免翻身吸附式火焰切割装置,进一步:所述火焰枪装置枪杆外侧表面中部套设于卡套内侧,且火焰枪装置枪杆外侧表面固定设置有条形齿条,所述条形齿条的宽度小于卡缝的内侧宽度,且条形齿条与长度调节机构啮合。

15.本实用新型采用上述所述的用于新型箱形构件免翻身吸附式火焰切割装置,进一步:所述滑杆左右两端分别与电机室、固定块固定连接,所述第一丝杆左右两端分别与电机室、固定块转动连接。

16.本实用新型采用上述所述的用于新型箱形构件免翻身吸附式火焰切割装置,进一步:所述第一丝杆左端穿过电机室右侧壁且延伸至电机室内左侧壁,所述第一丝杆外侧在电机室内固定套设有第一齿轮,且第一齿轮外侧表面啮合连接有第二齿轮,所述第二齿轮一端中部固定连接有第一转轴,第一转轴远离第二齿轮的一端连接有正反电机,且正反电机下侧固定于电机室内底部。

17.本实用新型采用上述所述的用于新型箱形构件免翻身吸附式火焰切割装置,进一步:所述移动块上分别与滑杆、第一丝杆对应开设有滑孔、内螺纹孔。

18.本实用新型的有益效果是:

19.1、本实用新型在使用时,可通过小型电磁吸盘依次固定在箱形构件的下、左、上和右侧,并依次对箱形构件的下、左、上和右侧壁进行火焰切缝工作,这样就避免了使用起重设备在对构件进行翻身作业,从而大大提高了工作效率,且大大提高了工作人员和设备的

安全性。

20.2、本实用新型整体为长条形,且长度只需稍微大于构件的高或宽即可,整体体积较小,重量较轻,一个工人即可轻松搬动,机动性较高。

21.3、本实用新型可通过长度调节机构调节火焰枪装置伸出的长度,同时可通过角度调节机构调节火焰枪装置的倾斜角度,即调节火焰枪装置喷火口的高度,从而实现精确控制火焰枪装置喷火口的位置,大大提高了切割的精准度。

附图说明

22.通过结合以下附图所作的详细描述,本实用新型的上述和/或其他方面的优点将变得更清楚和更容易理解,这些附图只是示意性的,并不限制本实用新型,其中:

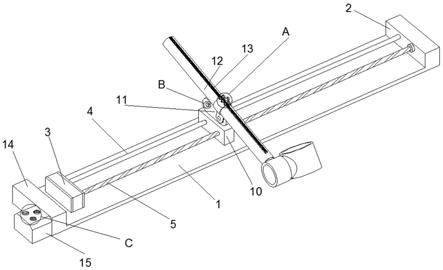

23.图1为新型箱形构件免翻身吸附式火焰切割装置立体结构示意图;

24.图2为本实用新型一种实施例的电机室俯视剖面结构示意图;

25.图3为本实用新型一种实施例的火焰枪固定装置左视结构示意图;

26.图4为本实用新型一种实施例的a放大示意图;

27.图5为本实用新型一种实施例的b放大示意图;

28.图6为箱形构件免翻身吸附式火焰切割装置仰视结构示意图;

29.图7为本实用新型一种实施例的c放大示意图;

30.图8为新型箱形构件免翻身吸附式火焰切割装置工作示意图。

31.附图中,各标号所代表的部件列表如下:

32.1、矩形底板;2、固定块;3、电机室;4、滑杆;5、第一丝杆;6、第一齿轮;7、第二齿轮;8、第一转轴;9、正反电机;10、移动块;1001、滑孔;1002、内螺纹孔;11、火焰枪固定装置;1101、底座;1102、第二转轴;1103、u型架;1104、托板;1105、卡套;11051、卡缝;1106、紧固机构;11061、第二丝杆;11062、内螺纹套管;11063、第一内光滑套管;11064、第一转盘;1107、长度调节机构;11071、第三转轴;11072、第二内光滑套管;11073、第三内光滑套管;11074、第一调节齿轮;11075、限位板;11076、第二转盘;1108、凹槽;1109、第四转轴;1110、第二调节齿轮;1111、第三转盘;1112、弧形齿条;12、火焰枪装置;13、条形齿条;14、蓄电箱;15、控制开关面板;1501、电机正转开关;1502、电机反转开关;1503、磁盘开关;16、小型电磁吸盘。

具体实施方式

33.在下文中,将参照附图描述本实用新型的新型箱形构件免翻身吸附式火焰切割装置的实施例。

34.在此记载的实施例为本实用新型的特定的具体实施方式,用于说明本实用新型的构思,均是解释性和示例性的,不应解释为对本实用新型实施方式及本实用新型范围的限制。除在此记载的实施例外,本领域技术人员还能够基于本技术权利要求书和说明书所公开的内容采用显而易见的其它技术方案,这些技术方案包括采用对在此记载的实施例的做出任何显而易见的替换和修改的技术方案。

35.本说明书的附图为示意图,辅助说明本实用新型的构思,示意性地表示各部分的形状及其相互关系。请注意,为了便于清楚地表现出本实用新型实施例的各部件的结构,各附图之间并未按照相同的比例绘制。相同的参考标记用于表示相同的部分。

36.图1-8示出本实用新型一种实施例的新型箱形构件免翻身吸附式火焰切割装置,其包括:矩形底板1,所述矩形底板1上表面右端固定设有固定块2,且矩形底板1上表面左端固定设有电机室3,所述电机室3与固定块2之间设置有平行并列的滑杆4和第一丝杆5,具体的,所述滑杆4左右两端分别与电机室3、固定块2固定连接,所述第一丝杆5左右两端分别与电机室3、固定块2转动连接,再具体的,所述第一丝杆5左端穿过电机室3右侧壁且延伸至电机室3内左侧壁,所述第一丝杆5外侧在电机室3内固定套设有第一齿轮6,且第一齿轮6外侧表面啮合连接有第二齿轮7,所述第二齿轮7一端中部固定连接有第一转轴8,第一转轴8远离第二齿轮7的一端连接有正反电机9,且正反电机9下侧固定于电机室3内底部,所述滑杆4和第一丝杆5外侧在电机室3与固定块2之间套设有移动块10,具体的,所述移动块10上分别与滑杆4、第一丝杆5对应开设有滑孔1001、内螺纹孔1002,所述移动块10上侧中部设置有火焰枪固定装置11,且火焰枪固定装置11上固定连接有火焰枪装置12。

37.所述火焰枪固定装置11包括底座1101、第二转轴1102和u型架1103,所述底座1101下侧与移动块10固定连接,且底座1101外侧一端通过第二转轴1102与u型架1103转动连接,所述u型架1103上侧在底座1101上方固定连接有托板1104,且托板1104上表面固定设有卡套1105,所述卡套1105侧壁上开设有卡缝11051,所述卡缝11051的两端处均设置有紧固机构1106,且卡缝11051中部设有长度调节机构1107,所述紧固机构1106包括第二丝杆11061,所述第二丝杆11061外侧两端分别套设有内螺纹套管11062和第一内光滑套管11063,内螺纹套管11062和第一内光滑套管11063分别位于卡缝11051的两侧且均与卡套1105外侧固定连接,所述第二丝杆11061远离内螺纹套管11062的一端固定连接有第一转盘11064,所述长度调节机构1107包括第三转轴11071,所述第三转轴11071外侧表面的两端分别套设有第二内光滑套管11072和第三内光滑套管11073,所述第二内光滑套管11072和第三内光滑套管11073分别位于卡缝11051的两侧且均与卡套1105外侧固定连接,所述第三转轴11071外侧表面中部在第二内光滑套管11072和第三内光滑套管11073之间固定套设有第一调节齿轮11074,所述第三转轴11071的两端分别固定连接有限位板11075和第二转盘11076,所述托板1104和底座1101之间远离u型架1103的一端设置有角度调节机构。

38.所述角度调节机构包括凹槽1108,所述凹槽1108开设于底座1101上表面远离u型架1103的一端,所述凹槽1108内侧中上部设有第二调节齿轮1110,且第二调节齿轮1110一端中部固定连接有第四转轴1109,所述第四转轴1109远离第二调节齿轮1110的一端穿过凹槽1108的侧壁且在底座1101的外侧固定连接有第三转盘1111,所述第二调节齿轮1110外侧表面啮合连接有弧形齿条1112,弧形齿条1112上端伸出凹槽1108上端口且与托板1104下侧远离u型架1103的一端固定连接,具体的,所述弧形齿条1112的内侧与第二调节齿轮1110对应设置有齿条结构,且弧形齿条1112的圆心位于第二转轴1102的轴心线上。

39.所述矩形底板1上表面左端在电机室3左侧固定设有蓄电箱14,且蓄电箱14内设有蓄电池,所述蓄电箱14远离电机室3的一侧固定设有控制开关面板15,所述矩形底板1下表面固定设有一排等距排列的小型电磁吸盘16。

40.所述蓄电池电性连接控制开关面板15,且控制开关面板15上表面分别设置有电机正转开关1501、电机反转开关1502和磁盘开关1503,所述电机正转开关1501和电机反转开关1502均电性连接正反电机9,所述磁盘开关1503电性连接小型电磁吸盘16。

41.所述火焰枪装置12枪杆外侧表面中部套设于卡套1105内侧,且火焰枪装置12枪杆

外侧表面固定设置有条形齿条13,所述条形齿条13的宽度小于卡缝11051的内侧宽度,且条形齿条13与长度调节机构1107啮合。

42.工作原理:

43.本实用新型在使用时,可通过小型电磁吸盘16依次固定在箱形构件的下、左、上和右侧,并依次对箱形构件的下、左、上和右侧壁进行火焰切缝工作(具体过程为:将矩形底板1底面对准箱形构件下侧,使矩形底板1长方向与箱形构件下侧的切割线平行,并保证火焰枪装置12的喷火口对准该切割线,再通过磁盘开关1503启动小型电磁吸盘16,使矩形底板1吸附在箱形构件下侧,然后通过电机正转开关1501或电机反转开关1502启动正反电机9,带动第一丝杆5转动,第一丝杆5通过螺纹结构的传动作用带动移动块10沿着滑杆4滑动,这时开启火焰枪装置12,从而实现对箱形构件的下侧切割,接着,同上理,依次对箱形构件左、上和右侧进行切割,如图8所示),这样就避免了使用起重设备在对构件进行翻身作业,从而大大提高了工作效率,且大大提高了工作人员和设备的安全性。

44.本实用新型整体为长条形,且长度只需稍微大于构件的高或宽即可,整体体积较小,重量较轻,一个工人即可轻松搬动,机动性较高。

45.本实用新型可通过长度调节机构1107调节火焰枪装置12伸出的长度(具体过程为:通过第二转盘11076转动第三转轴11071,从而带动第一调节齿轮11074转动,转动的第一调节齿轮11074在螺纹结构的传动作用下通过条形齿条13推动火焰枪装置12沿着卡套1105内壁移动,直至火焰枪装置12伸出合适的长度后,通过第一转盘11064拧紧紧固机构1106,使卡套1105抱紧火焰枪装置12),同时可通过角度调节机构调节火焰枪装置12的倾斜角度,即调节火焰枪装置12喷火口的高度(具体过程为:通过第三转盘1111转动第四转轴1109,第四转轴1109带动第二调节齿轮1110转动,转动的第二调节齿轮1110推动弧形齿条1112沿着弧形向上或下移动,从而实现调节托板1104与底座1101之间的角度,进而实现调节火焰枪装置12的倾斜角度),从而实现精确控制火焰枪装置12喷火口的位置,大大提高了切割的精准度。

46.上述披露的各技术特征并不限于已披露的与其它特征的组合,本领域技术人员还可根据实用新型之目的进行各技术特征之间的其它组合,以实现本实用新型之目的为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1