一种激光加工系统的视觉检测装置的制作方法

1.本实用新型涉及激光加工技术领域,尤其涉及一种激光加工系统的视觉检测装置。

背景技术:

2.现在电子产品很多都需要通过激光进行标记,随着使用激光进行标记的需求越来越大,用户对激光打标机的需求越来越大,同时对激光打标机的要求也越来越高,在生产中如果采用含有激光视觉系统的激光打标机进行作业,由于有激光视觉系统的激光打标机可以实现自动定位、自动调焦以及自动检测从而得到更多的用户认同。

3.但是现有的激光打标机内部的视觉检测装置一般都是固定不动的,产品进行激光打标之后,需要将打标后的产品移至检测相机底部进行拍照检测,从而不能根据加工的不同产品来调整检测相机的位置,进而实现实时检测。其次,在激光打标时,会产生一定烟雾,当烟雾遮挡住检测相机时,就无法精准的对打标质量进行检测,影响检测的精准性,因此本实用新型提出一种激光加工系统的视觉检测装置。

技术实现要素:

4.本实用新型的目的是为了解决现有技术中存在的缺点,而提出的一种激光加工系统的视觉检测装置。

5.为了实现上述目的,本实用新型采用了如下技术方案:一种激光加工系统的视觉检测装置,包括环形架,所述环形架底部开设有凹台,所述凹台内侧壁设有若干凸齿,所述凹台内顶壁开设有环状t型滑槽,所述环状t型滑槽内部滑动连接t型杆,所述t型杆底端连接有驱动结构,所述驱动结构底部设有检测结构,所述驱动结构包括箱体,所述箱体内顶壁和内底壁分别固定有第一电机和第二电机。

6.进一步的,所述环形架外侧壁两侧均固定有安装板,且安装板中部开设有安装孔,便于通过安装板将该装置安装在激光打标机内部。

7.进一步的,所述t型杆顶端下表面开设有多个球形槽,多个所述球形槽内部均设有滚珠,所述滚珠与环状t型滑槽内底壁滚动连接,可以降低摩擦力,使得t型杆在环状t型滑槽内滑动的更加顺畅。

8.进一步的,所述第一电机驱动轴穿过箱体顶壁固定有齿轮,所述齿轮与凹台内侧壁的若干凸齿啮合连接,通过第一电机带动齿轮转动,可以使得驱动结构以及检测结构在环形架底部做环形运动。

9.进一步的,所述检测结构包括u型板,所述u型板内部通过转轴转动连接有检测相机,所述第二电机驱动轴穿过箱体底壁与u型板顶端固定连接,便于通过第二电机带动检测相机进行角度调节。

10.进一步的,所述u型板外侧壁固定有第三电机,所述检测相机连接的转轴与第三电机的驱动端固定连接,便于通过第三电机带动检测相机进行俯仰角调节。

11.进一步的,所述检测结构底端设有吹气管,所述箱体内底壁设有气泵,所述气泵出气口连接有连接管,所述连接管穿过箱体底壁与吹气管连通,便于通过气泵和吹气管吹气,将激光打标产生的烟雾从检测相机底部吹走,避免烟雾影响检测相机进行产品检测。

12.本实用新型的有益效果:

13.本实用新型在使用时,通过设置环形架、t型杆、驱动结构和检测结构,环形架底端开设有凹台和环状t型滑槽,驱动结构的第一电机带动齿轮与凹台内侧壁的凸齿啮合,从而使得驱动结构可以通过t型杆在环状t型滑槽内滑动,并带动检测结构在环形架底部做环形运动,使得该视觉检测装置可以在激光加工时任意调整检测相机的位置和角度,提高该检测装置的灵活性和适用范围。其次,通过设置气泵、连接管和吹气管,可以及时吹走激光加工产生的烟,避免烟雾遮挡相机的检测,提高检测精准性。

附图说明

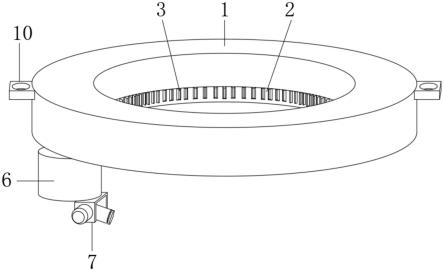

14.图1为本实用新型的立体图;

15.图2为本实用新型的主剖图;

16.图3为本实用新型的t型杆立体图。

17.图例说明:

18.1、环形架;2、凹台;3、凸齿;4、环状t型滑槽;5、t型杆;6、驱动结构;61、箱体;62、第一电机;63、齿轮;64、第二电机;65、气泵;66、连接管;7、检测结构;71、u型板;72、检测相机;73、第三电机;8、球形槽;9、滚珠;10、安装板;11、吹气管。

具体实施方式

19.如图1和图2所示,涉及一种激光加工系统的视觉检测装置,包括环形架1,环形架1底部开设有凹台2,凹台2内侧壁设有若干凸齿3,凹台2内顶壁开设有环状t型滑槽4,环状t型滑槽4内部滑动连接t型杆5,t型杆5底端连接有驱动结构6,驱动结构6底部设有检测结构7,驱动结构6包括箱体61,箱体61内顶壁和内底壁分别固定有第一电机62和第二电机64。环形架1外侧壁两侧均固定有安装板10,且安装板10中部开设有安装孔。第一电机62驱动轴穿过箱体61顶壁固定有齿轮63,齿轮63与凹台2内侧壁的若干凸齿3啮合连接。检测结构7包括u型板71,u型板71内部通过转轴转动连接有检测相机72,第二电机64驱动轴穿过箱体61底壁与u型板71顶端固定连接。u型板71外侧壁固定有第三电机73,检测相机72连接的转轴与第三电机73的驱动端固定连接。检测结构7底端设有吹气管11,箱体61内底壁设有气泵65,气泵65出气口连接有连接管66,连接管66穿过箱体61底壁与吹气管11连通。

20.如图3所示,t型杆5顶端下表面开设有多个球形槽8,多个球形槽8内部均设有滚珠9,滚珠9与环状t型滑槽4内底壁滚动连接。

21.使用时:首先通过安装板10将环形架1安装在激光打标机内部,当开始对产品进行激光打标时,先根据需求启动第一电机62转动,第一电机62带动齿轮63转动,而由于齿轮63与环形架1底部的凸齿3啮合,所以箱体61和其底部的检测结构7会围绕环形架1转动,使得检测结构7移动到指定位置,接着先后控制第二电机64和第三电机73转动,来调整检测相机72的水平和俯仰角度,调整完毕后即可开始激光打标,检测相机72会实时对产品的打标进行拍照检测,并且气泵65开始工作,通过连接管66和吹气管11将打标产生的烟雾从检测相

机72底部吹开,避免烟雾对检测相机72造成影响。

22.以上所述仅为本实用新型的较佳实施例,并不用以限制本实用新型,凡在本实用新型的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。

技术特征:

1.一种激光加工系统的视觉检测装置,其特征在于:包括环形架(1),所述环形架(1)底部开设有凹台(2),所述凹台(2)内侧壁设有若干凸齿(3),所述凹台(2)内顶壁开设有环状t型滑槽(4),所述环状t型滑槽(4)内部滑动连接t型杆(5),所述t型杆(5)底端连接有驱动结构(6),所述驱动结构(6)底部设有检测结构(7),所述驱动结构(6)包括箱体(61),所述箱体(61)内顶壁和内底壁分别固定有第一电机(62)和第二电机(64)。2.根据权利要求1所述的一种激光加工系统的视觉检测装置,其特征在于:所述环形架(1)外侧壁两侧均固定有安装板(10),且安装板(10)中部开设有安装孔。3.根据权利要求1所述的一种激光加工系统的视觉检测装置,其特征在于:所述t型杆(5)顶端下表面开设有多个球形槽(8),多个所述球形槽(8)内部均设有滚珠(9),所述滚珠(9)与环状t型滑槽(4)内底壁滚动连接。4.根据权利要求1所述的一种激光加工系统的视觉检测装置,其特征在于:所述第一电机(62)驱动轴穿过箱体(61)顶壁固定有齿轮(63),所述齿轮(63)与凹台(2)内侧壁的若干凸齿(3)啮合连接。5.根据权利要求1所述的一种激光加工系统的视觉检测装置,其特征在于:所述检测结构(7)包括u型板(71),所述u型板(71)内部通过转轴转动连接有检测相机(72),所述第二电机(64)驱动轴穿过箱体(61)底壁与u型板(71)顶端固定连接。6.根据权利要求5所述的一种激光加工系统的视觉检测装置,其特征在于:所述u型板(71)外侧壁固定有第三电机(73),所述检测相机(72)连接的转轴与第三电机(73)的驱动端固定连接。7.根据权利要求1所述的一种激光加工系统的视觉检测装置,其特征在于:所述检测结构(7)底端设有吹气管(11),所述箱体(61)内底壁设有气泵(65),所述气泵(65)出气口连接有连接管(66),所述连接管(66)穿过箱体(61)底壁与吹气管(11)连通。

技术总结

本实用新型公开了一种激光加工系统的视觉检测装置,包括环形架,所述环形架底部开设有凹台,所述凹台内侧壁设有若干凸齿,所述凹台内顶壁开设有环状T型滑槽,所述环状T型滑槽内部滑动连接T型杆,所述T型杆底端连接有驱动结构,所述驱动结构底部设有检测结构。本实用新型中,设置有环形架、T型杆、驱动结构和检测结构,环形架底端开设有凹台和环状T型滑槽,驱动结构的第一电机带动齿轮与凹台内侧壁的凸齿啮合,从而使得驱动结构可以通过T型杆在环状T型滑槽内滑动,并带动检测结构在环形架底部做环形运动,使得该视觉检测装置可以在激光加工时任意调整检测相机的位置和角度,提高该检测装置的灵活性和适用范围。检测装置的灵活性和适用范围。检测装置的灵活性和适用范围。

技术研发人员:尹华超

受保护的技术使用者:苏州光谷光电科技有限公司

技术研发日:2021.12.27

技术公布日:2022/7/8

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1