一种智能钻孔打磨设备的驱动机构

1.本实用新型涉及智能加工设备技术领域,具体来讲涉及的是一种智能钻孔打磨设备的驱动机构。

背景技术:

2.在现有的零件钻孔设备中,只能进行简单的钻孔,一次只能钻一个孔,零件的搬运、装夹采用人工装夹、且钻孔后不能去除孔口的毛刺;对于有的连接板,需要加工两个孔,需要经过两次钻孔,不能一次成型,当需要批量生产这类零件,现有的加工方式,工人劳动强度大,加工效率太低;钻孔设备需要两个动力源,一个用于推进钻具,一个用于钻孔。

3.为了解决上述问题,针对批量生产的类似零件,常规的钻孔设备需要一个钻孔打磨动力源和一个推进动力源;为了实现一个电机驱动实现两种功能,根据需要设计一种智能钻孔打磨设备的动力装置。

技术实现要素:

4.有鉴于此,本实用新型在此提供一种智能钻孔打磨设备的驱动机构,通过在动力箱中设置第一传动结构和复合轴;实现对驱动螺杆的减速和复合轴的增速;达到同时提供一个推进动力源和一个钻孔打磨动力源的目的。

5.本实用新型是这样实现的,构造一种智能钻孔打磨设备的驱动机构,包括动力箱体、驱动电机、复合齿轮、驱动螺杆、复合轴、第一从齿轮和第一传动结构;第一、通过一个驱动电机带动驱动螺杆作为驱动动力源,同时带动复合轴转动作为钻孔打磨的动力源;其次、通过第一传动结构,实现减速功能,使得驱动螺杆的转动适合推进速度,复合齿轮带动复合轴实现一次增速;

6.所述驱动电机设置在所述动力箱体的顶部;所述驱动电机的输出轴伸入所述动力箱体与所述复合齿轮相连;所述驱动螺杆转动设置在所述动力箱体的一侧,所述复合轴转动设置在所述动力箱的另一侧;所述第一从齿轮设置在所述复合轴的上部,且与所述复合齿轮啮合,所述第一传动结构设置在所述复合齿轮与所述驱动螺杆伸入所述动力箱体的杆体间,用于驱动所述驱动螺杆转动;

7.所述复合轴包括外轴、内轴和复位弹簧;所述内轴滑动设置在所述外轴的内腔中,所述复位弹簧通过磁性挡板套装在所述内轴的上端,所述内轴的外壁设置有第一外花键槽,所述外轴的下端设置有第一内花键孔;通过设置复位弹簧使得内轴在外力作用下可向下移动。

8.进一步的,所述复合齿轮包括一体设置的第一主齿轮和第一主锥齿,且第一主锥齿位于所述第一主齿轮的下端;所述第一主齿轮与所述第一从齿轮相啮合;复合齿轮通过锁紧螺钉限制轴驱动电机的输出轴上,连接简单可靠,一体化设置,便于组装、传动可靠。

9.进一步的,所述第一传动结构包括第一传动轴、第一从锥齿、第二主锥齿、第二从锥齿、蜗杆和蜗轮;通过三级减速,使得驱动螺杆的转速适合作为驱动动力的速度;

10.所述第一传动轴的中部通过第一轴承座与所述动力箱体相连;所述第一转动轴的一端与所述第一从锥齿相连、另一端与所述第二主锥齿相连;所述蜗杆的一端通过第二轴承座与动力箱体相连、另一端与所述动力箱体的侧壁转动相连;所述蜗杆伸出所述第二轴承座端设置有第二从锥齿;所述蜗轮设置在所述驱动螺杆伸入所述动力箱体的杆体上,所述蜗轮与所述蜗杆相啮合;所述第一从锥齿与所述第一主锥齿相啮合,所述第二从锥齿与所述第二主锥齿相啮合。

11.进一步的,所述动力箱体包括动力箱本体、动力箱盖、复合轴端盖和驱动螺杆轴端盖;所述复合轴端盖的内部设置有伸入所述外轴的内腔的第二电磁线圈;通过第二电磁线圈给磁性挡板一个向下的力,压缩弹簧。

12.进一步的,所述内轴的下端设置有传动锥齿。

13.本实用新型具有如下优点:通过在动力箱中设置第一传动结构和复合轴;实现对驱动螺杆的减速和复合轴的增速;达到同时提供一个推进动力源和一个钻孔打磨动力源的目的。

附图说明

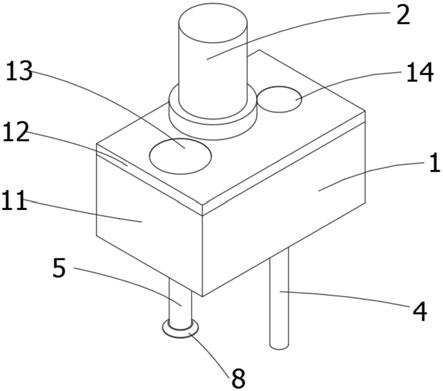

14.图1是本实用新型的立体示意图;

15.图2是本实用新型的内部结构示意图;

16.图3本实用新型的第一转动结构在动力箱体的内腔中的布置示意图

17.图4是本实用新型的复合轴的结构示意图;

18.图5是本实用新型的与分动箱的连接结构示意图;

19.图6是5中a-a剖视图。

具体实施方式

20.下面将结合附图1-图6对本实用新型进行详细说明,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

21.如图1-图6所示,本实用新型通过改进在此提供一种智能钻孔打磨设备的驱动机构,包括动力箱体1、驱动电机2、复合齿轮3、驱动螺杆4、复合轴5、第一从齿轮6和第一传动结构7;

22.驱动电机2设置在动力箱体1的顶部;驱动电机2的输出轴伸入动力箱体1连接有复合齿轮3;驱动螺杆4转动设置在动力箱体1的一侧,复合轴5转动设置在动力箱体1的另一侧;第一从齿轮6设置在复合轴5的上部,且与复合齿轮3啮合,第一传动结构7设置在复合齿轮3与驱动螺杆4伸入动力箱体1的杆体间,用于驱动驱动螺杆4转动;内轴的下端设置有传动锥齿8;

23.复合轴5包括外轴51、内轴52和复位弹簧53;内轴52滑动设置在外轴51的内腔中,复位弹簧53通过磁性挡板54套装在内轴52的上端,磁性挡板通过第一轴挡固定轴内轴上,内轴52的外壁设置有第一外花键槽,外轴51的下端设置有第一内花键孔;

24.实施过程中,驱动机构100与分动箱300通过座板200固定在一起组成钻孔动力装

置,驱动机构与座板的上部固定,分动箱滑动设置在座板的下端;分动箱的动力轴的上端设置有便于容纳内轴的腔体;分动箱的动力轴301的内腔的上端设置有与传动锥齿8相啮合的内锥套302;便于将动力从内轴传递到动力轴;通过设置复位弹簧使得分动箱的动力轴与内轴传动啮合时,驱动机构驱动分动箱下移钻孔,才能进一步拉伸内轴,实现钻孔,钻孔结束时,分动箱回移到一定位置后,内轴与动力轴分离;

25.首先、通过一个驱动电机带动驱动螺杆驱动分动箱移动给钻头施压,同时带动复合轴带动分动箱的动力轴转动,从而带动钻头或磨头转动;其次、通过第一传动结构,实现减速功能,使得驱动螺杆的转动适合推进速度,复合齿轮带动复合轴实现一次增速。

26.在本实施例中,复合齿轮3包括一体设置的第一主齿轮和第一主锥齿,且第一主锥齿位于第一主齿轮的下端;第一主齿轮与第一从齿轮6相啮合;复合齿轮通过锁紧螺钉限制轴驱动电机的输出轴上,连接简单可靠,一体化设置,便于组装、传动可靠。

27.在本实施例中,第一传动结构7包括第一传动轴71、第一从锥齿72、第二主锥齿73、第二从锥齿74、蜗杆75和蜗轮76;通过三级减速,使得驱动螺杆的转速适合作为驱动动力的速度;

28.第一传动轴71的中部通过第一轴承座77与动力箱体1相连;第一转动轴71的一端与第一从锥齿72相连、另一端与第二主锥齿73相连;蜗杆75的一端通过第二轴承座77与动力箱体1相连、另一端与动力箱体1的侧壁转动相连;蜗杆75伸出第二轴承座78端设置有第二从锥齿74;蜗轮76设置在驱动螺杆4伸入动力箱体1的杆体上,蜗轮76与蜗杆75相啮合;第一从锥齿75与第一主锥齿相啮合,第二从锥齿74与第二主锥齿73相啮合。

29.在本实施例中,动力箱体1包括动力箱本体11、动力箱盖12、复合轴端盖13和驱动螺杆轴端盖14;复合轴端盖13的内部设置有伸入外轴51的内腔的第二电磁线圈15;通过设置第二电磁线圈15,在钻孔完成后,分动箱向上移动过程中,通过第二电磁线圈给磁性挡板一个向下的力,压缩弹簧,使得第二传动结构尽早分离,避免长时间带动分动箱转动,有利于节约能源。

30.对所公开的实施例的上述说明,使本领域专业技术人员能够实现或使用本实用新型。对这些实施例的多种修改对本领域的专业技术人员来说将是显而易见的,本文中所定义的一般原理可以在不脱离本实用新型的精神或范围的情况下,在其它实施例中实现。因此,本实用新型将不会被限制于本文所示的这些实施例,而是要符合与本文所公开的原理和新颖特点相一致的最宽的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1