推床液压系统的制作方法

1.本实用新型属液压技术领域,特别是涉及一种推床液压系统。

背景技术:

2.通常,在精轧机的前后安装有推床,推床用于将板材对中轧制线并送入精轧机进行多次轧制,对轧制板型的好坏起着重要作用;目前,推床旁边的推床液压系统的各部件由于需要适应不同厂房的位置,导致布置混乱,不便于检修和维护,同时,由于其工作环境恶劣,水蒸气、灰尘等杂物易对液压系统的各部件造成损坏。

技术实现要素:

3.鉴于以上所述现有技术的缺点,本实用新型的目的在于提供一种推床液压系统,布局规范,便于检修和维护,同时,还能避免外界杂物的损坏。

4.为实现上述目的及其他相关目的,本实用新型提供一种推床液压系统,包括:

5.防护罩;

6.阀台,所述阀台设置于防护罩内,并位于防护罩的第二侧;

7.接线箱,所述接线箱设置于防护罩内,所述接线箱位于防护罩的第二侧,并处于阀台的上侧;

8.蓄能器,所述蓄能器设置于防护罩内,并位于防护罩的第一侧;

9.第一供油管,所述第一供油管的出口连通所述阀台的第一入口;

10.第一回油管,所述第一回油管的入口连通所述阀台的第一出口;

11.第二供油管,所述第二供油管的两端分别连通所述阀台和蓄能器;

12.蓄能器泄油管,所述蓄能器泄油管的两端分别连通所述阀台和蓄能器;

13.第一连接油管,所述第一连接油管的一端连通所述阀台;

14.第二连接油管,所述第二连接油管的一端连通所述阀台。

15.可选地,还包括安全阀,所述安全阀设置于蓄能器的下方,且所述第二供油管、蓄能器泄油管均连通于安全阀上。

16.可选地,还包括吹散管,所述吹散管设置于防护罩内,且所述吹散管的出口端设置于防护罩的顶部。

17.可选地,所述防护罩包括支架和壳体,所述阀台设置于支架上,并位于支架的第二侧,所述接线箱设置于支架上,并位于支架的第二侧,所述蓄能器设置于支架上,并位于支架的第一侧,所述壳体外套于支架上。

18.可选地,所述支架包括支架体和第一纵杆,所述第一纵杆沿纵向设置于支架体上,并位于支架体的第一端,所述蓄能器设置于第一纵杆上;

19.所述支架体上设置有支撑板,所述支撑板设置支架体上,并位于第一纵杆的下侧,所述安全阀的下端安装于支撑板的上侧。

20.可选地,所述支架还包括第二纵杆和第三纵杆,所述第二纵杆和第三纵杆沿纵向

平行的设置于支架体上,所述第二纵杆和第三纵杆位于支架体的第二侧,所述阀台设置于第二纵杆和第三纵杆上。

21.可选地,所述支架还包括第四纵杆,所述第四纵杆沿纵向设置于支架体上,并位于支架体的第二端,所述接线箱设置于第四纵杆上。

22.可选地,所述壳体包括壳本体、第一门板和第二门板,所述第一门板和第二门板均位于壳本体的第三侧,且所述第一门板铰接于壳本体的第一端,所述第二门板铰接于壳本体的第二端。

23.可选地,所述壳体还包括第三门板,所述第三门板位于壳本体的第二端,所述第三门板铰接于壳本体上。

24.如上所述,本实用新型的推床液压系统,具有以下有益效果:

25.采用该结构布置的推床液压系统,通过将阀台安装于防尘罩的第二侧,将接线箱安装于防尘罩的第二侧,并且该接线箱处于阀台的上侧,将蓄能器安装于防尘罩的第一侧,具有布局规范合理,层次分明,不仅便于拆装,从而提高工作效率,同时,还便于工作人员的检修和维护;将阀台、接线箱和蓄能器均安装于防护罩内,通过防护罩对阀台、接线箱和蓄能器的保护作用,避免水蒸气、灰尘等杂物进入而造成损坏,从而提高了阀台、接线箱和蓄能器工作的可靠性,同时,还提高了使用寿命,降低检修和维护了成本。

附图说明

26.图1为本实用新型实施例中推床液压系统的正视图;

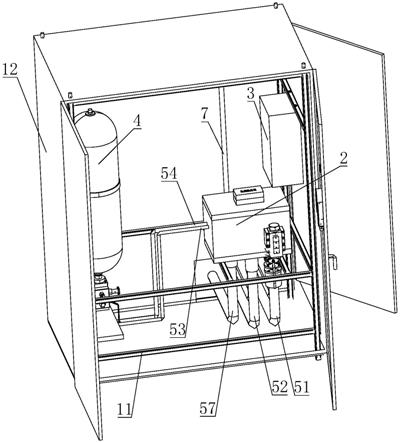

27.图2为本实用新型实施例中推床液压系统的轴测图;

28.图3为本实用新型实施例中推床液压系统(未加壳体)的正视图;

29.图4为本实用新型实施例中推床液压系统(未加壳体)的第一视角轴测图;

30.图5为本实用新型实施例中推床液压系统(未加壳体)的第二视角轴测图;

31.图6为本实用新型实施例中壳体的轴测图。

具体实施方式

32.下述各实施例中,“第一侧”均为图1中的左侧,“第二侧”均为图1中的右侧,“上”、“下”分别对应于图1中的上、下,纵向为沿图中l向。

33.如图1-6所示,本实用新型提供一种推床液压系统,包括防护罩1、阀台2、接线箱3、蓄能器4、第一供油管51、第一回油管52、第二供油管53、蓄能器泄油管54、第一连接油管55和第二连接油管56,该阀台2安装于防护罩1内,并且该阀台2位于防护罩1的第二侧;接线箱3安装于防护罩1内,该接线箱3位于防护罩1的第二侧,并且该接线箱3处于阀台2的上侧;蓄能器4安装于防护罩1内,并位于防护罩1的第一侧。

34.该第一供油管51的入口连通液压泵组,并通过该液压泵组将液压油泵入第一供油管51内,该第一供油管51的出口连通阀台2的第一入口,该第一回油管52的入口连通阀台2的第一出口,第一回油管52的出口连通油箱;第二供油管53的两端分别连通于阀台2和蓄能器4,蓄能器泄油管54的两端分别连通阀台2和蓄能器4,这里的第二供油管53和蓄能器泄油管54可直接连通于蓄能器4,还可在蓄能器4与第二供油管53、蓄能器泄油管54之间设置中间构件的形式连通,可根据具体需求选择;第一连接油管55的一端连通阀台2,第一连接油

管55的另一端连通油缸的有杆腔,第二连接油管56的一端连通阀台,第二连接油管56的另一端连通油缸的无杆腔,该油缸的结构及工作原理为现有技术,在此不在赘述。

35.该阀台、该接线箱3、蓄能器4的工作原理及结构均为现有技术,在此不再赘述。

36.在实际使用过程中,油箱内的液压油在液压泵组的作用下,通过第一供油管51进入阀台2内,阀台2内的液压油根据比例阀动作进入第一连接油管55或第二连接油管56内,进入油缸内驱动油缸动作,该比例阀及液压油驱动油缸动作为现有技术,在此不在赘述。同时,在正常工作时,蓄能器将多余的液压油从第二供油管53进入蓄能器4内,被蓄能器储存。

37.使得蓄能器作为紧急动力源,在液压泵组突然故障或突然停电的情况下,油缸仍能完成必要动作,通过蓄能器4作为紧急动力源,瞬间补充油液。即蓄能器4内的液压油通过第二供油管53流入阀台2内供油缸动作。在回路中,由于液压阀急速闭合而发生载荷剧变,此剧变会产生很大的瞬间冲击压力会破坏管道、接头或其它液压元件,并产生剧烈的振动和噪声,此时使用蓄能器,能起到缓冲作用,减震。该蓄能器4的设置,可以作为应急动力源,也能起到缓冲,减震的作用,提高了该推床液压系统工作的可靠性。

38.采用该结构布置的推床液压系统,通过将阀台2安装于防尘罩1的第二侧,将接线箱3安装于防尘罩1的第二侧,并且该接线箱3处于阀台2的上侧,将蓄能器4安装于防尘罩1的第一侧,具有布局规范合理,层次分明,不仅便于拆装,从而提高工作效率,同时,还便于工作人员的检修和维护;将阀台、接线箱和蓄能器均安装于防护罩内,通过防护罩对阀台、接线箱和蓄能器的保护作用,避免水蒸气、灰尘等杂物进入而造成损坏,从而提高了阀台、接线箱和蓄能器工作的可靠性,同时,还提高了使用寿命,降低检修和维护了成本。

39.在一些实施例中,如图1-2所示,该推床液压系统还包括安全阀6,安全阀6安装于蓄能器4的下方,并与蓄能器连通,第二供油管53、蓄能器泄油管54均连通于安全阀6上,安全阀6为了保护蓄能器不超过安全阀6设定的压力,一旦系统压力过高,超压部分就会从安全阀溢流掉,始终保持一个安全的压力,提高了该推床液压系统工作的可靠性和安全性;该安全阀的结构及功能均为现有技术,在此不再赘述。

40.在一些实施例中,如图1、图4所示,推床液压系统还包括吹散管7,该吹散管7安装于防护罩1内,且吹散管7的出口端位于防护罩的顶部。

41.在使用时,可通过在吹散管7的入口接入压缩空气,压缩空气从吹散管的出口流出,从而对防尘罩内吹扫,避免进入防尘罩内的灰尘积淀,且该处环境恶劣,温度高,使用吹散管7还能起到降温作用。

42.在一些实施例中,如图2所示,防护罩1包括支架11和壳体12,阀台2安装于支架11上,并且该阀台2位于支架11的第二侧;接线箱3安装于支架11上,并且该接线箱3位于支架11的第二侧;蓄能器4安装于支架11上,并位于支架11的第一侧,该壳体12外套于支架11上。

43.采用该结构的防护罩1,通过设置支架11用于安装阀台、接线箱和蓄能器,能保证阀台、接线箱和蓄能器安装稳固,从而提高安装阀台、接线箱和蓄能器工作的安全性;通过设置壳体,并将壳体外套于支架上,避免外界杂物进入,从而起到对阀台、接线箱和蓄能器的保护作用;同时,还具有结构简单,便于加工制造的优点。

44.在一些实施例中,如图3-5所示,支架11包括支架体111和第一纵杆112,该第一纵杆沿112纵向安装于支架体111上,并且该第一纵杆112位于支架体111的第一端,该蓄能器4安装于第一纵杆112上;通过设置该第一纵杆,在起到为蓄能器4提供安装位置的同时,还提

高了支架整体的结构强度。

45.该支架体111上安装有支撑板8,该支撑板8的第一端安装支架体111上,并位于第一纵杆112的下侧,该安全阀6的下端安装于支撑板8的上侧;通过设置该支撑板8,起到对安全阀6的支撑作用,从而间接起到对蓄能器的支撑作用,提高了安全阀和蓄能器的稳固性。

46.在一些实施例中,如图4所示,支架11还包括第二纵杆113和第三纵杆114,该第二纵杆和第三纵杆沿纵向平行的安装于支架体111上,并且该第二纵杆113和第三纵杆114位于支架体111的第二侧,阀台2安装于第二纵杆113和第三纵杆114上;通过设置该第二纵杆113和第三纵杆114,不仅为阀台提供了安装位置,同时,还具有结构简单,便于加工制造的优点,相应的,提高了支架的整体结构强度。

47.在一些实施例中,如图4所示,该支架11还包括第四纵杆115,该第四纵杆115沿纵向安装于支架体111上,并位于支架体111的第二端,该接线箱3安装于第四纵杆115上。通过设置该第四纵杆,不仅为接线箱提供了安装位置,同时,还增加了支架的结构强度。

48.在一些实施例中,如图6所示,该壳体12包括壳本体121、第一门板122和第二门板123,该第一门板122和第二门板123均位于壳本体121的第三侧,且第一门板122铰接于壳本体121的第一端,第二门板123铰接于壳本体的第二端,在使用时,通过开闭该第一门板和第二门板,从而起到开闭壳体;通过设置该第一门板和第二门板,能起到开闭壳体的作用,便于对阀台、接线箱和蓄能器及其相连接的管道进行检修和维护;相较于设置一块门板,设置第一门板和第二门板,还能减少门板的活动空间,从而提高了结构紧凑性。

49.相应的,该吹散管7的出口端安装于壳本体的顶部。

50.在一些实施例中,如图6所示,壳体12还包括第三门板124,第三门板124位于壳本体121的第二端,并且该第三门板124铰接于壳本体121上,使得该第三门板124可开闭壳本体的第二端,通过设置该第三门板,通过开启第三门板,便于工作人员对接线箱和阀体的检修和维护,从而降低了工作人员的工作强度。

51.在本实施例中,阀台上还安装有泄油管57,此泄油管57为比例阀泄油管,为避免引起比例阀换向阻力大,使系统运行更加平稳,将此泄油管57单独接回油箱。

52.在本实施例中,如图6所示,壳本体121的第四侧面上开设有第一通孔121a,该第一通孔121a沿纵向开设,并位于壳本体的第二端,并位于下侧,第一连接油管、第二连接油管、吹散管、第一供油管、第一回油管和泄油管均从该第一通孔穿过,连接外面的相应设备上。这里所说的第四侧面为与第一门板正对的侧面。通过将该第一通孔开设于第四侧面上,便于第一连接油管、第二连接油管、吹散管、第一供油管、第一回油管和泄油管的布置。

53.上述实施例仅例示性说明本实用新型的原理及其功效,而非用于限制本实用新型。任何熟悉此技术的人士皆可在不违背本实用新型的精神及范畴下,对上述实施例进行修饰或改变。因此,举凡所属技术领域中具有通常知识者在未脱离本实用新型所揭示的精神与技术思想下所完成的一切等效修饰或改变,仍应由本实用新型的权利要求所涵盖。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1