一种不锈钢管生产用卧式拉床的制作方法

1.本实用新型为不锈钢管加工领域,尤其涉及一种不锈钢管生产用卧式拉床。

背景技术:

2.卧式拉床是用拉刀作为刀具加工工件通孔、平面和成形表面的机床,拉削能获得较高的尺寸精度和较小的表面粗糙度,生产率高,适用于成批大量生产,大多数拉床只有拉刀作直线拉削的主运动,而没有进给运动。

3.但是现有的不锈钢管生产用卧式拉床依然存在不能对多种不同重量以及长度的不锈钢管进行支撑固定,拉刀的表面容易残留碎屑需要人工进行清理的问题。

4.因此,发明一种不锈钢管生产用卧式拉床显得非常必要。

技术实现要素:

5.为了解决上述技术问题,本实用新型提供一种不锈钢管生产用卧式拉床,以解决现有的不锈钢管生产用卧式拉床依然存在不能对多种不同重量以及长度的不锈钢管进行支撑固定,拉刀的表面容易残留碎屑需要人工进行清理的问题。一种不锈钢管生产用卧式拉床,包括床体,进刀孔,底座,刀架支撑座,空腔,限位柱,刀架,凹槽,丝杆电机和支撑架,其中:床体的底面设置有底座,且床体表面一端的中间设置有进刀孔;所述刀架支撑座设置在进刀孔的一侧,且刀架支撑座的一端与底座的一端进行连接;所述凹槽设置在刀架支撑座表面的一侧。

6.优选的,所述空腔的内部呈对称的位置设置有限位柱,且限位柱嵌套在刀架底面一侧的内部。

7.优选的,所述凹槽的内部设置有丝杆电机,且丝杆电机的丝杆与支撑架的底端进行螺纹嵌套连接。

8.优选的,所述支撑架包括固定台,螺纹孔,升降柱,横板,限位槽和夹板,且固定台表面一侧的中间设置有螺纹孔,该固定台上表面外侧的中间设置有升降柱;所述横板底面一端的中间与升降柱的伸缩芯进行连接,且横板表面的中间设置有限位槽,该限位槽的内部设置有夹板。

9.优选的,所述夹板包括第一伸缩柱,第二伸缩柱,夹板一,夹板二和风孔,且第一伸缩柱的伸缩芯与夹板一低端一侧的中间进行连接;所述第二伸缩柱的伸缩芯与夹板二底面一侧的中间进行连接;所述夹板一和夹板二通过第一伸缩柱和第二伸缩柱呈镜像的位置设置在限位槽的内部,且夹板一和夹板二的内部分别设置有风机,该夹板一和夹板二表面呈对称的位置分别设置有风孔。

10.与现有技术相比,本实用新型的优点在于:

11.1.本实用新型丝杆电机的设置,有利于能够根据不锈钢钢管的长度调节支撑架的位置,从而便于对不同长度的不锈钢钢管进行加工工作,使其更加的灵活。

12.2.本实用新型支撑架的设置,有利于能够对多种不同厚度以及长度的不锈钢钢管

进行支撑工作,从而使其更加的安全,避免其加工完成后自行脱落对操作人员造伤害。

13.3.本实用新型夹板的设置,有利于能够对不同的不锈钢管进行有效的固定工作,同时能够对拉刀的表面残留的碎屑进行自动的清洁工作,避免需要人工再次清洁的麻烦。

附图说明

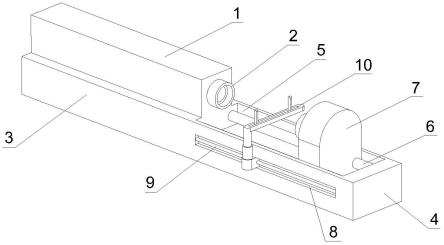

14.图1是本实用新型的结构示意图。

15.图2是本实用新型的支撑架结构示意图。

16.图3是本实用新型的夹板结构示意图。

17.图中:

18.1床体,2进刀孔,3底座,4刀架支撑座,5空腔,6限位柱,7刀架,8凹槽,9丝杆电机,10支撑架,101固定台,102螺纹孔,103升降柱,104横板,105限位槽,106夹板,1061第一伸缩柱,1062第二伸缩柱,1063夹板一,1064夹板二,1065风孔。

具体实施方式

19.为了使本技术领域的人员更好地理解本实用新型方案,下面将对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分的实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都应当属于本实用新型保护的范围。

20.以下结合附图对本实用新型做进一步描述:

21.实施例一

22.参照图1-3,一种不锈钢管生产用卧式拉床,包括床体1,进刀孔2,底座3,刀架支撑座4,空腔5,限位柱6,刀架7,凹槽8,丝杆电机9和支撑架10,其中:床体1的底面设置有底座3,且床体1表面一端的中间设置有进刀孔2;刀架支撑座4设置在进刀孔2的一侧,且刀架支撑座4的一端与底座3的一端进行连接;凹槽8设置在刀架支撑座4表面的一侧。

23.需要说明的是,空腔5的内部呈对称的位置设置有限位柱6,且限位柱6嵌套在刀架7底面一侧的内部;刀架7在限位柱6上进行直线往复运动。

24.凹槽8的内部设置有丝杆电机9,且丝杆电机9的丝杆与支撑架10的底端进行螺纹嵌套连接;丝杆电机9通过导线与刀架支撑座4表面一侧的控制器进行连接。

25.支撑架10包括固定台101,螺纹孔102,升降柱103,横板104,限位槽105和夹板106,且固定台101表面一侧的中间设置有螺纹孔102,该固定台101上表面外侧的中间设置有升降柱103;横板104底面一端的中间与升降柱103的伸缩芯进行连接,且横板104表面的中间设置有限位槽105,该限位槽105的内部设置有夹板106;支撑架10通过固定台101嵌套在凹槽8的内部,且固定台101通过螺纹孔102与丝杆电机9的丝杆进行连接,凹槽8呈贯穿式开设在横板104表面的中间,该横板104处于进刀孔2和刀架7之间。

26.夹板106包括第一伸缩柱1061,第二伸缩柱1062,夹板一1063,夹板二1064和风孔1065,且第一伸缩柱1061的伸缩芯与夹板一1063低端一侧的中间进行连接;第二伸缩柱1062的伸缩芯与夹板二1064底面一侧的中间进行连接;夹板一1063和夹板二1064通过第一伸缩柱1061和第二伸缩柱1062呈镜像的位置设置在限位槽105的内部,且夹板一1063和夹板二1064的内部分别设置有风机,该夹板一1063和夹板二1064表面呈对称的位置分别设置

有风孔1065;第一伸缩柱1061和第二伸缩柱1062以及夹板一1063和夹板二1064内部的风机分别通过导线与刀架支撑座4表面一侧的控制器进行连接。

27.本实施例中,使用时,根据不锈钢管的长度以及直径调节支撑架10的位置以及高度,调节时,通过丝杆电机9调节支撑架10与刀孔2之间的位置,最终使横板104处于不锈钢管的中心点,这时再调节升降柱103的高度,使不锈钢管的一端与刀孔2的一端相对应;这时把不锈钢管放置到横板10上,然后在使不锈钢管的一端插入刀孔2的内部,最后在通过第一伸缩柱1061和第二伸缩柱1062带动夹板一1063和夹板二1064进行伸缩,使其夹紧不锈钢管;从而即可通过拉刀进行加工工作,加工完成后,取下不锈钢管,在使拉刀从夹板一1063和夹板二1064中间穿过复位,复位的过程中通过夹板一1063和夹板二1064内部的风机吹风,使风通过风孔1065吹向拉刀的表面,呈吹落其拉刀表面残留的碎屑。

28.利用本实用新型所述技术方案,或本领域的技术人员在本实用新型技术方案的启发下,设计出类似的技术方案,而达到上述技术效果的,均是落入本实用新型的保护范围。

技术特征:

1.一种不锈钢管生产用卧式拉床,其特征在于:包括床体(1),进刀孔(2),底座(3),刀架支撑座(4),空腔(5),限位柱(6),刀架(7),凹槽(8),丝杆电机(9)和支撑架(10),其中:床体(1)的底面设置有底座(3),且床体(1)表面一端的中间设置有进刀孔(2);所述刀架支撑座(4)设置在进刀孔(2)的一侧,且刀架支撑座(4)的一端与底座(3)的一端进行连接;所述凹槽(8)设置在刀架支撑座(4)表面的一侧。2.如权利要求1所述的一种不锈钢管生产用卧式拉床,其特征在于:所述空腔(5)的内部呈对称的位置设置有限位柱(6),且限位柱(6)嵌套在刀架(7)底面一侧的内部。3.如权利要求1所述的一种不锈钢管生产用卧式拉床,其特征在于:所述凹槽(8)的内部设置有丝杆电机(9),且丝杆电机(9)的丝杆与支撑架(10)的底端进行螺纹嵌套连接。4.如权利要求1所述的一种不锈钢管生产用卧式拉床,其特征在于:所述支撑架(10)包括固定台(101),螺纹孔(102),升降柱(103),横板(104),限位槽(105)和夹板(106),且固定台(101)表面一侧的中间设置有螺纹孔(102),该固定台(101)上表面外侧的中间设置有升降柱(103);所述横板(104)底面一端的中间与升降柱(103)的伸缩芯进行连接,且横板(104)表面的中间设置有限位槽(105),该限位槽(105)的内部设置有夹板(106)。5.如权利要求4所述的一种不锈钢管生产用卧式拉床,其特征在于:所述夹板(106)包括第一伸缩柱(1061),第二伸缩柱(1062),夹板一(1063),夹板二(1064)和风孔(1065),且第一伸缩柱(1061)的伸缩芯与夹板一(1063)低端一侧的中间进行连接;所述第二伸缩柱(1062)的伸缩芯与夹板二(1064)底面一侧的中间进行连接;所述夹板一(1063)和夹板二(1064)通过第一伸缩柱(1061) 和第二伸缩柱(1062)呈镜像的位置设置在限位槽(105)的内部,且夹板一(1063)和夹板二(1064)的内部分别设置有风机,该夹板一(1063)和夹板二(1064)表面呈对称的位置分别设置有风孔(1065)。

技术总结

本实用新型提供一种不锈钢管生产用卧式拉床,包括床体,进刀孔,底座,刀架支撑座,空腔,限位柱,刀架,凹槽,丝杆电机和支撑架,其中:床体的底面设置有底座,且床体表面一端的中间设置有进刀孔;所述刀架支撑座设置在进刀孔的一侧,且刀架支撑座的一端与底座的一端进行连接。本实用新型丝杆电机和支撑架的设置,在使用的过程中能对多种不同重量以及长度的不锈钢管进行支撑固定,同时能够对拉刀的表面残留碎屑进行自动的清理,避免了需要人工进行清理的麻烦,便于市场推广和应用。便于市场推广和应用。便于市场推广和应用。

技术研发人员:王权坚 王光辉 李益 周小波 田国雄 吴煌辉 李广 项南方 项军炎 王纯胜 王兆耀

受保护的技术使用者:浙江隆达不锈钢有限公司

技术研发日:2021.12.30

技术公布日:2022/6/14

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1