主轴装置的制作方法

1.本发明涉及机床的主轴装置。

背景技术:

2.在机床中使用主轴装置,该主轴装置具有:轴;壳体,其供轴插通;以及轴承,其将轴能够旋转地支承于壳体。主轴装置有时具有能够根据机床的种类等更换工具的机构。

3.在日本特开2018-001323号公报中公开了一种主轴装置(自动工具更换装置),其具有轴(主轴)、供轴插通的壳体(壳体主体)、以及将轴能够旋转地支承于壳体的轴承(前轴承、后轴承)。该主轴装置作为能够更换工具的机构,具有管状部件(缸体)、滑块(松开用活塞)以及夹持部(夹头)。

4.管状部件固定于壳体,从轴的另一端侧的壳体的端面沿着轴的轴向向外侧延伸。滑块在管状部件的管内沿着轴的轴向滑动。夹持部根据滑块的滑动,对插入到沿轴的轴向贯穿轴的贯通孔的工具择一地执行夹紧和松开。

5.在日本特开2018-001323号公报的主轴装置中,在壳体的内部设置有用于使主轴旋转的电动机,因此需要将用于向该电动机供给电力的电缆穿过壳体的内部。在使电缆穿过壳体的内部的情况下,在机床的领域中,存在采用电缆接头的倾向(例如参照日本特开2016-111783号公报)。

技术实现要素:

6.然而,在上述的日本特开2018-001323号公报的壳体中,在从固定有管状部件的一侧穿过电缆的情况下,需要在比该管状部件的外周面靠外侧的位置设置电缆接头。因此,存在壳体的外形在轴的径向上扩展的倾向。

7.因此,本发明的目的在于提供一种能够抑制壳体外形在轴的径向上扩展的主轴装置。

8.本发明的方式为一种主轴装置,具备:

9.轴;

10.壳体,其供所述轴插通;

11.轴承,其将所述轴能够旋转地支承于所述壳体;

12.管状部件,其固定于所述壳体,从所述轴的另一端侧的所述壳体的端面沿着所述轴的轴向向外侧延伸;

13.滑块,其沿所述轴的轴向在所述管状部件的管内滑动;以及

14.夹持部,其根据所述滑块的滑动,对插入到沿着所述轴的轴向贯通所述轴的贯通孔的工具择一地执行夹紧和松开,

15.该主轴装置具备:

16.保持部,其设置于比所述管状部件的外周面更靠外侧的所述壳体的端面,沿着所述轴的轴向延伸,用于保持穿过所述壳体的内部的线状部件;以及

17.切口部,其形成于所述管状部件的外周面,

18.所述保持部的至少一部分配置于所述切口部的内侧。

19.根据本发明,由于在切口部的内侧配置有保持部的至少一部分,因此能够抑制壳体的外形在轴的径向上的扩展。

附图说明

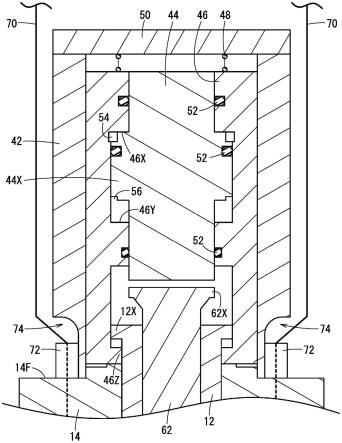

20.图1是表示本实施方式的主轴装置的剖视图。

21.图2是表示图1的驱动部侧的剖视图。

22.图3是表示图1的驱动部侧的立体图。

具体实施方式

23.以下,举出优选的实施方式,参照附图对本发明进行详细说明。

24.[实施方式]

[0025]

使用图1对本实施方式的主轴装置10进行说明。主轴装置10具有轴12、壳体14以及轴承16。

[0026]

轴12成为旋转的中心。轴12通过设置于壳体14的内部的电动机18的动力而旋转。电动机18具有:定子22,其安装于壳体14的内周侧;以及转子24,其插通于定子22,并固定于轴12的外周面。在轴12上形成有贯通孔12h,该贯通孔12h沿着轴12的延伸方向(轴向)从轴12的一端面(前表面)贯穿至另一端面(后表面)。

[0027]

壳体14是具有供轴12插通的孔的箱体。壳体14被分割成多个壳体分体14a、14b、14c、14d、14e,通过分别组装壳体分体14a、14b、14c、14d、14e而形成。在壳体14(壳体分体14d)的内周面设置有检测轴12的转速的旋转传感器26。旋转传感器26基于设置于轴12的外周面的旋转检测用齿轮28来检测轴12的转速。

[0028]

轴承16将轴12能够旋转地支承于壳体14。轴承16的内圈固定于轴12的外周面,该轴承16的外圈固定于壳体14的内周面。轴承16也可以具有支承轴12的一端侧(前侧)的第一轴承16a和支承该轴12的另一端侧(后侧)的第二轴承16b。在轴承16具有第一轴承16a和第二轴承16b的情况下,第一轴承16a和第二轴承16b的数量可以是单个,也可以是多个。另外,在图1中,例示了具有2个第一轴承16a和1个第二轴承16b的轴承16。

[0029]

在本实施方式中,主轴装置10具有驱动部40和夹持部60作为能够更换工具30的机构。

[0030]

夹持部60根据驱动部40的驱动,对沿着轴12的轴向插入到轴12的贯通孔12h中的工具30择一地执行夹紧和松开。夹持部60具有受压杆62、夹盘64、施力部66。

[0031]

受压杆62是从驱动部40被按压的杆,能够使轴12的贯通孔12h滑动地设置于轴12的另一端(后端)侧。在从轴12的贯通孔12h露出的受压杆62的端部形成有卡止部62x。卡止部62x通过与轴12的另一端面(后端面)接触,从而抑制受压杆62整体插入到轴12的贯通孔12h。

[0032]

夹盘64配置于轴12的贯通孔12h。轴12的另一端(后端)侧的夹盘64的端部安装于与从轴12的贯通孔12h露出的受压杆62的端部相反侧的受压杆62的端部。在没有从驱动部40按压受压杆62时,轴12的一端(前端)侧的夹盘64的端部将从轴12的一端面(前表面)插通

于贯通孔12h的工具30的拉钉30a夹紧。另一方面,在从驱动部40按压受压杆62时,轴12的一端(前端)侧的夹盘64的端部松开工具30的拉钉30a。

[0033]

施力部66配置于轴12的贯通孔12h,从轴12的一端(前端)向另一端(后端)侧对受压杆62施力。施力部66是螺旋弹簧或碟形弹簧等弹簧材料,在轴12的内周面与从轴12的贯通孔12h露出的受压杆62的端面的相反侧的受压杆62的端面之间以压缩状态设置。

[0034]

驱动部40以夹紧从轴12的一端面(前表面)插通于贯通孔12h的工具30的拉钉30a,松开夹紧后的拉钉30a的方式驱动夹持部60。在此,使用图2对驱动部40进行说明。

[0035]

驱动部40固定于壳体14,具有从轴12的另一端侧(后侧)的壳体14的端面14f沿着轴12的轴向向外侧延伸的管状部件42。在管状部件42的内部设置有滑块44、以及以滑块44能够沿着轴12的轴向在管状部件42的管内滑动的方式支承滑块44的支承部件46。

[0036]

滑块44形成为沿着轴12的轴向延伸的棒状。滑块44中的轴12侧的端部与从该轴12的贯通孔12h露出的受压杆62的端部分离地相对。在滑块44上在滑块44延伸的方向的两端之间设置有突起44x。突起44x具有比滑块44的突起44x以外的部分的外径更大的外径,从该部分向外侧突出。

[0037]

支承部件46形成为具有供滑块44插通的孔的筒状。支承部件46也可以被分割成多个分体,通过分别组装该分体而形成为筒状。在支承部件46的内周面形成有对滑块44的突起44x进行卡止的第一卡止部46x和第二卡止部46y。第一卡止部46x位于比壳体14的端面14f更远的一侧,第二卡止部46y位于靠近壳体14的端面14f的一侧。在第一卡止部46x与第二卡止部46y之间配置有滑块44的突起44x。滑块44在突起44x与第一卡止部46x接触时的第一位置和突起44x与第二卡止部46y接触时的第二位置之间沿着轴12的轴向滑动。

[0038]

支承部件46可以固定于壳体14,也可以设置为能够沿着轴12的轴向移动。在本实施方式中,支承部件46被设置为能够移动。在支承部件46被设置为能够移动的情况下,在支承部件46上设置有从壳体14的端面14f侧的端部朝向内侧延伸的突起46z,在从壳体14露出的轴12的另一端部形成有对突起46z进行卡止的卡止部12x。卡止部12x也可以是在轴12的径向上延伸的轴12的凸缘。支承部件46在突起46z与轴12的卡止部12x接触时的位置和突起46z与壳体14的端面14f接触时的位置之间沿着轴12的轴向移动。

[0039]

在支承部件46被设置为能够移动的情况下,支承部件46被施力部48向壳体14的端面14f侧施力。施力部48是螺旋弹簧、碟形弹簧等弹簧材料,在堵塞与壳体14的端面14f侧相反一侧的管状部件42的开口的盖部50和支承部件46之间以压缩状态设置。

[0040]

在滑块44与支承部件46之间,在轴12的轴向上隔开间隔地设置有3个密封部件52,在该密封部件52之间形成有第一液压室54和第二液压室56。在使夹持部60松开时对第一液压室54供给高压油,在使夹持部60夹紧时对第二液压室56供给高压油。

[0041]

在向第一液压室54供给了高压油的情况下,支承部件46向与接近壳体14的端面14f的第一方向相反的第二方向移动,在支承部件46的突起46z与轴12的卡止部12x接触的位置停止。在该情况下,滑块44通过向第一方向滑动而按压受压杆62,在突起44x与第二卡止部46y接触的第二位置停止。由此,维持夹持部60的松开状态。

[0042]

另一方面,在向第二液压室56供给了高压油的情况下,支承部件46朝向第一方向移动,在支承部件46的突起46z与壳体14的端面14f接触的位置停止。在该情况下,滑块44朝向第二方向滑动,在突起44x与第一卡止部46x接触的第一位置停止。由此,维持夹持部60的

夹紧状态。另外,滑块44经由夹持部60的受压杆62被施力部66向第二方向施力,因此即使停止对第二液压室56的高压油的供给,也会在第一位置继续停止。

[0043]

另外,在本实施方式的主轴装置10中,线状部件70贯通壳体14。作为线状部件70可举出电缆等。线状部件70可以是使流体流动的部件,也可以是供给驱动电流的部件。线状部件70的数量可以是1个,也可以是多个。

[0044]

在线状部件70是供流体流动的部件的情况下,线状部件70具有用于使流体流动的流路。作为流体,例如可举出对轴承16的润滑油、或者对轴12与壳体14的间隙进行密封的压缩空气等。在线状部件70供给驱动电流的情况下,线状部件70具有用于供给驱动电流的电线。电线例如与电动机18或旋转传感器26连接。在设置有对电动机18的温度进行检测的温度传感器的情况下,电线也可以与温度传感器连接。

[0045]

在本实施方式中,向电动机18供给驱动电流的线状部件70和向旋转传感器26供给驱动电流的线状部件70贯通壳体14。图3是表示图1的驱动部40侧的立体图。另外,在图3中,省略了线状部件70。

[0046]

在比管状部件42的外周面更靠外侧的壳体14的端面14f设置有用于保持线状部件70的保持部72。保持部72的数量可以是1个,也可以是多个。另外,保持部72的数量可以与贯通壳体14的线状部件70的数量相同,也可以不同。即,保持部72也可以在没有保持线状部件70的状态下设置于壳体14的端面14f。

[0047]

保持部72沿着轴12的轴向延伸,具有供线状部件70插通的插通孔。保持部72的插通孔与在壳体14的端面14f开口的壳体14的连通孔相连。壳体14的连通孔是贯通壳体14的孔,将壳体14的内外连通。保持部72沿着轴12的轴向保持插通于插通孔的线状部件70,将该线状部件70与壳体14之间的间隙密封。

[0048]

在管状部件42的外周面形成有切口部74。切口部74通过对壳体14的端面14f侧的管状部件42的端部的外周面进行切口而形成。切口部74可以在管状部件42的周向上隔开间隔地形成多个,也可以形成在该管状部件42的整个周向。另外,在图3中,示出了在管状部件42的周向上隔开间隔地形成多个切口部74的情况。

[0049]

在该切口部74的内侧配置有保持部72的至少一部分。由此,在本实施方式中,能够抑制壳体14的外形在轴12的径向上的扩展。另外,在图1~图3中,示出了保持部72的整体配置于切口部74内侧的情况。在保持部72整体配置于切口部74的内侧的情况下,与保持部72的一部分配置于切口部74的内侧的情况相比,能够进一步抑制壳体14的外形在轴12的径向上的扩展。

[0050]

此外,在多个保持部72设置于壳体14的端面14f的情况下,多个保持部72各自的至少一部分配置于切口部74的内侧。切口部74在管状部件42的周向上隔开间隔地形成有多个,或者形成于管状部件42的整个周向的情况下,与在管状部件42的周向的一部分形成1个的情况相比,能够增加配置于切口部74的内侧的保持部72的数量。

[0051]

〔发明〕

[0052]

以下记载能够根据上述实施方式掌握的发明。

[0053]

本发明是一种主轴装置(10),具有:轴(12);壳体(14),其供轴(12)插通;轴承(16),其将轴(12)能够旋转地支承于壳体(14);管状部件(42),其固定于壳体(14),从轴(12)的另一端侧的壳体(14)的端面(14f)沿着轴(12)的轴向向外侧延伸;滑块(44),其沿着

轴(12)的轴向在管状部件(42)的管内滑动;以及夹持部(60),其根据滑块(44)的滑动,对插入到沿着轴(12)的轴向贯通轴(12)的贯通孔(12h)的工具(30)择一地执行夹紧以及松开。主轴装置(10)具备:保持部(72),其设置于比管状部件(42)的外周面更靠外侧的壳体(14)的端面(14f),沿着轴(12)的轴向延伸,用于保持穿过壳体(14)内部的线状部件(70);以及切口部(74),其形成于管状部件(42)的外周面。保持部(72)的至少一部分配置在切口部(74)的内侧。

[0054]

根据本发明的主轴装置(10),由于在切口部(74)的内侧配置有保持部(72)的至少一部分,因此能够抑制壳体(14)的外形在轴(12)的径向上的扩展。

[0055]

保持部(72)整体也可以配置在切口部(74)的内侧。由此,与保持部(72)的一部分配置在切口部(74)的内侧的情况相比,能够进一步抑制壳体(14)的外形在轴(12)的径向上的扩展。

[0056]

切口部(74)也可以在管状部件(42)的周向上隔开间隔地形成多个。由此,与在管状部件(42)的周向的一部分形成1个的情况相比,能够增加配置在切口部(74)的内侧的保持部(72)的数量。

[0057]

线状部件(70)也可以是使流体流动的部件。由此,能够使流体流入壳体(14)的内部,或者使流入的流体流出到壳体(14)的外部。

[0058]

线状部件(70)也可以是供给驱动电流的部件。由此,能够驱动设置于壳体(14)的内部的电动机(18)等电子部件。

[0059]

线状部件(70)与设置在壳体(14)内部的电动机(18)、检测电动机(18)的转速的旋转传感器(26)以及检测电动机(18)的温度的温度传感器中的至少1个连接。由此,能够驱动连接有线状部件(70)的电动机(18)、旋转传感器(26)或温度传感器。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1