零件箱管理系统和零件箱管理方法与流程

本发明涉及一种零件箱管理系统和零件箱管理方法。更详细而言,涉及一种对多个零件箱在储存区域中的配置位置进行管理的零件箱管理系统和零件箱管理方法。

背景技术:

1、以规定的批次单位连续地生产机型不同的车辆的车辆制造线是由多个制造线构成。例如,在专利文献1中示出了一种车辆制造线,其具有:主线,包括涂装线或车辆组装线等;及,副线,将在车辆组装线中装配于车身的副零件(例如,车门)予以组装。

2、另外,例如,在专利文献2中,示出了一种在作为副线的车门制造线中有效率地将装配于门板的多个车门零件(例如,扬声器、内饰板、电动车窗玻璃升降器、窗框嵌条以及车门后视镜等)予以供给的方法。更具体而言,首先,在搁架装入工序中,将从外部的零件生产厂家搬入的多个料箱暂时保管于储存区域。在各料箱中,收纳有各个批次单位的多个零件。之后在配套打包工序中,将一台车辆的量的车门零件从保管于储存区域的多个料箱中取出,并将其装载于配套打包台车。之后,在送出工序中,将在配套打包工序中所准备的配套打包台车向车门制造线送出。

3、[先前技术文献]

4、(专利文献)

5、专利文献1:日本特开2000-15530号公报

6、专利文献2:日本专利第6723315号

技术实现思路

1、[发明所要解决的问题]

2、然而,在以往的搁架装入工序中,来自外部的料箱的搬入时机因零件生产厂家而存在偏差,所以从各零件生产厂家搬入的多个料箱在储存区域中未特别有秩序地配置。因此,为了容易进行后续的配套打包工序中的作业,需要暂时将配置于储存区域的多个料箱按批号排序,因此需要确保较大的储存区域。

3、本发明的目的在于,提供一种零件箱管理系统和零件箱管理方法,可以在容易进行配套打包工序中的作业的同时,减小暂时保管多个零件箱的储存区域。

4、[解决问题的技术手段]

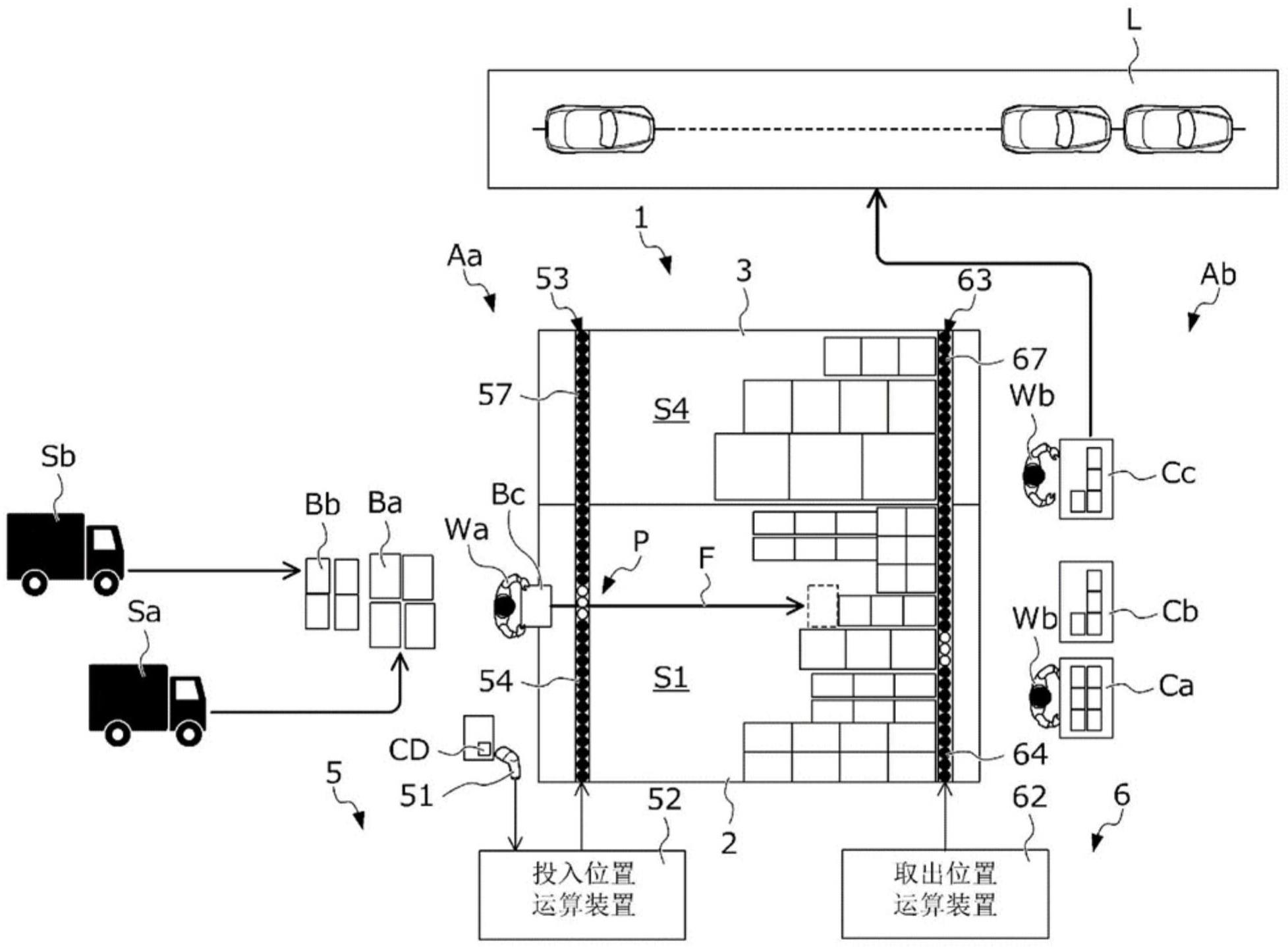

5、(1)本发明的零件箱管理系统(例如,后述的料箱管理系统1)的特征在于,包括:滑道(例如,后述的多层滑道2和单层滑道3),具有沿宽度方向延伸且沿与前述宽度方向交叉的列方向(例如,后述的输送方向f)相对向的投入区域(例如,后述的投入区域i1,i2,i3,i4,in)和取出区域(例如,后述的取出区域o1,o2,o3,o4,on),在前述投入区域与前述取出区域之间的储存区域(例如,后述的储存区域s1,s2,s3,s4,sn)中沿前述列方向输送投入至前述投入区域的零件箱(例如,后述的料箱ba,bb,bc)直至到达前述取出区域或者与先投入的零件箱抵接;及,投入位置指示装置(例如,后述的投入位置指示装置5),指示投入对象零件箱(例如,后述的投入对象料箱bc)在前述投入区域中的沿前述宽度方向的投入位置(例如,后述的投入位置p);在前述储存区域中,能够沿前述宽度方向配置多列将多个零件箱沿前述列方向堆叠而构成的零件箱列,前述投入位置指示装置基于分配给前述投入对象零件箱的批号、和前述储存区域中的零件箱的配置信息,来指示前述投入位置。

6、(2)此时优选的是,前述投入位置指示装置基于前述投入对象零件箱的形状信息来指示前述投入位置。

7、(3)此时优选的是,前述投入位置指示装置以在前述储存区域中构成前述零件箱列的多个零件箱从前述取出区域侧朝向前述投入区域侧按前述批号的顺序排列的方式,指示前述投入位置。

8、(4)此时优选的是,前述投入位置指示装置以在前述储存区域中相同批号的零件箱不沿前述列方向排列的方式,指示前述投入位置。

9、(5)此时优选的是,前述投入位置指示装置在将前述投入对象零件箱以相对于已存在于前述储存区域内的堆叠对象零件箱沿前述列方向堆叠的状态进行配置的情况下,以前述投入对象零件箱的前述取出区域侧的前边相对于前述堆叠对象零件箱的重合比例为规定的阈值以上的方式,指示前述投入位置。

10、(6)此时优选的是,前述投入位置指示装置以存在于前述储存区域中的多个零件箱列各者的沿前述列方向的长度的不均变小的方式,指示前述投入位置。

11、(7)此时优选的是,前述滑道具有限制机构(例如,后述的止挡件28),所述限制机构限制在前述储存区域内从前述投入区域侧向前述取出区域侧输送的零件箱的沿前述宽度方向的移动和俯视中的旋转。

12、(8)此时优选的是,还具有取出位置指示装置(例如,后述的取出位置指示装置6),所述取出位置指示装置基于前述储存区域中的零件箱的配置信息,来指示取出对象零件箱在前述取出区域中的沿前述宽度方向的取出位置。

13、(9)本发明的零件箱管理方法使用滑道(例如,后述的多层滑道2和单层滑道3)对多个零件箱的配置位置进行管理,所述滑道具有沿宽度方向延伸且沿与前述宽度方向交叉的列方向(例如,后述的输送方向f)相对向的投入区域(例如,后述的投入区域i1,i2,i3,i4,in)和取出区域(例如,后述的取出区域o1,o2,o3,o4,on),在前述投入区域与前述取出区域之间的储存区域(例如,后述的储存区域s1,s2,s3,s4,sn)中沿前述列方向输送投入至前述投入区域的零件箱(例如,后述的料箱ba,bb,bc)直至到达前述取出区域或者与先投入的零件箱抵接,所述零件箱管理方法的特征在于,在前述储存区域中,能够沿前述宽度方向配置多列将多个零件箱沿前述列方向堆叠而构成的零件箱列,所述零件箱管理方法包括:获取分配给投入对象零件箱(例如,后述的投入对象料箱bc)的批号的工序(例如,后述的图7中的步骤st3);获取前述储存区域中的零件箱的配置信息的工序(例如,后述的图7中的步骤st2);及,基于前述批号和前述配置信息,来指示前述投入对象零件箱在前述投入区域中的沿前述宽度方向的投入位置(例如,后述的投入位置p)的工序(例如,后述的图7中的步骤st4~st9)。

14、(10)此时优选的是,前述零件箱管理方法还具有获取前述投入对象零件箱的形状信息的工序(例如,后述的图7中的步骤st1),前述投入位置是基于前述批号、前述配置信息和前述形状信息来进行指示。

15、(发明的效果)

16、(1)本发明的零件箱管理系统包括:滑道,具有沿宽度方向延伸且沿列方向相对向的投入区域和取出区域,在储存区域中沿列方向输送投入至投入区域的零件箱直至到达取出区域或者与先投入的零件箱抵接;及,投入位置指示装置,指示投入对象零件箱在投入区域中的沿宽度方向的投入位置。在储存区域中,能够沿宽度方向配置多列将多个零件箱沿列方向堆叠而构成的零件箱列,投入位置指示装置基于分配给投入对象零件箱的批号、和储存区域中的零件箱的配置信息,来指示投入位置。因而,根据本发明,作业者仅凭借将投入对象零件箱投入至在宽度方向上延伸的投入区域之中由投入位置指示装置指示的投入位置,便可以将投入对象零件箱配置于与其批号相应的位置。更具体而言,例如在以批号小的零件箱位于各零件箱列的最前列的方式,换言之以批号小的零件箱沿取出区域配置的方式,将多个零件箱配置于储存区域的情况下,在后续的配套打包工序中,作业者从配置于储存区域的多个零件箱之中配置于取出区域的零件箱中取出所需的零件即可,因此可以容易进行配套打包工序中的作业。另外,在本发明中,借由能够将这种零件箱列在储存区域中配置多列,从而可以将各种大小的零件箱有效率地配置于储存区域,所以也可以减小储存区域。

17、(2)在本发明中,投入位置指示装置除了基于批号和配置信息以外,还基于投入对象零件箱的形状信息来指示投入位置。由此,可以将各种大小的零件箱更有效率地配置于储存区域。

18、(3)在本发明中,投入位置指示装置以在储存区域中构成零件箱列的多个零件箱从取出区域侧朝向投入区域侧按批号的顺序排列的方式,指示投入对象零件箱的投入位置。由此,可以使配置于储存区域的多列零件箱列的最前列总是为最小批号的零件箱列,所以可以容易进行后续的配套打包工序中的作业。

19、(4)在本发明中,投入位置指示装置以在储存区域中相同批号的零件箱不沿列方向排列的方式,指示投入位置。由此,配套打包工序中的作业者可以仅将配置于储存区域中的多列零件箱列之中的最前列,换言之仅将配置于取出区域的零件箱列作为作业对象,所以可以进一步容易进行配套打包工序中的作业。

20、(5)在本发明中,投入位置指示装置在将投入对象零件箱以相对于已存在于储存区域内的堆叠对象零件箱沿列方向堆叠的状态进行配置的情况下,以投入对象零件箱的取出区域侧的前边相对于堆叠对象零件箱的重合比例为规定的阈值以上的方式,指示投入位置。由此,可以尽可能地减小储存区域中的各零件箱列的宽度,所以可以进一步减小储存区域。另外,由此,也可以防止相对于堆叠对象零件箱沿列方向堆叠于投入区域侧的零件箱脱离零件箱列。

21、(6)在本发明中,投入位置指示装置以存在于储存区域中的多个零件箱列各者的沿列方向的长度的不均变小的方式,指示投入位置。由此,可以缩短储存区域的沿列方向的长度,所以可以进一步减小储存区域。

22、(7)在本发明中,滑道具有限制机构,所述限制机构限制在储存区域内从投入区域侧向取出区域侧输送的零件箱的沿宽度方向的移动和俯视中的旋转。由此,可以防止投入至投入区域的零件箱流向预想外的地方。

23、(8)在本发明中,取出位置指示装置基于储存区域中的零件箱的配置信息,来指示取出对象零件箱在取出区域中的沿宽度方向的取出位置。由此,配套打包工序中的作业者仅凭借从取出位置指示装置所指示的取出位置处的零件箱中取出零件,便可以取出所需的零件,所以可以进一步容易进行配套打包工序中的作业。

24、(9)在本发明的零件箱管理方法中,借由基于分配给投入对象零件箱的批号、和储存区域中的零件箱的配置信息,来指示投入对象零件箱在投入区域中的沿宽度方向的投入位置,作业者仅凭借将投入对象零件箱投入至在宽度方向上延伸的投入区域之中被指示的投入位置,便可以将投入对象零件箱配置于与其批号相应的位置。另外,由此,与上述(1)的发明同样地,可以在容易进行配套打包工序中的作业的同时,减小储存区域。

25、(10)在本发明中,获取投入对象零件箱的形状信息,进而基于批号、配置信息和形状信息来指示投入对象零件箱的投入位置。由此,可以将各种大小的零件箱更有效率地配置于储存区域。

- 还没有人留言评论。精彩留言会获得点赞!