一种轻量化轮毂锻造方法与流程

1.本发明涉及轮毂锻造技术领域,具体为一种轻量化轮毂锻造方法。

背景技术:

2.世界汽车工业正向着轻量、高速、安全、节能、舒适与环境污染轻的方向发展,因此铝合金零部件在汽车中的用量日益增多。轮毂作为汽车行驶系统中的重要部件之一,也是一种要求较高的保安件,它不仅承载汽车的重量,同时也体现着汽车的外观造型。在过去的10年,全球铝合金汽车轮毂产量的年平均增长率达7.6%。由此可见,随着汽车轻量化的需求日益扩大,铝合金轮毂在现代汽车制造中正逐步取代传统的钢制轮毂而被广泛地推广应用。

3.针对上述问题,申请号为201510739083.0名称为《锻造铝合金轮毂的制造方法》的中国专利公开其锻造方法,包括以下步骤:步骤一,根据铝轮毂零件图计算所需坯料的体积,将铝合金热轧厚板锯切成方片状或圆片状坯料;步骤二,将坯料放入到加热炉中预热到锻造温度;步骤三,采用开式模锻对预热好的坯料进行初锻,使其成盘形;步骤四,对盘形挤压坯料进行冲孔胀形;步骤五,将冲孔胀形的毛坯放入旋压机进行旋压成形;步骤六,将旋压成形的毛坯进行热处理及机加工,得到轮毂成品。

4.上述的现有技术中,步骤四和步骤五是必要步骤,通过这两个步骤才能够得到成型轮毂坯料,而步骤三锻造后的坯料形状呈扁厚状,原因在于在锻造后,轮毂因为温度原因,其抗形变能力较弱,直接锻造呈成型轮毂形状,在顶出时,由于轮辋中部内凹,需要较大的顶压力才能将坯料顶出,这就容易导致产品发生形变,导致产品报废,故,锻造后的轮毂整体是又扁又厚,只能在后续另外设置两个步骤对轮毂进行冲孔以及塑型,这也导致,旋压工序成为现有技术中必不可少的一步,在旋压的过程中,轮毂坯料会被拉长并削薄,在这个过程中会浪费大量的原材料,已知现有锻造一个10公斤左右的轮毂需要40公斤原料,原料利用率仅为25%,十分浪费,导致轮毂材料成本的增加,而工艺本身涉及到的旋压机的设备成本、工序运行成本也会显著增加轮毂生产成本,最终导致轮毂成本居高不下。

技术实现要素:

5.针对现有锻造工艺原料利用率低且锻造成本高,从而导致轮毂生产成本居高不下的问题,本发明的目的在于提供一种能够显著降低轮毂锻造成本的轻量化轮毂锻造方法。

6.为了解决上述技术问题,本发明提供如下技术方案:一种轻量化轮毂锻造方法,包括以下步骤:a.根据铝轮毂零件图计算所需坯料的体积,将铝合金热轧厚板锯切成方片状或圆片状坯料;

b.将坯料放入到加热炉中预热到锻造温度;c.采用开式模锻对预热好的坯料进行初锻,使其成盘形坯料;d.将盘形坯料放入到成型轮毂锻造模具中进行终锻,得到成型坯料;e.将成型坯料进行热处理及机加工,得到轮毂成品。

7.通过上述方案:改进后的锻造方法与现有技术相比,区别在于,改进后的工艺利用步骤d中的成型轮毂锻造模具在终锻后得到的是一个成型的坯料,而不是现有技术中终锻得到的扁厚的粗胚,后续只需要简单的热处理和机加工即可,省略了现有工艺中的冲孔胀形工序以及轮毂旋压工序,要知道的是,在轮毂旋压工序中,原料的浪费率往往高达50%以上,且后续的机加工的原料浪费率也高达20%以上,故,生产一个10公斤左右的轮毂,用现有工艺,需要准备40公斤的原料,这就导致,生产工艺设计的设备成本高昂、原料成本高昂且生产效率较低,而改进的锻造方法,直接省略冲孔胀形以及轮毂旋压工序,且在后续的机加工中,原料的利用率也显著降低,生产一个10公斤左右的轮毂,只需准备18公斤的原料,显著降低了原料成本,且工序的省略,既降低了设备成本也提高了生产效率。

8.进一步的,步骤d中的成型轮毂锻造模具包括快速脱模机构,快速脱模机构包括于下模板上设置的下模体,下模体位于下模芯外部,用于成型轮辋,下模体由两块以上可相互贴合形成闭环用于成型轮辋或相互远离与坯料轮辋处脱离的模体组件组成,开模后,模体组件相互远离即可实现坯料轮辋处的脱模。

9.通过上述方案:将现有的一体呈环形的下模体设计呈多块模体组件,这些模体组件相互靠近后形成闭环用于成型轮辋,这些模体组件相互远离后,可直接与轮毂的轮辋脱离,轮毂直接放置在下模芯上,只需很小的顶压力就可将轮毂取下,故,即使是成型的轮毂坯料在较高的温度下也不会发生形变。

10.进一步的,步骤d中的轮毂锻造模具包括有锻造防形变机构,锻造防形变机构包括设置在上模板上且于上模芯外升降设置的紧箍套圈,紧箍套圈的升降受控于第二升降机构。

11.通过上述方案:众所周知,模具在锻造过程中,上模的顶压力十分大,会导致坯料形变的挤压力将下模体挤出缝隙,就会影响到轮辋的形状,而设置紧箍套圈后,增设的紧箍套圈是提高本模具锻造成功率的关键,该紧箍套圈始终牢牢箍住模体组件,避免模体组件之间产生缝隙,从而确保轮毂锻造的质量。

12.进一步的,所述第二升降机构为设置于上模板和紧箍套圈之间的第二油缸,第二油缸的缸体固定在上模板上,第二油缸的活塞杆竖直向下且下端与紧箍套圈固定连接。

13.通过上述方案:通过油缸活塞杆的伸缩可以实现紧箍套圈的升降,从而实现对模体组件的箍紧或松开。

14.进一步的,步骤d中,上模板与下模板的开模过程中,首先上模芯与上模板一同上升直到上模芯上升至脱离成型坯料,与此同时第二油缸的活塞杆伸出,使得紧箍套圈保持套设在模体组件外围不动;接着第二油缸的活塞杆回缩,控制紧箍套圈上升,直到脱离模体组件;最后模体组件相互远离与成型坯料脱离。

15.通过上述方案:在开模时,先上升上模芯,保持紧箍套圈不动,从而在实现上模芯脱模的同时保持下模组件静止,以避免成型坯料发生径向形变,待上模芯脱模成功后,驱使紧箍套圈上升,这一过程不会与成型坯料发生挤压变形,最后模体组件相互分开,模体组件

的相互分开同样不会导致成型坯料的径向形变,最后,成型轮毂直接放置在下模芯上方,可轻易取下,故采用上述步骤可直接锻造出轻薄的成型坯料而无需担心该成型坯料在脱模过程中会发生形变,也就可省去现有技术中后续的旋压工艺,以降低生产成本。

16.进一步的,在上模芯中心向下凸设有用于成型供车轴通过的轴孔的凸柱,在下模芯中心设置有可供凸柱穿过轮毂坯料后抵接的抵接面。

17.通过上述方案:在锻造时直接成型轮毂上的通孔,无需在后续设置冲孔胀形工序,从而提升生产效率,降低生产成本。

18.进一步的,下模体中心升降设置有一顶料件,抵接面位于顶料件上端面,当模体组件相互脱离轮毂坯料后,顶料件上升,直接将成型坯料顶出下模芯下模体中心升降设置有一顶料件,抵接面位于顶料件上端面,当模体组件相互脱离轮毂坯料后,顶料件上升,直接将成型坯料顶出下模芯。

19.通过上述方案:顶料件的设置可将轮毂直接从模具上取出。

20.进一步的,所述步骤a中的铝合金热轧厚板选自7xxx系铝合金。

21.进一步的,所述步骤b和步骤c中,7xxx系铝合金的锻造温度为420~470℃。

22.进一步的,步骤c中锻压的锻压机压力为20~70mn;步骤d中锻压的锻压机压力为30~50mn。

23.与现有技术相比,本发明所达到的有益效果是:改进后的锻造方法与现有技术相比,区别在于,改进后的工艺利用步骤d中的成型轮毂锻造模具在终锻后得到的是一个成型的坯料,而不是现有技术中终锻得到的扁厚的粗胚,后续只需要简单的热处理和机加工即可,省略了现有工艺中的冲孔胀形工序以及轮毂旋压工序,要知道的是,在轮毂旋压工序中,原料的浪费率往往高达50%以上,且后续的机加工的原料浪费率也高达20%以上,故,生产一个10公斤左右的轮毂,用现有工艺,需要准备40公斤的原料,这就导致,生产工艺设计的设备成本高昂、原料成本高昂且生产效率较低,而改进的锻造方法,直接省略冲孔胀形以及轮毂旋压工序,且在后续的机加工中,原料的利用率也显著降低,生产一个10公斤左右的轮毂,只需准备18公斤的原料,显著降低了原料成本,且工序的省略,既降低了设备成本也提高了生产效率。

附图说明

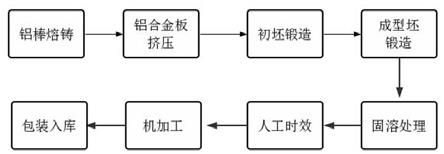

24.附图用来提供对本发明的进一步理解,并且构成说明书的一部分,与本发明的实施例一起用于解释本发明,并不构成对本发明的限制。在附图中:图1是本实施例的轻量化轮毂锻造方法工序逻辑框图;图2是本实施例的成型轮毂锻造模具的拆分图;图3是本实施例的成型轮毂锻造模具的主视图;图4是图3的a-a的剖视图;图5是图4的a的放大图。

25.图中:1、上模板;2、紧箍套圈;3、模体组件;4、第一油缸;5、下模板;6、第二油缸;7、下模芯;8、上模芯;9、凸柱;10、顶料件。

具体实施方式

26.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述。

27.实施例1,一种轻量化轮毂锻造方法,以一个17英寸的铝合金轮毂为基准,具体工艺步骤参照图1所示,包括步骤a:备料,备料过程为:根据铝轮毂零件图计算所需坯料的体积,将铝棒熔铸之后采用挤压机挤出350mm

×

65mm的铝合金板材,将厚为65mm的7a04铝合金挤压板材热切成尺寸为350mm

×

350mm

×

65mm的方块形坯料;步骤b:对步骤a获得的坯料进行预热,将挤出的铝合金板材在线传送入预热炉膛加温至420~470℃,本实施例中,采用440 ℃,预热处理20分钟。

28.步骤c中:对步骤b获得的块装坯料进行初锻,将初锻模具在20分钟内加热至450℃,并且在模具工作面上喷洒润滑剂,润滑剂可采用人造蜡等,将步骤a中的坯料放入初锻模具中,用 20~70mn锻压机进行锻压,本实施例采用的为30mn的锻压机进行锻压并锻出盘状初坯。

29.步骤d中:对步骤c获得的盘状初坯料进行终锻,利用改进的成型轮毂锻造模具可直接得到成型坯料。

30.上述的成型轮毂锻造模具参照图2-图5所示,具体结构如下,包括有上模和下模,上模包括上模板1,上模板1下端固定有上模芯8,下模包括下模板5,下模板5上端固定有下模芯7,上模芯8与下模芯7上下对应设置,下模板5上以下模芯7为中心固定有下模体,上模和下模合模时,上模芯8、下模芯7和下模体之间形成有成型轮毂锻造腔,上述设置中,下模体主要用于成型轮辋,而本方案中,该模具具备快速脱模机构,通过快速脱模机构,无需用力顶压就能使下模体与坯料分离。

31.快速脱模机构参照图2所示,包括下模体,下模体由两块以上可相互贴合形成闭环用于成型轮辋或相互远离与坯料轮辋处脱离的模体组件3组成,本实施例中,模体组件3设置有4块,模体组件3的相互靠近或远离受控于安装在下模板5上的第一油缸4。

32.为了避免模体组件3在压力机压力下相互远离,在上模板1上设置有锻造防形变机构,参照图2和图4所示,锻造防形变机构包括在上模板1上于上模芯8外升降设置的紧箍套圈2,紧箍套圈2的升降受控于设置在上模板1和紧箍套圈2之间的第二油缸6,第二油缸6的缸体固定在上模板1上,第二油缸6的活塞杆竖直向下且下端固定在紧箍套圈2上。

33.参照图4-图5所示,在上模芯8中心向下凸设有用于成型供车轴通过的轴孔的凸柱9,在下模芯7中心设置有可供凸柱9穿过轮毂坯料后抵接的抵接面,在步骤d的锻造过程中,轮辐中心的通孔也是一次成型,无需后续进行冲孔作业,为了进一步便于脱模,下模芯7中心升降设置有一顶料件10,抵接面位于顶料件上端面,该顶料件10的升降受控于设置在下模板5上的第三油缸,当顶料件10上升时,直接将成型坯料自下模芯7上顶出。

34.采用上述成型轮毂锻造的步骤d具体如下:1.模体组件3相互靠近后形成一闭环状下模体,并将整个模具在20分钟内加热至420~470℃,本实施例中加热至450℃,并且在模

具工作面上喷洒润滑剂,将步骤c中的坯料放在下模芯7上端;2.紧箍套圈2下降箍紧在下模体外;3.合模,用30~50mn锻压机进行锻压,本实施例采用的为30mn的锻压机,利用该锻压机驱使上模板1下降与下模板5合模进行锻压,在该过程中,直接锻造形成成型轮毂坯料;4.开模,紧箍套圈2保持箍紧状态,上模板1上升远离下模板5,此时,上模芯8远离坯料实现初步脱模,接着紧箍套圈2上升,解除对模体组件3的限制,进一步,模体组件3相互远离,到该步骤后,可实现轮毂轮辋处的脱模,此时,轮毂的上方以及周边均无限制物,轮毂相当于放置在下模芯上,最后,顶料件10上升将轮毂坯料整个顶出,从该步骤得到的轮毂坯料已经具备最终形态且上面的通孔同时一体成型,同时,由于在顶出轮毂时,轮毂未受到模具对它的包覆力,顶出轮毂的过程中非常省力,可以实现此时的轮毂为最终的轻质形态。而现有技术中,当顶出轮毂时,由于轮毂嵌入在下模芯中,顶出力非常大,若此时轮毂未最终的轻质形态,轮毂容易变形,故而,现有技术中,在这一步骤时,轮毂必须用料加多,以提高此时轮毂的结构强度,但是此时轮毂会由于多出来的料使得轮毂的体积过于大、厚度过于厚,后续还需要用到旋压、机加工等工序来实现最终轮毂的成型,这个过程中不仅增加了加工的工序,还使得原材料的利用率降低。

35.最后进行步骤e:热处理及机加工,热处理为t6热处理,进行固溶热处理后进行人工时效的状态,机加工则进行去边、打磨、抛光和涂装等处理,最后包装入库。

36.对比实施例1利用现有技术进行轮毂锻造作为对比实施例,现有锻造技术可参照公布号为cn105269258a的中国专利公开的锻造铝合金轮毂的锻造方法,同样以一个17英寸的铝合金轮毂为基准,包括步骤一:概括为备料,备料过程为:将铝棒熔铸之后采用挤压机挤出350mm

×

65mm的铝合金板材,将厚为65mm的7a04铝合金挤压板材热切成尺寸为350mm

×

350mm

×

65mm的方块形坯料;步骤二:对步骤一获得的坯料进行预热,将挤出的铝合金板材在线传送入预热炉膛加温至440 ℃,预热处理20分钟。

37.步骤三:对步骤二获得的块装坯料进行初锻和终锻,采用同一套模具,将模具在20分钟内加热至450℃,并且在模具工作面上喷洒润滑剂,润滑剂可采用人造蜡等,将步骤b中的坯料放入初锻模具中,用 30mn的锻压机进行初锻和终锻,并锻出盘状坯料。

38.步骤四:将步骤三获得的锻压毛坯送至冲孔胀形模具中进行冲孔胀形;步骤五:将冲孔胀形毛坯送至在轮毂旋压机上进行旋压,制造成轮毂旋压毛坯;步骤六:将旋压毛坯进行t6热处理,热处理完后对热处理毛坯进行机加工及抛光,即可成为锻旋铝合金轮毂产品。

39.选取上述实施例和比较例得到的锻旋铝合金轮毂进行相应的力学性能测试,分别在轮毂不同部分进行取样,轮缘和轮辐部位采用圆棒拉伸度样,选用 d3

×

30 ;轮辋部位采用片状拉伸试样,选用宽度 b10,厚度为轮辋原始厚度,具体按照 gb/t228-2002 检测标准进行拉伸试验,以下表 1 是实施例1的三次重复试验以及对比实施例1的三次重复试验制备得到的铝合金轮毂的性能测试结果表。

40.表1从表1中可以看出,采用实施例1的轻量化的轮毂锻造方法锻造出的轮毂成品的轮辐、轮辋、外轮缘以及内轮缘在拉抗强度、屈服强度以及延伸率方面的性能均不弱于现有技术锻造出的轮毂质量,故,实施例1中的锻造方法能够适用于轮毂的锻造,此外,新的锻造方法利用改进的锻造模具,可直接获得成型轮毂初品,在锻造后无需冲孔胀形工序以及轮毂旋压工序,只需机加工即可,显著降低了轮毂锻造时长,能够提升轮毂的生产效率,无需购置冲孔胀形工序以及轮毂旋压工序涉及到的设备,进一步降低了生产成本。

41.通过上述实施例和比较例的比较,记录在实施例和比较例的各生产工序中原料的损耗量以及最终原料的利用率,得到表2。

42.表2 初始原料质量(kg)锻造损耗(kg)冲孔损耗(kg)旋压损耗(kg)机加工损耗(kg)成品质量(kg)原料利用率/%实施例1 (试验1)184.9//3.39.854.4实施例1 (试验2)185.1//2.810.157.8实施例1 (试验3)184.3//3.89.955.0对比实施例1(试验1)405.60.823.110.59.724.2对比实施例1(试验2)405.30.421.612.710.225.5对比实施例1(试验3)406.10.622.410.99.924.8

通过表2可以看出,在轮毂锻造过程中,轮毂旋压是原材料浪费最严重的工序,这是由于,现有的轮毂在锻造后是一个短厚的粗胚,需要利用轮毂旋压工序边拉延边切削成型,在这一个过程中,原料浪费率甚至高达50%以上,并且后续的机加工所花时长远远要长于改进后的锻造方法,且后续机加工对原料的浪费程度也明显要高于改进后的锻造工艺,从重复试验中可以得出,现有的锻造工艺的原料平均利用率仅为24.8%,利用率十分低,而改进后的锻造工艺的原料平均利用率上升至55.7%,原料利用率显著提高,这就能显著降低轮毂的成本。

43.最后应说明的是:以上所述仅为本发明的优选实施例而已,并不用于限制本发明,尽管参照前述实施例对本发明进行了详细的说明,对于本领域的技术人员来说,其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1