一种自动单向轴承压套机的制作方法

1.本技术涉及轴承加工的领域,尤其是涉及一种自动单向轴承压套机。

背景技术:

2.轴承作为一种可以减少运动部件之间摩擦的机械元件,在机械加工领域受到广泛应用。单向轴承作为一种可以在一个方向上自由转动,在另一方向上自动锁死的轴承。现有单向轴承在加工生产时需要与轴套进行安装,工作人员将单向轴承按压进入轴套内。工作人员需要利用手锤等将单向轴承按压在轴套内,人工安装效率较低。

技术实现要素:

3.为了提高单向轴承的压套效率,本技术提供一种自动单向轴承压套机。

4.本技术提供的一种自动单向轴承压套机,采用如下的技术方案:一种自动单向轴承压套机,包括机架、设置在机架一端且用于传送轴套的振动盘一、设置在机架另一端且用于传送单向轴承的振动盘二和设置在机架上的按压装置,所述机架上设有位于振动盘一出料端的传送带一,所述机架上设有位于振动盘二出料端的传送带二,所述机架上设有位于按压装置下方的移动装置,所述移动装置的进料端与传送带一连接,所述机架上设有位于移动装置二上的传送装置,所述传送装置位于传送带二的出料端,所述按压装置包括设置在传送装置出料端且位于移动装置上方的按压气缸。

5.通过采用上述技术方案,机架提高振动盘一、振动盘二和按压装置的稳定性,振动盘一用于存储和传送轴套,振动盘二用于存储和传送单向轴承,按压装置用于将单向轴承按压进入轴套内,传送带一用于传送轴套,传送带二用于传送振动盘二内的单向轴承,移动装置用于将轴套传送到按压装置的下方,传送装置用于将单向轴承传送到按压装置的工作区域,便于按压装置将单向轴承按压进入轴套内,按压气缸将单向轴承按压进入轴套内,有效提高单向轴承的压套效率。

6.优选的,所述移动装置包括沿机架长度方向进行设置的装配板和设置在机架上的移动件,所述装配板沿长度方向开设有移动槽,所述移动槽的进料端设有位于传送带一上的挡板。

7.通过采用上述技术方案,装配板用于承接轴套,移动件用于将传送带一上的轴套移动到装配板上,移动槽便于提高轴套在装配板上的稳定性,提高轴套在按压过程中的稳定性,挡板用于遮挡传送带一上的轴套,有效降低轴套传送出移动件工作范围的可能性,便于提高单向轴承压套的精准度。

8.优选的,所述机架上设有位于装配板进料端的感应器一,所述装配板的出料端设有感应器二。

9.通过采用上述技术方案,感应器一用于检测装配板的进料端是否有轴套,用于控制振动盘一传送轴套,感应器二用于感应装配板上装配好的轴承,控制单向轴承的压套效率。

10.优选的,所述移动件包括设置在机架上的推动气缸一、设置在推动气缸一活塞端的移动座和设置在移动座上的推动气缸二,所述推动气缸二的活塞端设有输送板,所述推动气缸一用于带动移动座沿机架长度方向进行往复移动,所述推动气缸二的活塞端与推动气缸一的活塞端垂直。

11.通过采用上述技术方案,推动气缸一用于推动移动座沿装配板的长度方向进行移动,带动推动气缸二进行移动,推动气缸二用于推动输送板定位轴套,再通过推动气缸一移动轴套,便于传送轴套,方便按压装置将单向轴承按压进入轴套内。

12.优选的,所述机架上设有位于移动座底部且沿机架长度方向进行设置的导轨,所述输送板远离推动气缸二的一侧沿长度方向开设有若干限位槽。

13.通过采用上述技术方案,导轨提高移动座移动的稳定性,限位槽便于输送板定位轴套,提高输送板运送轴套的稳定性。

14.优选的,所述限位槽呈圆弧状,所述限位槽的边角呈圆角。

15.通过采用上述技术方案,限位槽呈圆弧状便于定位轴套,限位槽的边角呈圆角便于降低输送板对轴套的剐蹭,提高轴套的安全性。

16.优选的,所述传送装置包括设置在传送带二出料端的传送板和设置在传送板一端的传送气缸,所述传送板沿长度方向开设有传送槽。

17.通过采用上述技术方案,传送板用于传送单向轴承,传送气缸用于将单向轴承推动到按压气缸的活塞端下方,传送槽提高单向轴承在传送板上的稳定性。

18.优选的,所述传送带二沿长度方向的两侧设有限位块,所述振动盘二的出料端位于两个限位块之间的空隙,所述限位块的进料端和限位块的出料端均设有感应器三,所述传送板上开设有用于连通传送槽与两个限位块之间空隙的连接槽。

19.通过采用上述技术方案,限位板提高单向轴承在传送带二上的稳定性,振动盘二的出料端位于两个限位板之间的空隙便于单向轴承到达传送带二,感应器三用于感应限位块进料端和出料端的单向轴承情况,连接槽方便传送带二将单向轴承传送到传送槽内,方便传送气缸传送单向轴承。

20.优选的,所述传送气缸的活塞端设有位于传送槽内的顶出块,所述顶出块上开设有用于定位轴套的定位槽,所述传送板远离传送气缸的一端设有限位板。

21.通过采用上述技术方案,顶出块便于移动单向轴承,定位槽提高单向轴承在移动过程中的稳定性,限位板提高单向轴承传送的稳定性,有效避免单向轴承受到传送气缸的推动产生较大位置偏移,提高传送气缸传送的稳定性。

22.优选的,所述按压装置还包括设置在按压气缸活塞端的按压杆,所述传送板上开设有用于按压杆穿过的通孔,所述限位板上设有抵压块,所述限位板上开设有用于抵压块进入的凹槽,所述凹槽内设有弹性件,所述弹性件一端设置在限位板上,所述弹性件的另一端设置在抵压块上。

23.通过采用上述技术方案,按压杆便于延长按压气缸的移动长度,同时按压杆有效保护按压气缸的活塞端,抵压块和顶出块进行配合对单向轴承进行定位,提高按压杆对单向轴承的按压精准度,弹性件便于抵压块对单向轴承进行挤压,提高单向轴承在通孔上的稳定性,便于按压杆进行按压。

24.综上所述,抵压块和顶出块提高单向轴承的稳定性,便于按压装置将单向轴承按

压进入轴套内,提高单向轴承在按压过程中的稳定性,提高单向轴承的压套效率,降低人工成本。

附图说明

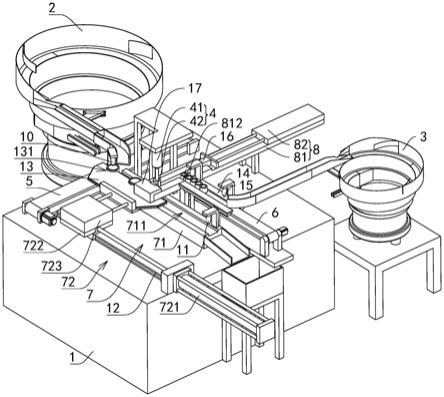

25.图1是本技术一种自动单向轴承压套机的结构示意图一;图2是本技术一种自动单向轴承压套机的结构示意图二;图3是本技术一种自动单向轴承压套机中限位块的内部结构示意图。

26.附图标记说明:1、机架;2、振动盘一;3、振动盘二;4、按压装置;41、按压气缸;42、按压杆;5、传送带一;6、传送带二;7、移动装置;71、装配板;711、移动槽;72、移动件;721、推动气缸一;722、移动座;723、推动气缸二;8、传送装置;81、传送板;811、传送槽;812、连接槽;82、传送气缸;9、挡板;10、感应器一;11、感应器二;12、导轨;13、输送板;131、限位槽;14、限位块;15、感应器三;16、顶出块;161、定位槽;17、限位板;18、抵压块;19、凹槽;20、弹性件。

具体实施方式

27.以下结合附图1-3对本技术作进一步详细说明。

28.本技术实施例公开一种自动单向轴承压套机。参照图1,包括机架1、安装在机架1一端的振动盘一2和安装在机架1另一端的振动盘二3,振动盘一2内用于装载和传送轴套,振动盘二3用于装载和传送单向轴承。为了便于将单向轴承按压进入轴套内,机架1上还安装有按压装置4。

29.参照图1和图2,振动盘一2将轴套传送到机架1上时,为了将轴套传送到按压装置4的工作区域,机架1上安装有传送带一5,传送带一5用于承接振动盘一2传送的轴套。为了将传送带一5上的轴套进行逐个传送,便于按压装置4进行按压,机架1上还设有移动装置7,移动装置7包括固定在机架1上且沿机架1长度方向进行设置的装配板71和设置在装配板71远离按压装置4一侧的移动件72,装配板71设置在按压装置4的下方。为了便于拦截传送带一5上的轴套,避免传送带一5将轴套传送远,在装配板71的进料端固定安装有位于传送带一5上的挡板9,挡板9将轴套拦截在移动槽711的进料端,方便后期移动件72移动轴套。为了提高轴套在装配板71上的稳定性,装配板71沿长度方向开设有移动槽711。

30.参照图1和图3,为了提高按压装置4的按压效率,在装配板71的进料端固定安装有感应器一10,在装配板71的出料端固定安装有感应器二11,感应器一10用于感应装配板71的进料端是否存有轴套,感应器二11用于感应装配板71的出料端是否有装配好的物料,方便振动盘一2和移动件72传送物料。

31.参照图1和图2,移动件72包括固定安装在机架1上的推动气缸一721、固定在推动气缸一721活塞端的移动座722和固定安装在移动座722上的推动气缸二723,推动气缸一721的活塞端沿装配板71的长度方向进行往复移动,带动移动座722沿装配板71的长度方向进行往复移动。推动气缸二723的活塞端朝向装配板71进行往复移动,推动气缸二723的活塞端固定安装有输送板13,输送板13靠近装配板71的一侧沿长度方向均匀开设有若干限位槽131,限位槽131呈圆弧状,便于输送板13卡接轴套。为了降低输送板13边角对轴套的剐蹭,限位槽131的边角均呈圆角。为了提高移动座722在移动过程中的稳定性,沿机架1长度

方向固定安装有位于移动座722底部的导轨12,移动座722沿导轨12长度方向进行往复移动。

32.参照图1和图3,轴套传送好后,需要振动盘二3传送单向轴承,机架1上安装有位于振动盘二3的出料端的传送带二6,传送带二6将单向轴承传送到机架1上。为了便于将单向轴承传送到按压装置4的工作区域,机架1上还安装有传送装置8。按压装置4包括固定安装在机架1上的按压气缸41和固定在按压气缸41活塞端的按压杆42,传送装置8包括固定在机架1上的传送板81和固定安装在传送板81一端的传送气缸82,传送板81位于装配板71的上方,按压气缸41位于传送板81远离传送气缸82的一端,传送板81上开设有用于按压气缸41下移的通孔。为了提高单向轴承在传送板81上的稳定性,传送板81沿长度方向开设有传送槽811,传送板81与传送带二6出料端接触的一侧开设有连接槽812,连接槽812便于传送带二6上的单向轴承进入传送槽811内。为了提高传送带二6传送单向轴承的稳定性,在传送带二6长度方向的两侧固定安装有限位块14,振动盘二3的出料端位于两个限位块14之间的空隙内,保证单向轴承移动出振动盘二3后,就可以通过传送带二6稳定的传送到传送板81上。在传送带二6的进料端和出料端均固定安装有位于限位块14上的感应器三15,感应器三15用于感应传送带二6上是否存有单向轴承,便于振动盘二3精准送料。

33.参照图1和图3,单向轴承进入传送槽811内后,为了便于将单向轴承移动到通孔处,传送气缸82的活塞端上固定安装有顶出块16,顶出块16接触单向轴承的一侧开设有定位槽161,定位槽161呈圆弧状,方便顶出块16定位单向轴承。为了提高单向轴承的稳定性,在传送板81远离传送气缸82的一端固定安装有限位板17,限位板17沿传送板81长度方向开设有凹槽19,凹槽19内安装有弹性件20,弹性件20为弹簧,弹簧的一端固定在限位板17上,弹簧的另一端固定有抵压块18,抵压块18接触单向轴承的一侧开设有圆弧状的槽,便于配合顶出块16对单向轴承进行抵压。顶出块16将单向轴承移动到通孔上方,抵压块18对单向轴承的另一端进行抵接,提高单向轴承在通孔上方的稳定性。方便按压气缸41下压时,按压杆42接触到稳定的单向轴承,提高单向轴承压套的精准度。

34.本技术实施例一种自动单向轴承压套机的实施原理为:振动盘一2将轴套传送到传送带一5,传送带一5将轴套运送到装配板71的出料端。启动推动气缸一721,推动气缸一721移动移动座722,移动座722带动输送板13移动到轴套存放位置,启动推动气缸二723,输送板13朝向轴套进行移动,将轴套定位在限位槽131内,此时启动推动气缸一721将移动座722拉动到按压气缸41的下方。在轴套传送的同时,振动盘二3将单向轴承传送到传送带二6上,通过传送带二6将单向轴承传送到传送板81上,单向轴承进入传送槽811内,启动传送气缸82,通过顶出块16对单向轴承进行定位,将单向轴承移动到通孔位置,通过顶出块16和抵压块18的配合挤压,单向轴承位于轴套的正上方,此时启动按压气缸41,按压杆42下移将单向轴承按压进入轴套内,有效提高单向轴承的压套效率。

35.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1