一种电机轴生产线的制作方法

1.本发明涉及电机轴加工技术领域,尤其涉及一种电机轴生产线。

背景技术:

2.轴是电机中的一个重要零件,作为电机与设备之间机电能量转换的纽带,支承转动零部件、传递力矩和确定转动零部件对定子的相对位置。因此,电机轴必须具有可靠的强度和刚度,确保预设定设计功能的实现。

3.目前,在电机轴的生产过程中,一般采用半自动化操作,在半自动化操作的过程中,大部分转运操作由机械人或机械臂完成,减少工作人员的劳动强度,同时,提升工作效率。在电机轴加工的各个步骤中,大部分采用单独的固定机构对电机轴进行固定,再配合相应的设备对电机轴进行加工,这些单独的固定机构虽然满足了各个生产步骤的需求,但由于不同的步骤,电机轴的夹持方位不同,使用这些不同的固定机构不仅增加了企业成本,还增加了工作人员的操作难度,需要工作人员熟悉不同的固定机构的操作方式;且在去除毛刺的过程中,大的毛刺能够比去除,但是依然会有微小的毛刺和金属粉末,这样会导致电机容易出现短路。

技术实现要素:

4.有鉴于此,本发明的目的是提供一种电机轴生产线,用来解决目前,在电机轴的生产过程中,采用的固定机构繁多,不仅增加了企业成本,还增加了工作人员的操作难度,且在去除毛刺的过程中,大的毛刺能够比去除,但是依然会有微小的毛刺和金属粉末,这样会导致电机容易出现短路的问题。

5.本发明通过以下技术手段解决上述技术问题:

6.一种电机轴生产线,依次包括:

7.输送单元,用于输送圆柱状的钢铁物料;

8.粗车单元:用于将输送单元输送的物料先进行锯料,锯料后将物料装夹,装夹后的物料一端打中心孔,在有中心孔的一端依次粗车各档台阶至预定尺寸;

9.钻孔单元:用于将物料远离中心孔的钻孔,形成孔道一,再于中心孔的一端钻孔,形成孔道二,在孔道二处进行沉孔攻丝;

10.内锥单元:用于将孔道一处车内锥,先进行粗车内锥,再精车内锥至预定角度;

11.外磨圆单元:用于对粗车形成的各档台阶进行外磨圆至预定尺寸,外磨圆后在进行修光;

12.高频淬火单元:用于对物料的滚花部位进行淬火;

13.校正单元:用于对经过上述处理的物料进行去毛刺、校直、激光刻字、清洗过油;

14.机械臂单元:用于将物料在各单元之间转移;

15.控制单元:用于控制输送单元、粗车单元、钻孔单元、内锥单元、外磨圆单元、高频淬火单元和校正单元。

16.进一步,所述粗车单元、钻孔单元和内锥单元均采用夹具工装将物料固定,所述夹具工装包括第一安装座,所述第一安装座上对称设置有安装板,两个所述安装板之间转动安装有第一夹持组件,所述安装板的一侧设置有第一驱动件,所述第一驱动件与第一夹持组件传动连接,所述第一安装座的一侧设置有第二夹持组件,第一安装座的一侧设置有第二安装座,所述第二安装座上螺接有螺杆,所述螺杆的一端固定设置有手柄,另一端固定设置有挤压块,所述挤压块内设置有橡胶垫,这样设置,使夹具工装能够横向和竖向夹持,便于不同的加工操作。

17.进一步,所述第一夹持组件包括转动板、延长块、第一传动杆、第二传动杆、夹持板、传动板、直线电机和电机座,所述转动板转动安装在两个安装板之间,所述延长块固定设置在转动板上,所述延长块上开设有第一夹持槽,所述第一传动杆和第二传动杆对称设置在转动板上,并穿出转动板,所述夹持板的两侧对称设置有耳板,所述第一传动杆和第二传动杆分别穿出两个耳板,所述第一传动杆和第二传动杆上均设置有第一限位块和第二限位块,所述第一限位块和第二限位块对称设置,所述夹持板上开设有第二夹持槽,所述第一夹持槽和第二夹持槽的圆心位于同一轴线上,所述传动板固定设置在第一传动杆和第二传动杆的一端,所述电机座固定设置在转动板上,所述直线电机固定设置在电机座上,所述直线电机的输出轴与传动板固定连接,这样设置,能够将需要加工的电机轴的上部固定夹持。

18.进一步,所述第二夹持组件包括连接板、第一滑块、安装筒、夹持块、连接杆、第一弹簧和第一挡块,所述第一滑块固定设置在连接板上,所述第一安装座上开设有滑槽,所述第一滑块位于滑槽内,所述安装筒固定设置在连接板上,所述安装筒的一侧开设有通槽,所述夹持块呈弧形,所述夹持块对称设置在安装筒内,所述连接杆的一端固定设置在夹持块上,另一端穿出安装筒,所述第一挡块固定设置在连接杆的自由端,所述第一弹簧套接在连接杆上,所述第一弹簧的一端与第一挡块固定连接,另一端与安装筒的外壁固定连接,这样设置,能够将电机轴的下部夹持,使电机轴竖向加工时,保持固定,避免电机轴扭转,导致中心孔没有在轴心上。

19.进一步,所述第一驱动件包括伺服电机、支撑座和第一转动轴,所述支撑座固定设置在安装板的一侧,所述伺服电机固定设置在支撑座上,所述第一转动轴固定设置在转动板内,并穿出两个安装板,所述伺服电机的输出轴与第一转动轴的一端固定连接,所述转动板上对称设置有限位杆,两个所述安装板上均开设有弧形槽,所述限位杆位于弧形槽内,这样设置,使电机轴能够从竖向夹持转动横向夹持。

20.进一步,所述校正单元的去毛刺步骤中,采用去毛刺装置,所述去毛刺装置包括工作台,所述工作台上设置有第一安装架,所述第一安装架上设置有放置组件,所述放置组件包括多个放置件,多个所述放置件均滑动穿出第一安装架,所述工作台上滑动设置有第二安装架,所述第二安装架的底部设置有滑动块,所述工作台上设置有第一滑槽,所述滑动块位于第一滑槽内,所述第二安装架上设置有去毛刺组件,所述去毛刺组件包括多个去毛刺件和第二驱动件,多个所述去毛刺件转动穿出第二安装架,所述第二驱动件与每个去毛刺件传动,所述工作台上设置有气缸,所述气缸的输出轴与第二安装架固定连接,这样设置,能够同时对多根电机轴进行去毛刺。

21.进一步,多个所述去毛刺件结构相同,所述去毛刺件包括第一套筒、第二套筒、毛刷、锁紧套和齿圈,所述第一套筒穿设在第二安装架内,所述第一套筒和第二安装架之间设

置有轴承,所述第二套筒套设在第一套筒内,所述毛刷设置在第二套筒内壁上,所述所述锁紧套固定设置在第二套筒上,所述锁紧套内壁上开设有内螺纹,所述第一套筒的一端设置有外螺纹,所述内螺纹和外螺纹螺接,所述齿圈固定设置在第一套筒的另一端,这样设置,一方面,能够对进入毛刷的电机轴滚花部位去除毛刺,另一方面,去除毛刺时,不会造成碎屑飞溅。

22.进一步,所述第二驱动件包括电机、第一安装板、第二安装板、第二转动轴和齿轮,所述第一安装板固定设置在第二安装板上,所述第一安装板固定设置在第二安装架上,所述第二安装板位于第一套筒外侧,所述第一转动轴转动设置在相邻两个第一套筒之间,所述齿轮固定设置在第二转动轴上,所述齿轮与相邻两个齿圈啮合,所述电机固定设置在第二安装板上,所述电机的输出轴与其中一个第二转动轴固定连接,通过电机工作能够带动全部的去毛刺件转动,进一步提高去毛刺效果。

23.进一步,多个所述放置件结构相同,所述放置件包括放置套、挡环、第二弹簧、连接块、第二滑块和阻挡件,所述放置套穿出第一安装架,所述挡环分别设置在放置套的两端,所述第二弹簧套设在放置套上,所述第二弹簧的一端固定连接在其中一个挡环上,另一端固定连接在第一安装架上,所述连接块固定设置在其中一个挡环上,所述第二滑块固定设置在连接块上,所述工作台于第二滑块的位置开设有第二滑槽,所述第二滑块位于第二滑槽内,所述放置套内固定设置有垫圈,所述放置套上开设有第三滑槽,所述第三滑槽贯穿垫圈,所述阻挡件设置在第一安装架上,并与放置套滑动相接,这样设置,能够稳定放置多根电机轴,从而同时对多根电机轴进行去除毛刺。

24.进一步,所述阻挡件包括固定架、圆盘、卡接杆、卡接块、第三弹簧和第二挡块,所述固定架呈l形,所述固定架的一端固定设置在第一安装架上,所述圆盘固定设置在固定架上,且位于垫圈内,所述垫圈内放置有电机轴,所述圆盘上开设有穿孔,所述电机轴的一端穿设在穿孔内,所述圆盘上对称开设有安装槽,所述安装槽的底部开设有通孔,所述卡接杆设置在安装槽内,所述卡接块上固定设置有螺纹柱,所述螺纹柱螺接卡接杆内,所述卡接块穿出通孔,所述第二挡块固定设置在卡接杆上,所述第三弹簧套接在卡接杆上,所述第三弹簧的一端固定连接安装槽的底部,另一端与第二挡块固定连接,这样设置,能够将电机轴在放置套内进行夹持,便于电机轴的放置和取出。

25.本发明的一种电机轴生产线,具有如下优点:

26.1、通过输送单元、粗车单元、钻孔单元、内锥单元、外磨圆单元、高频淬火单元、校正单元、机械臂单元和控制单元的相互配合,能够高效的生产电机轴,且减小企业生产成本,提高电机轴的质量;

27.2、通过第一夹持组件、驱动件和第二夹持组件的相互配合,使电机轴既能够竖向夹紧,也能够横向夹紧,便于电机轴的不同工序的加工操作,且在不同的工序均能满足电机轴的夹紧要求,节约使用成本,便于工作人员的操作,节省熟悉时间;第一夹持组件包括转动板、延长块、第一传动杆、第二传动杆、夹持板、传动板、直线电机和电机座,第二夹持组件包括连接板、滑块、套筒和夹持件,通过第一夹持组件和第二夹持组件的相互配合,能够稳定夹持不同规格的电机轴;

28.3、通过第一套筒、第二套筒、毛刷、锁紧套、齿圈、驱动件、放置套、挡环、第一弹簧、连接块和滑块的相互配合,能够快速的对电机轴的滚花部位进行去除毛刺,方便,快捷,且

一次能够对多根电机轴进行去除毛刺,提高工作效率,减轻工作人员的劳动量,避免毛刺去除不完全,影响电机轴的质量;通过设置阻挡件,阻挡件包括固定架、圆盘、卡接杆、卡接块、第二弹簧和挡块,能够将电机轴稳定放置在放置套内,避免去除毛刺过程中,电机轴移动,导致毛刺去除不完全。

附图说明

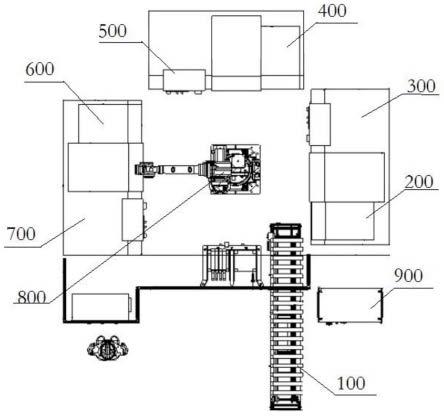

29.图1是本发明一种电机轴生产线的结构示意图;

30.图2是本发明一种电机轴生产线的实施例中夹具工装的结构示意图;

31.图3是图2中a处的放大结构示意图;

32.图4是本发明一种电机轴生产线中夹具工装的剖视结构示意图;

33.图5是本发明一种电机轴生产线中夹具工装的部分拆分结构示意图;

34.图6是本发明一种电机轴生产线中夹具工装的第二种夹持方式的结构示意图;

35.图7是本发明一种电机轴生产线中去毛刺装置的结构示意图;

36.图8是本发明一种电机轴生产线中去毛刺装置的部分安装结构示意图;

37.图9是本发明一种电机轴生产线中去毛刺装置的剖视结构示意图一;

38.图10是图9中b处的放大结构示意图;

39.图11是本发明一种电机轴生产线中去毛刺装置的剖视结构示意图二;

40.图12是图11中c处的放大结构示意图;

41.其中,输送单元100、粗车单元200、钻孔单元300、内锥单元400、外磨圆单元500、高频淬火单元600、校正单元700、机械臂单元800、控制单元900;

42.第一安装座1、安装板11、滑槽12、容纳槽13、弧形槽14、转动板2、延长块21、第一夹持槽210、第一垫板211、第一传动杆22、第二传动杆221、夹持板23、第二垫板230、耳板231、第一限位块24、第二限位块241、传动板25、直线电机26、电机座261、限位杆27、伺服电机3、支撑座31、转动轴32、连接板4、安装筒41、通槽411、夹持块42、连接杆43、挡块44、弹簧45、第二安装座5、螺杆51、挤压块52、橡胶垫521、手柄53、电机轴6;

43.工作台7、第二滑槽71、第一滑槽72、第一安装架8、固定架81、圆盘811、连接块812、第二滑块813、安装槽814、通孔815、放置套83、挡环831、第一弹簧832、垫圈833、第三滑槽834、卡接杆84、卡接块841、螺纹柱842、挡块843、第二弹簧845、第二安装架9、气缸90、第一安装板91、第二安装板911、第一套筒92、齿圈921、第二套筒922、毛刷923、锁紧套924、轴承925、电机93、转动轴931、齿轮932、滑动块94。

具体实施方式

44.以下将结合附图和具体实施例对本发明进行详细说明:

45.如图1所示,本发明的一种电机轴生产线,依次包括:输送单元100,具体为进料链板线,用于输送圆柱状的钢铁物料。粗车单元200,具体包括全自动圆锯机和数控机床,用于将输送单元输送的物料先进行锯料,锯料后将物料装夹,装夹后的物料一端打中心孔,在有中心孔的一端依次粗车各档台阶至预定尺寸。钻孔单元300,具体为数控深孔枪钻和丝锥,用于将物料远离中心孔的钻孔,形成孔道一,再于中心孔的一端钻孔,形成孔道二,在孔道二处进行沉孔攻丝。内锥单元400,具体为数控车床,用于将孔道一处车内锥,先进行粗车内

锥,再精车内锥至预定角度。外磨圆单元500,具体为台阶磨床,用于对粗车形成的各档台阶进行外磨圆至预定尺寸,外磨圆后在进行修光。高频淬火单元600,具体包括高频淬火即和滚丝机,物料的一端进行滚花,滚花后通过高频淬火单元对物料的滚花部位进行淬火。校正单元700,具体包括去毛刺装置、百分表和激光刻字机,用于对经过上述处理的物料进行去毛刺、校直、激光刻字、清洗过油,完成电机轴的生产。机械臂单元800,具体为机械臂,用于将物料在各单元之间转移。控制单元900,具体为控制柜,用于控制输送单元100、粗车单元200、钻孔单元300、内锥单元400、外磨圆单元500、高频淬火单元600和校正单元700的工作。

46.如图1所示,当采用该生产线生产电机轴时,输送单元100将圆柱状的钢铁物料输送至粗车单元,通过全自动圆锯机,将物料的料头锯掉,然后通过机械臂将锯掉料头的物料转移至粗车单元200的数控机床内,通过夹具工装夹紧,再用数控机床对物料的一端进行打中心孔,另一端车夹位,然后再对物料的一端进行车各档台阶至预定尺寸;再通过机械臂转移至钻孔单元300,通过数控深孔枪进行钻孔,将物料远离中心孔的钻孔,形成孔道一,再于中心孔的一端钻孔,形成孔道二,通过丝锥对孔道二进行沉孔攻丝。通过机械臂将物料转移至内锥单元400,通过夹具工装夹紧,通过数控车床,将孔道一处车内锥,先进行粗车内锥,再精车内锥至预定角度;再通过机械臂转移至外磨圆单元500,通过外磨圆床,对粗车形成的各档台阶进行外磨圆至预定尺寸,外磨圆后在进行修光;再通过机械臂转移至高频淬火单元600,先通过滚丝机对物料的一端滚花,滚花后通过高频淬火单元对物料的滚花部位进行淬火;再通过机械臂转移至校正单元700的去毛刺装置上,进行去毛刺,再通过百分表进行校检物料是否平直,再通过激光刻字机进行刻字,再通过清洗过油,完成电机轴6的生产。

47.如图2-6所示,粗车单元、钻孔单元和内锥单元均采用夹具工装将物料固定,夹具工装包括第一安装座1,第一安装座1上对称设置有安装板11,两个安装板11之间转动安装有第一夹持组件,用于夹持不同规格电机轴6的顶端,便于钻孔、车内锥等操作。安装板11的一侧设置有第一驱动件,第一驱动件与第一夹持组件传动连接,用于带动第一夹持组件和电机轴6转动,使电机轴6能够从竖向夹持转动至横向夹持。第一安装座1的一侧设置有第二夹持组件,用于电机轴6竖向夹持时,将电机轴的底部夹持,避免电机轴6在钻孔、车内锥等工序时,产生晃动,导致轴心不同,影响电机轴6的质量。第一安装座1的一侧设置有第二安装座5,第二安装座5上螺接有螺杆51,螺杆51的一端固定设置有手柄53,另一端固定设置有挤压块52,挤压块52内设置有橡胶垫521,通过转动手柄53,使挤压块52上的橡胶垫521与横向的电机轴6相抵,将横向的电机轴6紧固,使电机轴6横向加工时,能够进行进行锯料、车台阶等工序。

48.第一夹持组件包括转动板2、延长块21、第一传动杆22、第二传动杆221、夹持板23、传动板25、直线电机26和电机座261。转动板2转动安装在两个安装板11之间,延长块21固定设置在转动板2上,延长块21上开设有第一夹持槽210。第一传动杆22和第二传动杆221对称设置在转动板2上,并穿出转动板2,夹持板23的两侧对称设置有耳板231,第一传动杆22和第二传动杆221分别穿出两个耳板231,第一传动杆22和第二传动杆221上均设置有第一限位块24和第二限位块241,第一限位块24和第二限位块241对称设置,使第一传动杆22和第二传动杆221的移动能够带动夹持板23远离或靠近延长块21。夹持板23上开设有第二夹持槽,第一夹持槽210和第二夹持槽的圆心位于同一轴线上,保证对电机轴6的稳定夹持。传动板25固定设置在第一传动杆22和第二传动杆221的一端,电机座261固定设置在转动板2上,

直线电机26固定设置在电机座261上,直线电机26的输出轴与传动板25固定连接,当直线电机26的输出轴收缩时,能够带动第一传动杆22和第二传动杆221向直线电机26的方向移动,从而使夹持板23向延长块21方向移动,从而夹紧不同规格的电机轴6。延长块21于第一夹持槽210处设置有第一垫板211,夹持板23于第二夹持槽处设置有第二垫板230,用于进一步夹紧电机轴6。

49.第二夹持组件包括连接板4、第一滑块、安装筒41、夹持块42、连接杆43、弹簧45和挡块44,第一滑块固定设置在连接板4上,第一安装座1上开设有滑槽12,第一滑块位于滑槽12内,使连接板4可拆卸的安装在第一安装座1上。安装筒41固定设置在连接板4上,安装筒41上开设有通槽411,使电机轴6从竖向夹持转动横向夹持时,能够从安装筒41内转出。夹持块42呈弧形,连接杆43的一端固定设置在夹持块42上,另一端穿出安装筒41。挡块44固定设置在连接杆43的自由端,弹簧45套接在连接杆43上,弹簧45的一端与挡块44固定连接,另一端与安装筒41的外壁固定连接,通过夹持块42、连接杆43和弹簧45的相互配合,两个夹持块42能够夹紧不同直径的电机轴6的下部,避免电机轴6在钻孔、车内锥等工序时,产生晃动,导致轴心不同,影响电机轴6的质量。

50.第一驱动件包括伺服电机3、支撑座31和第一转动轴32,支撑座31固定设置在安装板11的一侧,伺服电机3固定设置在支撑座31上。第一转动轴32固定设置在转动板2内,并穿出两个安装板11,伺服电机3的输出轴与第一转动轴32的一端固定连接,通过伺服电机3工作,能够带动第一转动轴32转动,从而能够带动转动板2转动,进而能够带动夹持后的电机轴6转动,使电机轴6从竖向夹持转为横向。转动板2上对称设置有限位杆27,两个安装板11上均开设有弧形槽14,限位杆27位于弧形槽14内,使电机轴6在竖向夹紧时,不会由于加工操作导致转动板2向下偏转,影响加工质量。第一安装座1上于两个安装板11之间开设有容纳槽13,使第一夹持组件能够转动。

51.如图7-12所示,校正单元700的去毛刺步骤中,采用去毛刺装置,所述去毛刺装置包括工作台7,工作台7上固定设置有第一安装架8。第一安装架8上设置有放置组件,放置组件包括多个放置件,多个放置件均滑动穿出第一安装架8,用于放置电机轴6,从而使每次能够放置多根电机轴6于放置组件内。工作台7上滑动设置有第二安装架9,第二安装架9的底部设置有滑动块94,工作台7上设置有第一滑槽72,滑动块94位于第一滑槽72内。第二安装架9上设置有去毛刺组件,去毛刺组件包括多个去毛刺件和第二驱动件,多个去毛刺件均转动穿出第二安装架9,第二驱动件与每个去毛刺件传动。工作台7上设置有气缸90,气缸90的输出轴与第二安装架9固定连接,通过放置件、去毛刺件、第二驱动件和气缸90的相互配合,使去毛刺件和第二驱动件能够随第二安装架9移动,并挤压放置件,使电机轴6进入去毛刺件内,进行毛刺的去除,再通过第二驱动件的工作,使毛刺去除的更完全。

52.多个去毛刺件结构相同。去毛刺件包括第一套筒92、第二套筒922、毛刷923、锁紧套924和齿圈921,第一套筒92穿设在第二安装架9内,第一套筒92和第二安装架9之间设置有轴承925,使第一套筒92能够随第二安装架9移动,且第一套筒92能够在第二安装架9内转动。第二套筒922套设在第一套筒92内,毛刷923固定设置在第二套筒922内壁上,用于对毛刺的去除。锁紧套924固定设置在第二套筒922上,锁紧套924内壁上开设有内螺纹,第一套筒92的一端设置有外螺纹,内螺纹和外螺纹螺接,用于将毛刷固定在第一套筒92内,且便于更换。齿圈921固定设置在第一套筒92的另一端,用于第二驱动件带动第一套筒92转动。通

过第一套筒92、第二套筒922、毛刷923和锁紧套924的相互配合,一方面,能够对进入毛刷的电机轴6滚花部位去除毛刺,另一方面,去除毛刺时,不会造成碎屑飞溅。

53.第二驱动件包括电机93、第一安装板91、第二安装板911、转动轴931和齿轮932,第一安装板91固定设置在第二安装板911上,第一安装板91固定设置在第二安装架9上,第二安装板911位于第一套筒92外侧。转动轴931转动设置在相邻两个第一套筒92之间,使转动轴931转动安装在第二安装架9和第二安装板911之间。齿轮932固定设置在转动轴931上,齿轮932与相邻两个齿圈921啮合,电机93固定设置在第二安装板911上,电机93的输出轴与其中一个转动轴931固定连接,通过电机93工作能够带动齿轮932转动,齿轮932转动能够带动齿圈921转动,齿圈921转动能够带动第一套筒92、第二套筒922和毛刷923转动,从而使全部的去毛刺件转动,能够对位于第二套筒922内的电机轴6进行去毛刺,提升去毛刺效果。

54.多个放置件结构相同,用于放置多根电机轴6。放置件包括放置套83、挡环831、第一弹簧832、连接块812、第二滑块813和阻挡件,放置套83穿出第一安装架8,用于放置电机轴6。挡环831分别设置在放置套83的两端,第一弹簧832套设在放置套83上,第一弹簧832的一端固定连接在其中一个挡环831上,另一端固定连接在第一安装架8上,使放置套83在去毛刺后,能够自动复位,便于下一次使用。连接块812固定设置在其中一个挡环831上,第二滑块813固定设置在连接块812上,工作台7于第二滑块813的位置开设有第二滑槽71,第二滑块813位于第二滑槽71内,用于对放置套83相对第一安装架8后退时,限制放置套83后退的方向,避免造成放置套83与第一安装架8卡死。阻挡件设置在第一安装架8上,并与放置套83滑动相接,用于阻挡电机轴6随放置套83一起移动。放置套83内固定设置有垫圈833,放置套83上开设有第三滑槽834,第三滑槽834贯穿垫圈833,使阻挡件不会影响放置套83的后滑,且通过垫圈833的设置,不会在电机轴6去毛刺时,损伤电机轴6的表面。

55.阻挡件包括固定架81、圆盘811、卡接杆84、卡接块841、第二弹簧845和挡块843,固定架81呈l形,固定架81的一端固定设置在第一安装架8上。圆盘811固定设置在固定架81上,且位于垫圈833内,垫圈833内放置有电机轴6。圆盘811上开设有穿孔,电机轴6的一端穿设在穿孔内,将电机轴6初步放置在圆盘811上。圆盘811上对称开设有安装槽814,安装槽814的底部开设有通孔815,卡接杆84设置在安装槽814内,卡接块841上固定设置有螺纹柱842,螺纹柱842螺接卡接杆84内,卡接块841穿出通孔815,卡接块841为橡胶材质,用于卡接在电机轴6的表面,避免划伤电机轴6。挡块843固定设置在卡接杆84上,第二弹簧845套接在卡接杆84上,第二弹簧845的一端固定连接安装槽814的底部,另一端与挡块843固定连接,用于夹持不同的电机轴6,从而使电机轴6在放置套83内能够夹持,一方面,便于电机轴6去除毛刺,另一方面,使电机轴6不会随放置套83的移动而移动。

56.以上实施例仅用以说明本发明的技术方案而非限制,尽管参照较佳实施例对本发明进行了详细说明,本领域的普通技术人员应当理解,可以对本发明的技术方案进行修改或者等同替换,而不脱离本发明技术方案的宗旨和范围,其均应涵盖在本发明的权利要求范围当中。本发明未详细描述的技术、形状、构造部分均为公知技术。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1