风味油料生产方法与流程

1.本发明涉及食用油榨油工艺领域,特别是一种风味油料生产方法。

背景技术:

2.现有的油料生产线一般用于大豆、棉籽、菜籽、葵花籽、花生、芝麻和核桃等高含油植物油料的压榨制油,通常的生产过程为去铁

→

破碎

→

软化

→

轧坯

→

蒸炒

→

压榨

→

过滤。在生产现场通常能够闻到浓郁的香味,尤其是芝麻油生产工艺中。在该工艺过程中,油料中的风味物质损失较大,在用户食用成品油时,油中的香味已经损失较大,使成品油的风味不足,影响成品菜肴质量。

3.现有技术中也有采用膨化压榨的工艺路线,例如中国专利文献cn1354231a中记载的用膨化压榨法生产大豆油的制造工艺。其中包括膨化

→

成型

→

压榨的步骤,能够提高出油率,而膨化设备通常采用螺杆膨化机,通过螺杆的挤压使物料压缩,当排出时,能够使体积迅速膨胀,水分快速蒸发脱水形成膨化料。在螺杆膨化机中温度能够达到120~150℃,设备表面温度100~110℃,在该温度下能够使淀粉进一步糊化,蛋白质变形,作为油料的香味在该温度下损失较大。过于膨化使油料的比表面积增大,增大与油结合面积,使油渣的含油量增加,出油率降低。而且在高压力压榨状态下,某些口味不利物质的味道也容易进入到油料中,影响油料风味,例如核桃包衣中的苦味。因此,如何提高出油率的同时保留油料风味物质获得高品味的成品油是现有技术中油料生产线的技术难题。

技术实现要素:

4.本发明所要解决的技术问题是提供一种风味油料生产方法,能够保留成品油的风味,获得高品质的成品油。优选的方案中,能够尽量减少口味不利物质的味道进入到成品油中。

5.为解决上述技术问题,本发明所采用的技术方案是:一种风味油料生产方法,包括以下步骤:s1、将油料进行低温负压均质膨化;油料的加热方式为微波加热;油料的加热温度为80~99℃;负压为-0.098~-0.6mpa;s2、将膨化的油料分段过滤或压榨;通过以上步骤获得富含风味物质的成品油。

6.优选的方案中,步骤s1中,采用负压膨化釜对油料进行低温负压均质膨化;负压膨化釜的釜体为密封结构,在釜体内设有微波发生装置,釜体与负压装置连接。

7.优选的方案中,负压膨化釜与穿心管密封连接,在负压膨化釜的两端固设有密封座,密封座与穿心管密封连接,穿心管在釜体内的一段上设有多个与釜体内腔连通的孔,穿

心管两端支承在支承座上,穿心管的端头与负压装置连接;在釜体外设有膨化釜齿环,膨化釜驱动电机与驱动齿轮连接,驱动齿轮与膨化釜齿环啮合连接;在穿心管上设有微波反射板,微波发生装置设置在微波反射板下方。

8.优选的方案中,微波发生装置的加热温度为85~95℃。

9.优选的方案中,穿心管的一端通过第一排气单向阀与罗茨真空泵连接。

10.优选的方案中,穿心管的另一端通过第二排气单向阀与活塞真空泵连接;活塞真空泵中,活塞真空泵体与第二排气单向阀连接,真空泵驱动油缸的活塞杆与活塞真空泵体的活塞连接。

11.优选的方案中,油料分段过滤先采用离心过滤的方法,在负压膨化釜与螺旋榨油装置之间还设有离心滤油装置;离心滤油装置的结构为:在离心壳体内设有竖直布置的可旋转离心滤筒,离心滤筒内腔的顶部为进料口,离心滤筒成倒锥形,离心滤筒通过连接杆与竖直的转轴连接,在上连接杆上设有离心挡板,用于使物料甩向离心滤筒的内壁,在离心壳体的底部设有出油口,在离心滤筒的下方设有接料槽,离心滤筒的底部还设有扫料板,扫料板位于接料槽内,用于将接料槽内的物料扫出。

12.优选的方案中,所述的螺旋榨油装置中,在螺旋榨油机构的进料口设有螺旋进料装置,螺旋进料装置设有进料电机,进料电机采用变频电机;螺旋榨油机构设有榨油电机,榨油电机与螺旋榨油机构之间的高速端设有扭矩传感器,扭矩传感器与控制器的输入端电连接,控制器的输出端与进料电机电连接。

13.优选的方案中,在控制器内预设扭矩参数,当扭矩传感器的数值高于扭矩参数,则控制器输出频率降低,当扭矩传感器的数值低于扭矩参数,则控制器输出频率增高。

14.优选的方案中,所述的螺旋榨油装置中,在螺旋榨油机构的进料口设有螺旋进料装置,螺旋进料装置设有进料电机,进料电机采用变频电机;螺旋榨油机构设有榨油电机,榨油电机与螺旋榨油机构之间的高速端设有扭矩传感器,扭矩传感器与控制器的输入端电连接,控制器的输出端与进料电机电连接;螺旋榨油机构设有螺旋轴,螺旋轴的外壁设有螺旋叶片,螺旋叶片与筛框构成的腔体从进料端到出料端逐渐减小,在螺旋榨油机构的底部设有螺旋出油装置,螺旋出油装置的底部中间设有前段出油口,以获得低压压榨的高品质成品油,在螺旋出油装置的底部尾端设有尾段出油口。

15.本发明提供的一种风味油料生产方法,通过采用低温负压均质膨化的方案,避免过膨化影响出油率,也避免因为温度过高损失成品油中的风味物质。设置的负压膨化釜,微波发生装置能够以较低温度实现适当的膨化。设置的罗茨真空泵和活塞真空泵的组合抽真空方案,能够在确保真空度的前提下,大幅提高抽真空的速度。设置的离心滤油装置能够获得未经高压压榨的最高品质的成品油。通过对螺旋榨油装置的自动化控制改造,避免螺旋榨油装置中的压力过高导致的温度过高,影响成品油品质。在螺旋出油装置的底部中间设置前段出油口,能够获取低压压榨的高品质成品油,能够帮助生产企业使成品油分级分质分价销售,提高市场美誉度和销售收入。

附图说明

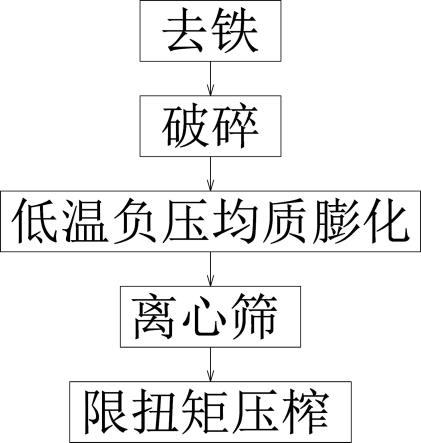

16.下面结合附图和实施例对本发明作进一步说明:图1为本发明的工艺流程图。

17.图2为本发明中负压膨化釜的结构示意图。

18.图3为本发明的整体结构示意图。

19.图4为本发明的螺旋榨油装置的结构示意图。

20.图5为本发明的螺旋榨油装置的自动控制框图。

21.图6为本发明另一优选方案的整体结构示意图。

22.图7为本发明中负压膨化釜的主视图。

23.图8为本发明中离心滤油装置的主视图。

24.图中:负压膨化釜1,釜体101,密封门102,穿心管103,微波反射板104,微波发生装置105,驱动齿轮106,膨化釜驱动电机107,支承座108,膨化釜齿环109,密封座110,离心滤油装置2,离心壳体21,离心滤筒22,下连接杆23,扫料板24,出油口25,上连接杆26,离心挡板27,滤网28,竖直轴承29,接料槽20,离心减速器201,离心电机202,转轴203,刮板204,螺旋榨油装置3,螺旋进料装置31,螺旋榨油机构32,螺旋出油装置33,螺旋出渣装置34,进料电机35,榨油电机36,扭矩传感器37,控制器38,前段出油口39,尾段出油口30,罗茨真空泵4,活塞真空泵5,活塞真空泵体51,真空泵驱动油缸52,布料机6,第一提升机7,第二提升机8,第一排气单向阀9,第二排气单向阀10,第三排气单向阀11,出渣机12,进料口13,进气阀14。

具体实施方式

25.实施例1:如图1、3中,一种风味油料生产方法,包括以下步骤:s1、将油料进行低温负压均质膨化;油料的加热方式为微波加热;油料的加热温度为80~99℃;负压为-0.098~-0.6mpa;s2、将膨化的油料分段过滤或压榨;通过以上步骤获得富含风味物质的成品油。成品油的风味物质非常复杂,有油料自带的香味,也有在生产过程中产生的香味,发明人发现,当超过适当温度后,成品油中的风味物质损失较大,而温度过低又会影响出油率。而过度膨化会导致油料的比表面积大幅增加,也会影响出油率。因此采用低温负压均质膨化的方案在出油率和成品油品质之间得到较佳的平衡。

26.优选的方案如图2中,步骤s1中,采用负压膨化釜1对油料进行低温负压均质膨化;负压膨化釜1的釜体101为密封结构,在釜体101的外壁设有密封门102,密封门102的一侧与釜体101铰接,另一侧设有缺口,在釜体101上设有可转动的螺杆,螺杆转入缺口后转动螺母锁紧,如图7中所示。

27.在釜体101内设有微波发生装置105,釜体101与负压装置连接。由此结构,采用微波发生装置105能够以较低的温度实现油料的均匀加热,减少油料中风味物质的损失,例如

花生或芝麻的浓香味。同时还能确保出油率。

28.优选的方案如图7中,负压膨化釜1与穿心管103密封连接,在负压膨化釜1的两端固设有密封座110,密封座110与穿心管103密封连接,穿心管103与密封座110相对转动,密封座110与穿心管103之间的密封为现有技术。穿心管103在釜体101内的一段上设有多个与釜体101内腔连通的孔,穿心管103两端支承在支承座108上,穿心管103的端头与负压装置连接;在釜体101外设有膨化釜齿环109,膨化釜驱动电机107与驱动齿轮106连接,驱动齿轮106与膨化釜齿环109啮合连接;由膨化釜驱动电机107驱动釜体101匀速转动,以使油料均匀受热。

29.在穿心管103上设有微波反射板104,微波发生装置105设置在微波反射板104下方。由此结构,提高微波加热效率。微波发生装置105设置在陶瓷管内。微波反射板104采用金属板,通过微波反射板104将微波能量反射给油料。

30.优选的方案如图2中,微波发生装置105的加热温度为85~95℃。本例中的加热温度优选采用87℃,在该温度下,油料中的特殊风味物质能够很好的保留,使用户在烹饪时,这些特殊风味物质才会发散出来,从而做出高品质的菜肴。

31.优选的方案如图7中,穿心管103的一端通过第一排气单向阀9与罗茨真空泵4连接。由罗茨真空泵4快速抽取负压膨化釜1内的真空,设置的第一排气单向阀9能够避免空气倒流。在第一排气单向阀9与穿心管103之间还设有三通的进气阀14,用于在完成抽真空后进气。

32.优选的方案如图7中,穿心管103的另一端通过第二排气单向阀10与活塞真空泵5连接;活塞真空泵5中,活塞真空泵体51与第二排气单向阀10连接,真空泵驱动油缸52的活塞杆与活塞真空泵体51的活塞连接。当真空泵驱动油缸52的有杆腔进油,带动真空泵驱动油缸52的活塞向右移动,活塞杆带动活塞真空泵体51的活塞向右移动,釜体101内的空气被抽出,与罗茨真空泵4配合,在提高抽真空速度的同时,能够利用活塞真空泵5将釜体101内的真空度抽到100pa。利用低温87℃的加热和负压的组合效果将油料的细胞破壁,获得高质量并保留风味的油脂。

33.优选的方案如图6中,油料分段过滤先采用离心过滤的方法,在负压膨化釜1与螺旋榨油装置3之间还设有离心滤油装置2;设置的离心滤油装置2能够从高含油植物油料中获得未经压榨的油脂。

34.如图8中,离心滤油装置2的结构为:在离心壳体21内设有竖直布置的可旋转离心滤筒22,离心滤筒22内腔的顶部为进料口,离心滤筒22成倒锥形,离心滤筒22通过连接杆与竖直的转轴203连接,离心滤筒22分别通过放射状的上连接杆26和下连接杆23与转轴203连接,转轴203通过离心减速器201与离心电机202连接,由离心电机202驱动转轴203旋转。在上连接杆26上设有离心挡板27,用于使物料甩向离心滤筒22的内壁,在离心壳体21的底部设有出油口25,在离心滤筒22的下方设有接料槽20,离心滤筒22的底部还设有扫料板24,扫料板24位于接料槽20内,用于将接料槽20内的物料扫出。在转轴203上还设有刮板204,刮板204用于将离心滤筒22内壁的油料刮下。使用时,当膨化后的油料从进料口13进入到旋转的离心滤筒22内,落到离心挡板27上,被离心挡板27甩向离心滤筒22的内壁,在离心力作用

下,因为膨化后油料细胞破壁产生的油脂被从离心滤筒22的滤网28分离,油料在刮板204的作用下不断落下,高质量的成品油从出油口25排出,被过滤的油料落入到接料槽20内,被扫料板24扫出落入到下一个工序。

35.优选的方案如图3、4中,所述的螺旋榨油装置3中,在螺旋榨油机构32的进料口设有螺旋进料装置31,螺旋进料装置31设有进料电机35,进料电机35采用变频电机;螺旋榨油机构32设有榨油电机36,榨油电机36与螺旋榨油机构32之间的高速端设有扭矩传感器37,扭矩传感器37与控制器38的输入端电连接,控制器38的输出端与进料电机35电连接。控制器38采用单片机嵌入式控制器或者plc。

36.优选的方案中,在控制器38内预设扭矩参数,当扭矩传感器37的数值高于扭矩参数,则控制器38输出频率降低,当扭矩传感器37的数值低于扭矩参数,则控制器38输出频率增高。由此方案,能够使榨油电机36的输出扭矩保持在一个适当的范围内,从而避免榨油的压力过高,使油料的温度增高影响风味,也避免口味不利物质的味道进入到成品油中,提高成品油的品质。

37.优选的方案如图4、5中,所述的螺旋榨油装置3中,在螺旋榨油机构32的进料口设有螺旋进料装置31,螺旋进料装置31设有进料电机35,进料电机35采用变频电机;螺旋榨油机构32设有榨油电机36,榨油电机36与螺旋榨油机构32之间的高速端设有扭矩传感器37,扭矩传感器37与控制器38的输入端电连接,控制器38的输出端与进料电机35电连接;控制器38采用单片机嵌入式控制器或者plc。

38.螺旋榨油机构32设有螺旋轴,螺旋轴的外壁设有螺旋叶片,螺旋叶片与筛框构成的腔体从进料端到出料端逐渐减小,在螺旋榨油机构32的底部设有螺旋出油装置33,螺旋出油装置33的底部中间设有前段出油口39,以获得低压压榨的高品质成品油,在螺旋出油装置33的底部尾端设有尾段出油口30。由此结构实现分段收油,其中前段出油口39的成品油因为压榨压力较低,为高质量的成品油。而尾段出油口30的成品油则风味与高质量的成品油相比略有差距。

39.实施例2:如图6中,经过除铁、破碎的油料从第一提升机7输送至负压膨化釜1的釜体101内,盖好密封门102,膨化釜驱动电机107驱动釜体101转动,微波发生装置105启动,使油料均匀加热,控制加热温度为87℃,该温度由设置在微波发生装置105内的温度传感器获得。根据油料不同加热3~5分钟后,启动罗茨真空泵4对釜体101内抽真空,当罗茨真空泵4达到极限后,启动活塞真空泵5,高压液压油注入到真空泵驱动油缸52的有杆腔,活塞真空泵体51的活塞向右运行,第二排气单向阀10开启,釜体101的空气继续被抽出,油料在负压和加热的作用下适当膨化,油脂从细胞内膨化排出。开启进气阀14,进气阀14为一个与大气连通的三通阀,空气进入到釜体101内,活塞真空泵体51和真空泵驱动油缸52的活塞在弹簧的作用下复位,开启密封门102,将油料以提升机或螺旋输送机输送至离心滤油装置2,经过离心滤除部分油脂,得到高品质成品油,油料从接料槽20排出到第二提升机8,通过布料机6输送到各个螺旋榨油装置3,控制器38控制螺旋榨油机构32的扭矩,从而使压榨压力在适当的范围内,避免因压力过高导致温度过高,使油料中的风味物质损失过多。高品质的成品油从螺旋出油装置33分段排出,油渣从螺旋出渣装置34排出到出渣机12。

40.上述的实施例仅为本发明的优选技术方案,而不应视为对于本发明的限制,本申

请中的实施例及实施例中的特征在不冲突的情况下,可以相互任意组合。本发明的保护范围应以权利要求记载的技术方案,包括权利要求记载的技术方案中技术特征的等同替换方案为保护范围。即在此范围内的等同替换改进,也在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1