一种快速多品种机器人物料拣选装置及方法与流程

1.本发明属于仓储物流技术领域,特别是一种快速多品种机器人物料拣选装置及方法。

背景技术:

2.近年来,各种工业品的订单需求呈现出小批量、多品种的发展趋势,这带来了生产环节配送物料的种类和数量急剧增加,极大地增加了物料拣选的工作强度。另外拣选的效率决定货物出库效率的高低,是仓储作业正常或高效运营的关键。因此发展智能化的拣选技术,采取先进的自动拣选解决方案成为必然趋势。

3.国内外企业对上述自动物料拣选装置进行了深入的研究。北京京东乾石科技有限公司在2018年申请的名为《拣选装置和拣选方法》(专利号:cn108527322b)的发明专利中,提出了一种用搬运机器人将存放箱放到固定位置然后用视觉引导拣选机器人对存放箱内的货品进行拣选的装置。深圳蓝胖子机器人有限公司在2018年申请的名为《自动分拣系统及分拣机器人》(专利号:cn109414731a)的发明专利中,提出了一种将围绕机器人布置的多个分拣柜中的货物根据订单分拣到多个分拣口的装置。

4.上述几种方法的显著缺点是,一是多品种时拣选的效率比较低,在需要处理一个订单包含多种物料的情况中需要频繁切换存放箱,且在切换存放箱时拣选作业会被中断暂停。二是对被拣选的物料外形尺寸一致性要求较高,只能处理外包装比较单一规则的如快递包裹类的物料,对于工业实际生产中需要处理的大量外形尺寸不规则的物料往往无能为力。

技术实现要素:

5.针对上述技术问题,本发明的目的是提供一种快速多品种机器人物料拣选装置及方法,能够快速可靠地拣选外形材质差异明显的多种物料。

6.本发明为实现上述目的所采用的技术方案是:一种快速多品种机器人物料拣选装置,包括:控制柜、拣选机器人、移载机构、存放箱、输送线以及设置在输送线的拣选箱;

7.所述拣选机器人设于输送线一侧,且安装在移载机构内,用于将存放箱内的物料拣选至拣选箱中;

8.所述移载机构设有存放箱,且移载机构与控制柜连接,用于接收物料信息并运送存放箱至拣选机器人抓取范围内;

9.所述控制柜通过电缆线分别与拣选机器人和移载机构连接,用于控制拣选机器人拣选物料,且发送物料信息至移载机构。

10.所述移载机构为立方体支架;包括:活动架、固定架、机械接口以及气缸;

11.其中,移载机构侧面设有多排活动架,所述活动架上设有多个固定架,所述存放箱设于固定架上,所述对应存放箱的活动架上还设有气缸,所述气缸与存放箱连接,以使存放箱可在固定架上伸出或缩回;所述气缸的控制端与控制柜连接。

12.所述固定架上设有夹持端,夹持端内侧设有滑道,用于存放箱在夹持端上进行滑动。

13.所述固定架上还设有当气缸处于缩回状态下能够被移动货叉或人工更换存放箱的机械接口。

14.所述拣选机器人包括安装座、机械臂以及末端工具,所述拣选机器人通过安装座固定在移载机构内,所述安装座顶端连有机械臂,最末端机械臂上连有末端工具。

15.所述末端工具包括:包括工具支架、机械爪、相机、光源装置和吸盘;

16.所述末端工具与机械臂的连接部上设有工具支架和延展支架,工作支架上设有机械爪和吸盘,用于抓取外形特征相匹配的物料;

17.所述延展支架上安装有朝向向下的相机,用于对物料进行视觉放错检查以及拍照定位物料引导拣选机器人的抓取方位以及更换抓取工具;

18.所述在延展支架下端面还连有为相机提供光源的光源装置,所述相机的镜头穿过光源装置外漏于延展支架下端面。

19.一种快速多品种机器人物料拣选方法,包括以下步骤:

20.1)上位机获取含有若干订单的物料信息,控制柜向上位机请求一个需要进行拣选作业的订单物料信息;

21.2)人工更换移载机构中的存放箱以使其中存放的物料符合订单物料信息;

22.3)更换完成后,控制柜控制移载机构的气缸伸出,弹出存放有订单中第一个物料的存放箱;

23.4)拣选机器人移动并带动相机对存放箱中的物料进行视觉防错检查,判断是否与需要抓取的物料一致;

24.5)相机拍照定位存放箱中待抓取的物料,并从机械爪或吸盘中选择对应的抓取工具抓取物料,拣选机器人移动物料至输送线上的拣选箱中并松开物料;

25.6)完成第一个物料存放箱的抓取后,移载机构的气缸缩回存放有订单中该存放箱,并弹出存放有订单中下一个物料的存放箱;

26.7)根据订单信息重复执行步骤3)~步骤6)完成订单中所有物料的拣选。

27.所述步骤2),包括以下步骤:

28.步骤21:控制柜分析订单中包含的需要拣选的订单物料信息;

29.步骤22:将需要拣选的订单物料信息与当前存放箱的物料信息进行比对,判断移载机构当前的存放箱中的物料信息是否和订单物料信息匹配;

30.步骤23:若不匹配,控制柜向上位机发送更换不匹配的存放箱请求信息至上位机,上位机指示自动货叉车或人工外部设备更换相应的存放箱。

31.所述步骤4)中视觉防错检查,具体为:

32.通过相机的拍照检查物料的外形尺寸、颜色特征或扫码检查零件二维码信息,通过与控制柜内存有的设定信息进行比对,判断是否和需要抓取的物料一致;

33.得到特征在图像中的像素坐标,通过机器人与相机的坐标标定,得到相机坐标系与机器人坐标系的转换关系;

34.通过相机的拍照检查物料的外形尺寸,具体为:

35.通过相机计算拍照位置信息返回的x轴坐标x_new与模板信息的x位置x_model差

值δx,通过相机计算拍照位置信息返回的y轴坐标y_new与模板信息的y位置y_model差值δy,以及拍照图像的旋转角度θ_new与模板的旋转角度θ_model差值δθ;

36.δx=x_new-x_model

37.δy=y_new-y_model

38.δθ=θ_new-θ_model

39.根据差值δx,δy,δθ是否满足设定值,若满足设定值,则判定需要抓取的物料一致,反之,进行选择扫码检查零件二维码信息进行匹配;若仍不匹配,则控制柜向上位机发送更换不匹配的存放箱请求信息至上位机。

40.所述步骤5)中,相机拍照定位存放箱中待抓取的物料,包括以下步骤:

41.(1)相机拍照定位存放箱位置,获取存放箱的位置信息。通过与控制柜之前的存储相机拍照位置的模板进行对比,根据视觉防错检查,通过计算拍照位置信息返回的x轴坐标与模板信息的x位置差值,通过计算拍照位置信息返回的y轴坐标与模板信息的y位置差值,以及拍照图像与模板的旋转角度,计算存放箱的得到存放箱的姿态偏移量,即差值{δx,δy,δθ};

42.(2)再拍照存放箱中的物料,根据视觉防错检查,得出物料相对存放箱的姿态偏移量;通过存放箱的姿态偏移量,获取存放箱的位置;

43.(3)根据存放箱的姿态偏移量以及物料相对存放箱的姿态偏移量,得出待抓取物料与存储相机拍照位置的模板中的物料的坐标偏移值;通过物料相对于存放箱的姿态偏移量,相机运动至物料拍照位,进行物料拍照,得到物料的位置信息;

44.(4)根据得到的存放箱的位置以及物料的位置信息,以机器人基座坐标为基准,进行相对位置坐标偏移,控制柜引导机器人抓取物料。

45.本发明具有以下有益效果及优点:

46.1、本发明更换存放箱和拣选作业在作业区域上物理隔离,可以互不干扰的并行执行,从而保证了多品种小批量订单中物料分拣作业的高速连续进行,提高了物料分拣作业的速度和效率。

47.2、本发明通过相机定位工件外形特征引导机器人使用机械爪或吸盘工具抓取物料,能够兼容各种外形尺寸和材质的物料,提高了机器人自动物料拣选设备的通用型和柔性。

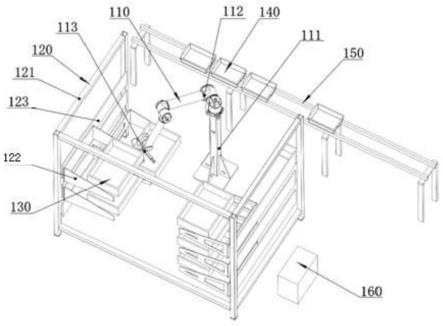

附图说明

48.图1是本发明的结构示意图;

49.图2是本发明的末端工具的结构示意图;

50.图3是本发明的方法流程图;

51.其中,110为拣选机器人,111为安装座,112为机械臂,113为末端工具,120为移载机构,121为固定支架,122为活动架,123为固定架,130为存放箱,140为拣选箱,150为输送线,160为控制柜,205为工具支架,210为机械爪,215为相机,220为光源装置,225为吸盘;

具体实施方式

52.下面结合附图及实施例对本发明做进一步的详细说明。

53.为使本发明的上述目的、特征和优点能够更加明显易懂,下面结合附图对本发明的具体实施方式做详细的说明。在下面的描述中阐述了很多具体细节以便于充分理解本发明。但本发明能够以很多不同于在此描述的其他方式来实施,本领域技术人员可以在不违背发明内涵的情况下做类似改进,因此本发明不受下面公开的具体实施的限制。

54.除非另有定义,本文所使用的所有的技术和科学术语与属于本发明的技术领域的技术人员通常理解的含义相同。本文中在发明的说明书中所使用的术语只是为了描述具体的实施例的目的,不是旨在于限制本发明。

55.下面结合具体实施例对本发明进行详细说明。

56.如图1所示,是本发明的一种快速多品种机器人物料拣选装置的结构示意图。包括拣选机器人110、移载机构120、存放箱130、拣选箱140、输送线150、控制柜160;

57.拣选机器人110用于将放置在存放箱130中的物料根据订单信息拣选到拣选箱140中。拣选机器人110包括机器人安装座111、机械臂112、末端工具113。拣选机器人110和控制柜160电性连接。拣选机器人110具有能够覆盖移载机构120处于弹出状态时的存放箱130和拣选箱140的视野;

58.移载机构120用于将存放箱130完全移入或脱离机器人110的作业范围。因为用于更换存放箱的外部设备的工作区域和拣选机器人的工作区域物理上不重合,所以当移载机构120处于缩回状态时,存放箱可以被外部设备或人工更换但无法被机器人操作,当移载机构120处于伸出状态时,存放箱可以被机器人操作但无法被外部设备更换。控制柜160通过电缆线分别与拣选机器人(110)和移载机构(120)连接,用于控制拣选机器人(110)拣选物料,且发送物料信息至移载机构(120)。

59.移载机构120包括固定架122、活动架123,移载机构120包括至少三个以上的活动架123,移载机构120具有能够将放置在活动架123内的存放箱130完全移入或脱离机器人110的作业范围的行程;

60.移载机构120设有存放箱130,且移载机构120与控制柜160连接,用于接收物料信息并运送存放箱130至拣选机器人110抓取范围内;

61.移载机构120为立方体支架;包括:活动架122、固定架123、机械接口以及气缸;

62.其中,移载机构120侧面设有多排活动架122,活动架122上设有多个固定架123,存放箱130设于固定架123上,对应存放箱的活动架122上还设有气缸,所述气缸与存放箱130连接,以使存放箱130可在固定架123上伸出或缩回;所述气缸的控制端与控制柜160连接。

63.固定架123上设有夹持端,夹持端内侧设有滑道,用于存放箱在夹持端上进行滑动。

64.固定架123上还设有当气缸处于缩回状态下能够被移动货叉或人工更换存放箱的机械接口。存放箱130放置在移载机构120的活动架123上,存放箱130中存放着需要进行拣选的物料;

65.如图2所示,为本发明末端工具的结构示意图,末端工具113包括工具支架205、机械爪210、相机215、光源装置220、吸盘225,工具支架205固定在机械臂112的末端,机械爪210、相机215、光源220、吸盘225固定在工具支架205上。延展支架上安装有朝向向下的相机215,用于对物料进行视觉放错检查以及拍照定位物料引导拣选机器人110的抓取方位以及更换抓取工具;

66.所述在延展支架下端面还连有为相机215提供光源的光源装置,所述相机(215)的镜头穿过光源装置(220)外漏于延展支架下端面。

67.相机215用来对物料进行视觉防错检查和拍照定位物料引导机器人110抓取。机械爪210用来抓取外形特征适合抓取操作的物料。吸盘225用来抓取外形特征适合吸取的物料;

68.如图1所示,图1中的拣选箱140放置在输送线150上,拣选箱140中存放着拣选完成的物料。机器人可以集中向一个拣选箱中拣选物料,也可以同时向位于其作业区域内的若干个拣选箱中分别拣选物料;

69.图1中的输送线150具有至少能被所述机器人110的作业范围覆盖一部分的线体。输送线用来将拣选完成的拣选箱输送到后续工位,和将空的拣选箱输送到机器人拣选作业区域。在其他实施例中,输送线也可以是被人工或者agv搬运的料车等。

70.运行时,首先移载机构120根据订单中的物料信息,选择存放相应物料的存放箱130,弹出活动架123将相应的存放箱130移入机器人110的作业范围。然后机器人110通过安装在其末端工具的相机进行物料防错检查,拍照定位物料位置,并根据工件的外形特征选择合适的机械爪210或吸盘225抓取物料。最后,机器人110将物料运送到放置在输送线150上的存放箱130中。

71.如图3所示,为本发明的方法原理图;包括以下步骤:

72.步骤305:开始;

73.步骤310:从上位机获取包含若干物料的订单信息。控制柜160向上位机请求一个需要进行拣选作业的订单信息;

74.步骤315:更换移载机构120中的存放箱130以使其中存放的物料符合订单信息。步骤3151:控制柜160分析订单中包含的需要拣选的订单物料信息;

75.步骤3152:将需要拣选的订单物料信息与当前存放箱130的物料信息进行比对,判断移载机构120当前的存放箱130中的物料信息是否和订单物料信息匹配;

76.步骤3153:若不匹配,控制柜160向上位机发送更换不匹配的存放箱130请求信息至上位机,上位机指示自动货叉车或人工外部设备更换相应的存放箱130。

77.步骤320:移载机构120弹出存放有订单中第一个物料的存放箱130;

78.步骤325:机器人移动相机对存放箱中的物料进行视觉防错检查。通过视觉拍照检查物料的外形尺寸、颜色等特征是否和需要抓取的物料一致。在其它实施例中也可以通过视觉扫码检查零件二维码信息是否和需要抓取的物料一致;

79.视觉防错检查,具体为:

80.通过相机2156的拍照检查物料的外形尺寸、颜色特征或扫码检查零件二维码信息,通过与控制柜160内存有的设定信息进行比对,判断是否和需要抓取的物料一致;

81.得到特征在图像中的像素坐标,通过机器人与相机的坐标标定,得到相机坐标系与机器人坐标系的转换关系;

82.通过相机215的拍照检查物料的外形尺寸,具体为:

83.通过相机215计算拍照位置信息返回的x轴坐标x_new与模板信息的x位置x_model差值δx,通过相机215计算拍照位置信息返回的y轴坐标y_new与模板信息的y位置y_model差值δy,以及拍照图像的旋转角度θ_new与模板的旋转角度θ_model差值δθ;

84.δx=x_new-x_model

85.δy=y_new-y_model

86.δθ=θ_new-θ_model

87.根据差值δx,δy,δθ是否满足设定值,若满足设定值,则判定需要抓取的物料一致,反之,进行选择扫码检查零件二维码信息进行匹配;若仍不匹配,则控制柜160向上位机发送更换不匹配的存放箱130请求信息至上位机。

88.步骤330:相机拍照定位存放箱中待抓取的物料。首先相机拍照定位存放箱的位置以重新估计物料的拍照位置,然后再拍照定位物料的偏移量和旋转角度;

89.步骤3301:相机215拍照定位存放箱130位置,获取存放箱130的位置信息。通过与控制柜160之前的存储相机215拍照位置的模板进行对比,根据视觉防错检查,通过计算拍照位置信息返回的x轴坐标与模板信息的x位置差值,通过计算拍照位置信息返回的y轴坐标与模板信息的y位置差值,以及拍照图像与模板的旋转角度,计算存放箱的得到存放箱130的姿态偏移量,即差值{δx,δy,δθ};

90.步骤3302:再拍照存放箱130中的物料,根据视觉防错检查,得出物料相对存放箱130的姿态偏移量;通过存放箱的姿态偏移量,获取存放箱130的位置;

91.步骤3303:根据存放箱130的姿态偏移量以及物料相对存放箱130的姿态偏移量,得出待抓取物料与存储相机215拍照位置的模板中的物料的坐标偏移值;通过物料相对于存放箱130的姿态偏移量,相机215运动至物料拍照位,进行物料拍照,得到物料的位置信息;

92.步骤3303:根据得到的存放箱130的位置以及物料的位置信息,以机器人基座坐标为基准,进行相对位置坐标偏移,控制柜160引导机器人抓取物料。

93.步骤335:机器人移动末端工具113抓取存放箱中的物料。根据需要抓取的物料的外形尺寸、质量和材质等参数,从机械爪210和吸盘225等工具中选择合适的抓取工具抓取物料;

94.步骤340:移载机构120缩回存放有订单中第一个物料的存放箱130。待机器人脱离存放箱130区域后,伸缩机构缩回存放箱;

95.步骤345:移载机构120弹出存放有订单中第二个物料的存放箱130。伸缩机构根据订单中的第二条物料信息,弹出存放相应物料的存放箱130,以便机器人进行第二个物料的不停顿连续拣选。弹出第二个物料的动作和机器人移动第一个物料到拣选箱140的动作并行执行,以提高拣选作业的生产效率和保持连续性;

96.步骤350:机器人移动物料到拣选箱140中并松开物料;

97.步骤355:根据订单信息重复执行步骤325-步骤350完成订单所有物料的拣选。

98.以上说明所描述的实施例将有助于本领域的技术人员进一步理解本发明,但不以任何形式限制本发明。应当指出的是,对本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变换和改进。这些都属于本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1