一种滑动轴承的加工方法与流程

1.本发明涉及舰艇增压器制造加工技术领域,尤其涉及一种滑动轴承的加工方法。

背景技术:

2.滑动轴承是增压器产品的核心组件,关键零件,该零件固定装在轴承壳的大端,工作时与压端浮动套和环形止推轴承做相对旋转和滑动运动,此零件与周围零件间有较高要求的装配及配合,特别是小端平面与环形止推轴承大端面贴合有严格的配合和油楔润滑,以满足机器高速运转的工作需要,零件小端面有较高的尺寸精度和形位精度,特别是油楔尺寸、平面度和粗糙度要求,否则工作时会摩擦大、影响工作效率及产品寿命,损坏配合零件,造成事故。此零件的小端面为渗碳淬硬层,硬度为55-62hrc,淬硬层深度为0.8mm,由于渗碳层硬度高,故小端面及小端面上油楔面现只能采用磨削加工,且面大,要求较高,难以达到;小端面粗糙度及形位精度在各种调试加工后,始终达不到设计要求,故需在精磨小端面后钳工进行研磨小端面,将端面上的高点研磨平以保证形位精度要求,而在后续工序油楔面加工中会出现因小端面进行研磨后,研磨膏不易清理,表面残留研磨膏导致磨削扇形油楔面时烧砂轮和灼伤工件。

技术实现要素:

3.本发明的目的在于提供一种滑动轴承的加工方法,旨在解决小端面研磨后,研磨膏不易清理,导致磨削扇形油楔面时烧砂轮和灼伤工件的问题。

4.为实现上述目的,本发明提供了一种滑动轴承的加工方法,所述滑动轴承包括小端面、外圆和大端面,所述小端面位于所述外圆一侧,所述大端面位于所述外圆远离小端面一侧;

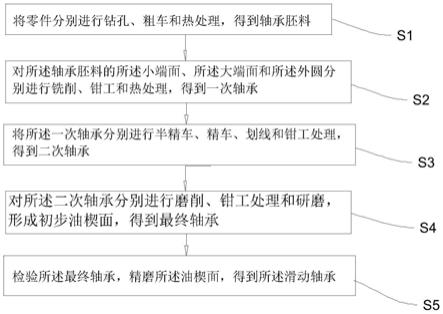

5.所述滑动轴承的加工方法包括:

6.将零件分别进行钻孔、粗车和热处理,得到轴承胚料;

7.对所述轴承胚料的所述小端面、所述大端面和所述外圆分别进行铣削、钳工和热处理,得到一次轴承;

8.将所述一次轴承进行半精车、精车、划线和钳工处理,得到二次轴承;

9.对所述二次轴承分别进行磨削、钳工处理和研磨,形成初步油楔面,得到最终轴承;

10.检验所述最终轴承,精磨所述油楔面,得到所述滑动轴承。

11.其中,所述将零件分别进行钻孔、粗车和热处理,得到轴承胚料的具体方式为:

12.将所述零件中心沿轴向钻通孔;

13.对钻孔后的所述零件进行热处理调质;

14.四爪夹所述零件外圆,找正,粗车所述零件;

15.对粗车后的所述零件热处理,得到所述轴承胚料。

16.所述对所述轴承胚料的所述小端面、所述大端面和所述外圆分别进行铣削、钳工

和热处理,得到一次轴承的具体方式为:

17.软三爪夹所述外圆,所述小端面靠平再半精车所述大端面;

18.软三爪夹所述外圆,所述小端面靠平,半精车所述大端面环槽;

19.软三爪夹所述外圆,所述大端面靠平,半精车所述小端面;

20.铣削加工半精车后的所述轴承胚料;

21.对所述轴承胚料进行定位割出内孔上四条油槽;

22.对所述轴承胚料的所述大端面铣四个环槽和倒角;

23.去除所述轴承胚料上所有毛刺和锐边;

24.对所述外圆铣四个环槽;

25.对所述小端面铣四个缺口;

26.再次去除所述轴承胚料所有毛刺和锐边并将零件清理干净;

27.对所述轴承胚料进行热处理后检验,得到所述一次轴承。

28.其中,所述将所述一次轴承分别进行半精车、精车、划线和钳工处理,得到二次轴承的具体方式为;

29.软三爪夹所述外圆,所述小端面靠平,再半精车;

30.找正车工具定位圆,上工件精车所有锐边;

31.去除所述一次轴承上所有毛刺和翻边;

32.软三爪夹所述外圆,精车各级孔及端面;

33.上车工具定位装夹,精车所述外圆及端面;

34.对所述一次轴承划线,在所述大端面上划出找正中线和油槽位置线;

35.对所述一次轴承找正划线和内孔,所述大端面铣三处回油用缺口;

36.对所述一次轴承进行去毛刺,锐边倒钝处理,得到二次轴承。

37.其中,所述对所述二次轴承分别进行磨削、钳工处理和研磨,形成初步油楔面,得到最终轴承的具体方式为;

38.软三爪夹所述外圆,磨削所述大端面;

39.将所述二次轴承上磨工具,磨削端面;

40.将所述二次轴承上磨工具,磨所述外圆;

41.找正所述二次轴承磨内孔;

42.将所述二次轴承上磨平面工具磨所述小端面;

43.将所述二次轴承去除所有锐边和毛刺及翻边;

44.将所述二次轴承上磨油楔面工具,并粗磨所述小端面上的四个扇形油楔面;

45.将所述二次轴承研磨推力面既所述小端面,得到最终轴承;

46.其中,所述检验所述最终轴承,精磨所述油楔面,得到所述滑动轴承的具体方式为:

47.检测所述最终轴承,判断是否合格,若合格精磨所述油楔面,得到所述滑动轴承,若不合格,返回将所述一次轴承分别进行半精车、精车、划线和钳工处理,得到二次轴承,直至判断合格。

48.本发明的一种滑动轴承的加工方法,通过将零件分别进行钻孔、粗车和热处理,形成所述小端面、所述大端面和所述外圆,得到轴承胚料;对所述轴承胚料的所述小端面、所

述大端面和所述外圆分别进行铣削、钳工和热处理,得到一次轴承;将所述一次轴承分别进行半精车、精车、划线和钳工处理,得到二次轴承;对所述二次轴承分别进行磨削、钳工处理和研磨,形成初步油楔面,得到最终轴承;检验所述最终轴承,精磨所述油楔面,得到所述滑动轴承,通过在铣削所述大端面上四个环槽和倒角工序及铣削所述外圆上四个环槽工序之间,增加一道钳工序,去除铣削毛刺和锐边,清理内部狭小部位,解决了后续工序装夹定位不可靠,找正难度大的问题;其次将磨油楔面工序留余量分为粗磨和精磨两道工序,先进行粗磨油楔面再研磨推力面即所述小端面,最后精磨油楔面,解决小端面研磨后,研磨膏不易清理,导致磨削扇形油楔面时烧砂轮和灼伤工件的问题。

附图说明

49.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

50.图1是将零件分别进行钻孔、粗车和热处理,得到轴承胚料工序三的结构示意图。

51.图2是将零件分别进行钻孔、粗车和热处理,得到轴承胚料工序四的结构示意图。

52.图3是对所述轴承胚料的所述小端面、所述大端面和所述外圆分别进行铣削、钳工和热处理,得到一次轴承工序一的结构示意图。

53.图4是对所述轴承胚料的所述小端面、所述大端面和所述外圆分别进行铣削、钳工和热处理,得到一次轴承工序二的结构示意图。

54.图5是对所述轴承胚料的所述小端面、所述大端面和所述外圆分别进行铣削、钳工和热处理,得到一次轴承工序三的结构示意图。

55.图6是对所述轴承胚料的所述小端面、所述大端面和所述外圆分别进行铣削、钳工和热处理,得到一次轴承工序四的结构示意图。

56.图7是对所述轴承胚料的所述小端面、所述大端面和所述外圆分别进行铣削、钳工和热处理,得到一次轴承工序五的结构示意图。

57.图8是对所述轴承胚料的所述小端面、所述大端面和所述外圆分别进行铣削、钳工和热处理,得到一次轴承工序六的结构示意图。

58.图9是对所述轴承胚料的所述小端面、所述大端面和所述外圆分别进行铣削、钳工和热处理,得到一次轴承工序八的结构示意图。

59.图10是对所述轴承胚料的所述小端面、所述大端面和所述外圆分别进行铣削、钳工和热处理,得到一次轴承工序九的结构示意图。

60.图11是将所述一次轴承分别进行半精车、精车、划线和钳工处理,得到二次轴承工序一的结构示意图。

61.图12是将所述一次轴承分别进行半精车、精车、划线和钳工处理,得到二次轴承工序二的结构示意图。

62.图13是将所述一次轴承分别进行半精车、精车、划线和钳工处理,得到二次轴承工序四的结构示意图。

63.图14是将所述一次轴承分别进行半精车、精车、划线和钳工处理,得到二次轴承工

序五的结构示意图。

64.图15是将所述一次轴承分别进行半精车、精车、划线和钳工处理,得到二次轴承工序七的结构示意图。

65.图16是对所述二次轴承分别进行磨削、钳工处理和研磨,形成初步油楔面,得到最终轴承工序一的结构示意图。

66.图17是对所述二次轴承分别进行磨削、钳工处理和研磨,形成初步油楔面,得到最终轴承工序二的结构示意图。

67.图18是对所述二次轴承分别进行磨削、钳工处理和研磨,形成初步油楔面,得到最终轴承工序三的结构示意图。

68.图19是对所述二次轴承分别进行磨削、钳工处理和研磨,形成初步油楔面,得到最终轴承工序四的结构示意图。

69.图20是对所述二次轴承分别进行磨削、钳工处理和研磨,形成初步油楔面,得到最终轴承工序五的结构示意图。

70.图21是检验所述最终轴承,精磨所述油楔面,得到所述滑动轴承结构示意图。

71.图22是本发明通过的滑动轴承结构示意图。

72.图23是本发明提供的一种滑动轴承的加工方法流程图。

73.图24是将零件分别进行钻孔、粗车和热处理,得到轴承胚料的流程图。

74.图25是对所述轴承胚料的所述小端面、所述大端面和所述外圆分别进行铣削、钳工和热处理,得到一次轴承的流程图。

75.图26是将所述一次轴承分别进行半精车、精车、划线和钳工处理,得到二次轴承的流程图。

76.图27是对所述二次轴承分别进行磨削、钳工处理和研磨,形成初步油楔面,得到最终轴承的流程图。

具体实施方式

77.下面详细描述本发明的实施例,所述实施例的示例在附图中示出,其中自始至终相同或类似的标号表示相同或类似的元件或具有相同或类似功能的元件。下面通过参考附图描述的实施例是示例性的,旨在用于解释本发明,而不能理解为对本发明的限制。

78.请参阅图1至图27,本发明提供一种滑动轴承的加工方法,所述滑动轴承包括小端面、外圆和大端面,所述小端面位于所述外圆一侧,所述大端面位于所述外圆远离小端面一侧;

79.所述滑动轴承的加工方法包括:

80.s1将零件分别进行钻孔、粗车和热处理,得到轴承胚料;

81.具体方式:

82.s11将所述零件中心沿轴向钻通孔;

83.s12对钻孔后的所述零件进行热处理调质;

84.s13四爪夹所述零件外圆,找正,粗车所述零件;

85.s14对粗车后的所述零件热处理,得到所述轴承胚料。

86.具体的,将软三爪夹所述零件外圆,找正b圆,跳动不大于0.03,粗车所述零件小端

面,在所述零件热处理时渗碳,渗碳层深1.1-1.4,注意相邻零件应有间隙从而保证渗碳质量,同批次样环同炉处理,高温回火处理,温度650

±

30℃。

87.s2对所述轴承胚料的所述小端面、所述大端面和所述外圆分别进行铣削、钳工和热处理,得到一次轴承;

88.具体方式:

89.s21软三爪夹所述外圆,所述小端面靠平再半精车所述大端面;

90.具体的,软三爪夹所述外圆,所述小端面靠平,找正c孔,跳动允差0.05,先车尺寸57

±

0.05,再半精车。

91.s22软三爪夹所述外圆,所述小端面靠平,半精车所述大端面环槽;

92.具体的,软三爪夹所述外圆,所述小端面靠平,找正c孔,跳动允差0.05,所述大端面环形槽车削,用r槽车刀,按尺寸车出。

93.s23软三爪夹所述外圆,所述大端面靠平,半精车所述小端面;

94.s24铣削加工半精车后的所述轴承胚料;

95.具体的,三爪夹所述外圆,找正a面和b圆,跳动不大于0.05,铣削所述轴承胚料。

96.s25对所述轴承胚料进行定位割出内孔上四条油槽;

97.具体的,找正工装直边,割出油槽时,编程注意角度,只有一组孔能装入工装定位销。

98.s26对所述轴承胚料的所述大端面铣四个环槽和倒角;

99.具体的,找正工装直边和圆,3-m10倒角2.5x45

°

,9倒角1.3x45

°

,11倒角1.3x45

°

,按图铣四个环槽,先用的铣刀铣,再用的铣刀清根。

100.s27去除所述轴承胚料上所有毛刺和锐边;

101.s28对所述外圆铣四个环槽;

102.s29对所述小端面铣四个缺口;

103.s210再次去除所述轴承胚料所有毛刺和锐边并将零件清理干净;

104.具体的,所述轴承胚料去所有毛刺、锐边倒角r0.2,零件清理干净,注意内部狭小部位有无铁屑,汽油和丙酮清洗内外所有面,不得有油污,特别注意狭小部位的清洗。

105.s211对所述轴承胚料进行热处理后检验,得到所述一次轴承。

106.具体的,热处理真空淬火硬度hrc59-63,样环同批次同炉处理,对样环进行渗碳层深度、硬度检测。

107.s3将所述一次轴承进行半精车、精车、划线和钳工处理,得到二次轴承;

108.具体方式:

109.s31软三爪夹所述外圆,所述小端面靠平,再半精车;

110.具体的,软三爪夹所述外圆,所述小端面靠平,找正内孔,跳动允差0.03,先车尺寸56.2

±

0.03,再半精车,先加工孔,测量后再加工15

°

倒角。

111.s32找正车工具定位圆,上工件精车所有锐边;

112.具体的,找正车工具定位圆跳动不大于0.01,上工件精车,所有锐边倒角0.3x45

°

。

113.s33去除所述一次轴承上所有毛刺和翻边;

114.具体的,所述一次轴承去除所有毛刺和翻边,除所述小端面的4条油槽外,其余锐边倒角0.4,除锈,清理零件内外面不留异物,上防护油。

115.s34软三爪夹所述外圆,精车各级孔及端面;

116.具体的,软三爪夹所述外圆,找正a圆,跳动不大于0.02,找正b面,跳动不大于0.02,精车各级孔及端面。

117.s35上车工具定位装夹,精车所述外圆及端面;

118.具体的,上车工具定位,用螺钉轻轻反拉所述一次轴承,找正b圆,跳动不大于0.02,精车外圆及端面。

119.s36对所述一次轴承划线,在所述大端面上划出找正中线和油槽位置线;

120.具体的,在所述大端面上划出铣油槽时,用于找正的中线和油槽位置线,找正线和位置线只允许在和范围之间存在,其余位置不得划线,注意:各孔与油槽有相对位置关系,注意区分。

121.s37对所述一次轴承找正划线和内孔,所述大端面铣三处回油用缺口;

122.具体的,加工使用铣刀,转速300r/min,吃刀量不大于1mm,防止变形。

123.s38对所述一次轴承进行去毛刺,锐边倒钝处理,得到二次轴承。

124.s4对所述二次轴承分别进行磨削、钳工处理和研磨,形成初步油楔面,得到最终轴承;

125.具体方式:

126.s41软三爪夹所述外圆,磨削所述大端面;

127.具体的,软三爪夹所述外圆,找正内孔a,跳动不大于0.01,找正b面,跳动不大于0.005,磨削所述大端面

128.s42将所述二次轴承上磨工具,磨削端面;

129.具体的,上磨工具304m-19,双顶尖顶紧检查磨工具定位端面跳动,上零件,使用扭力扳手压紧端面压板,扳手力矩8n.m,磨削端面。

130.s43将所述二次轴承上磨工具,磨所述外圆;

131.具体的,上磨工具304m-19,双顶尖顶紧检查磨工具定位端面跳动,上零件,找正大外圆a跳动不大于0.005,检查端面b跳动不大于0.005,使用扭力扳手压紧端面压板,扳手力矩8n.m,磨所述外圆。

132.s44找正所述二次轴承磨内孔;

133.具体的,三爪垫铜皮夹所述外圆,找正基圆a跳动不大于0.005,找平基面c跳动不大于0.005,磨内孔。

134.s45将所述二次轴承上磨平面工具磨所述小端面;

135.s46将所述二次轴承去除所有锐边和毛刺及翻边;

136.具体的,去除所有锐边和毛刺及翻边,清理零件内外,注意狭小部位的清理,注意防止碰伤,按图纸修端面4条油槽和内孔4条油槽上的r0.2倒角

137.s47将所述二次轴承上磨油楔面工具,并粗磨所述小端面上的四个扇形油楔面;

138.具体的,用清洗油将所述二次轴承定位面和内孔清洗干净,使用粗磨划线样板304-qg054用油漆笔,划出油楔面尾线公差允许区域,然后将所述二次轴承上磨油楔面工具,螺钉用扭力扳手压紧,扳手扭力2n

·

m,留余量粗磨所述小端面上的四个扇形油楔面,尺寸0.065

±

0.003按划线0.052-0.062磨出,砂轮采用直径不大于180mm,宽度23mm,粒度80-90(检验以划线公差区域为准,既检查油楔面尾线是否磨进划线公差区域内即可,方便了工

人操作及检验人员尺寸检测,提高生产效率)。

139.s48将所述二次轴承研磨推力面既所述小端面,得到最终轴承;

140.具体的,研磨推力面既所述小端面至ra0.2,保证尺寸34.5-0.01/-0.03,对推力面既所述小端面进行去残留研磨膏抛光处理,注意不得改变尺寸。

141.s5检验所述最终轴承,精磨所述油楔面,得到所述滑动轴承。

142.具体方式:

143.检测所述最终轴承,判断是否合格,若合格精磨所述油楔面,得到所述滑动轴承,若不合格,返回将所述一次轴承分别进行半精车、精车、划线和钳工处理,得到二次轴承,直至判断合格。

144.以上所揭露的仅为本发明一种专利名称较佳实施例而已,当然不能以此来限定本发明之权利范围,本领域普通技术人员可以理解实现上述实施例的全部或部分流程,并依本发明权利要求所作的等同变化,仍属于发明所涵盖的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1