一种采用液压肘杆式锁模机构的管件液压成形机

1.本发明属于管件液压成形机的结构,具体涉及一种采用液压肘杆式锁模机构的管件液压成形机。

背景技术:

2.管件液压成形又称内高压成形,是一种制造空心整体构件的先进制造技术。内高压成形是一种以管材为坯料,以油液为传压介质,在管材内部施加超高压的同时,对管坯的两端施加轴向推力进行补料。因两种外力的合力作用,管坯产生塑性变形,最终与模腔内壁贴合,使管坯成为具有三维形状零件的现代塑性加工技术。

3.近年来,随着航空航天、汽车等产业的快速发展,内高压成形技术在实际生产中也得以迅速推广,已大量应用于汽车、航空航天业,加工制造各类空心轻体构件。尤其是在汽车制造业中应用最为广泛,诸如排气系统零件、底盘、框架等。德、美、日三个汽车工业发达国家已经形成了不少大型的管件生产线,实现了管子预弯、退火、胀形等工序的流水操作。与传统的冲压—焊接工艺相比,内高压成形件具有诸多优点:可减少模具数量,降低生产成本,缩短加工周期等等。目前在欧美发达国家,很多企业都已将内高压成形技术作为其增强产业竞争力的重要手段。

4.由于内高压成形技术的显著优点,该技术在发达国家的工业生产中得到足够的重视,随着成形装备和相关控制技术的发展,以流体为传力介质的内高压成形技术在国内外迅速发展起来,并产生了相应的内高压成形专用装备生产厂家,如瑞典的ap&t、德国shuler公司、日本的amino铁工所等,应用领域也不断的扩大。但是,国外这类专用装备价格昂贵,通常是国内自主开发成本的3倍以上。我国内高压成形装备的研究起步较晚,尚处于发展阶段,对这一现状的充分认识及对未来发展趋势的了解对于促进内高压成形工艺在我国的进一步推广具有重要的现实意义。

5.一条完整的内高压成形生产线,主要由内高压成形液压机、弯管机、割管机、清洗机和自动化装置等设备组成。其中,最重要的设备是内高压成形液压机,其作用是提供合模力、高压液体介质、轴向推力等,并按照设定的曲线控制内压和轴向推力。内高压成形液压机一般为立式压力机,主要由机架、垂直液压缸、活动横梁和工作台等部件组成。垂直液压缸安装在上横梁上,其柱塞与活动横梁刚性连接,驱动活动横梁上下移动,完成开合模以及锁模。目前,大吨位的内高压成形机多采用几个液压缸并联的形式来驱动活动横梁。随着内高压成形件的尺寸逐渐增加,管件圆角逐渐减小,成形所需内高压的动力源和锁模力也大幅增加,再加上大吨位的液压缸,为了满足足够的强度和刚度要求,机架往往被设计得非常庞大和笨重,而且大吨位高精度的液压缸和机架的制造非常困难,成本也非常高,使得许多中小企业没有能力购买或者研发,这也在一定程度上限制了内高压成形技术的发展。

6.在管件内高压成形过程中,上下模必须对中并被紧紧锁定不能分离,对于尺寸较大的管件,成形时内部介质高压高达几百兆帕,所需的锁模力高达上千吨,因此液压缸需提供非常大的推力来锁模;但是在开合模过程中,液压缸只需要克服活动横梁和上模的重力,

并产生一定的加速度使活动横梁快速移动以提高生产节拍即可,并不需要提供像成形时那样大的动力要求。目前的锁模机构都采用传统油压机的结构原理,模具的开合和锁紧均由同一液压缸驱动,导致液压缸行程和规格越来越大,不仅设备的造价不断提高,而且资源浪费十分严重。其次,管件内高压成形时,需要精密的轴向密封和补料,冲头和管件导向区要保持较高的同轴度,否在在轴向补料时冲头和管件会发生干涉。目前采用的锁模方式会将液压缸提供的巨大的锁模力传递到工作台上,使得工作台产生一定的弯曲变形,这会降低轴向的密封精度和补料的运动精度。

7.综上所述,目前的管件液压成形机的锁模机构存在着不足,尤其对于大吨位液压机,存在着十分严重的资源浪费。

技术实现要素:

8.针对上述目前管件液压成形机锁模机构存在的诸多问题,本专利采用液压肘杆式锁模机构,此机构具有良好的运动特性和力学特性。通过肘杆机构可以放大活动横梁的空行程速度,在上下模接近时速度会有显著的降低,可以获得比用液压缸直接驱动更大的工作节拍,并减少上下模具合模时产生的冲击。同时,利用肘杆机构在下死点的增力特性,可以将驱动力放大几十倍,因此可以得到很大的锁模力,而所需的液压缸驱动力可以相对减少很多,所以可以选用规格较小的液压缸;利用肘杆机构的自锁特性,成形锁模时垂直液压缸可以卸载以节省能耗。相对于传统结构的管件液压成形机,改进后的液压成形机结构简单,制造成本低,有利于内高压成形技术的发展。

9.实现本发明目的的技术解决方案为:

10.一种采用液压肘杆式锁模机构的管件液压成形机,包括上横梁、下横梁,设置在上横梁和下横梁之间的支撑导向机构,固定在上横梁上的垂直液压缸,固定在下横梁上的工作台;

11.所述活动横梁设置在上横梁和下横梁之间,能够沿支撑导向机构上下滑动;

12.所述工作台上设有横向成形机构,用于顶住待加工管件的两端,在进行成形工艺时进入模具导向区压缩管件,将材料推向成形区;

13.所述垂直液压缸的锁模柱塞与十字滑块刚性连接;所述十字滑块左右两端与肘杆机构铰接;所述肘杆机构铰接包括后肘杆和前肘杆,所述后肘杆上端铰接在上横梁上,前肘杆下端与活动横梁铰接,后肘杆与前肘杆通过连杆铰接;所述肘杆机构用于传递垂直液压缸的动力。

14.本发明与现有技术相比,其显著优点是:

15.(1)具有良好的运动特性,开合模起始阶段速度慢,可以减少冲击振动;开合模过程中速度快,可以提高效率;上下模靠近时速度降低,可以减少合模产生的冲击。

16.(2)具有良好的力学特性,肘杆机构在下死点具有很好的增力效果,可以将液压缸的驱动力放大几十倍,从而可以降低液压缸的规格,节省成本。

17.(3)具有自锁特性,锁模时,后肘杆和前肘杆成180

°

,利用自锁特性,锁模时垂直液压缸可以卸载,由肘杆机构的保压效果来抵抗成形反力,可以节省能耗,达到节能减排的目的。

18.(4)可以放大液压缸柱塞的行程,因此可以减小液压缸的驱动行程,有利于降低液

压缸的规格。

19.(5)左右肘杆对称布置,加强了机架抵抗偏心载荷的能力,减小了承受偏载时活动横梁对立柱的水平侧向力。

20.(6)可以使液压机机架轻量化,由于肘杆机构的增力特性,可以有效地降低液压缸的吨位,因此可以在满足强度和刚度的要求的同时减少机架的重量,降低制造成本。

附图说明

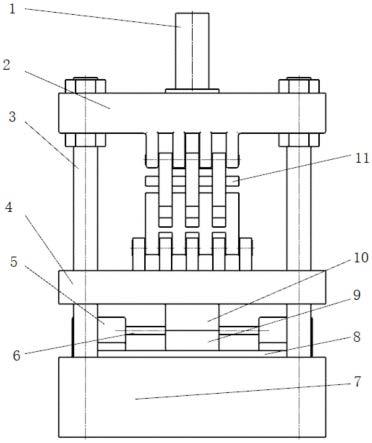

21.图1为成形液压机锁模状态正视图。

22.图2为成形液压机锁模状态侧视图。

23.图3为成形液压机开模状态正视图。

24.图4为成形液压机开模状态侧视图。

25.图5肘杆机构结构示意图。

具体实施方式

26.下面结合附图及具体实施例对本发明做进一步的介绍。

27.结合图1-图5,本实施例的一种采用液压肘杆式锁模机构的管件液压成形机,其总体结构包括:垂直液压缸1,上横梁2,立柱3,活动横梁4,补料液压缸5,冲头6,下横梁7,工作台8,连杆11,锁模柱塞12,十字滑块13,后肘杆14,前肘杆15。

28.所述工作台8和轴向补料液压缸安装5在下横梁上7;所述垂直液压缸安装1在上横梁2上,垂直液压缸安装1的锁模柱塞12与十字滑块13刚性连接;所述的连杆11铰接后肘杆14和前肘杆15,共同构成肘杆机构;所述十字滑块13的上端与锁模柱塞12刚性连接,十字滑块13的左右两端与肘杆机构铰接;上横梁2和下横梁7之间连接有四根立柱3,活动横梁4穿过四根立柱3,能够沿立柱3上下滑动。

29.所述肘杆机构最终连接到活动横梁4,用于传递垂直液压缸1的动力,带动活动横梁4运动完成开合模、锁模和开模运动。连杆11铰接在后肘杆14和前肘杆15之间,共同构成的肘杆机构具有自锁特性以及放大行程和力的效果,从而可以减少活塞的行程以及液压缸的驱动力,降低液压缸的规格。所述冲头6安装在两侧的补料液压缸5的柱塞上,两个冲头6在补料液压缸5的驱动下可以沿水平方向进入模具导向区,顶住待加工管件的两端,在进行成形工艺时压缩管件,将材料推向成形区。

30.所述肘杆机构可采用多套,多套肘杆机构并排通过连杆11串接,图示中给出了3套肘杆机构。

31.采用液压肘杆式锁模机构的管件液压成形机与传统的液压机的主要区别在于传动机构,垂直液压缸1坐落在上横梁2上,上模10安装在活动横梁4上,下模9、补料液压缸5、工作台8以及冲头6坐落于下横梁7上,立柱3穿过横梁,使其组成一个整体,后肘杆13上端铰接在上横梁2上,锁模柱塞12与十字滑块13刚性连接,十字滑块13与后肘杆14铰接,后肘杆14与前肘杆15通过连杆11铰接,前肘杆15下端与活动横梁4铰接。锁模活塞12带动十字滑块13上下运动,十字滑块13再带动肘杆机构,进而带动活动横梁4上下运动。锁模时,后肘杆和前肘杆成180

°

,利用自锁特性,锁模时垂直液压缸可以卸载,由肘杆机构的保压效果来抵抗成形反力,可以节省能耗,达到节能减排的目的。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1