一种抑制钛合金铸锭焊后裂纹的焊接方法与流程

1.本发明属于有色金属加工技术领域,具体来说涉及一种抑制钛合金铸锭焊后裂纹的焊接方法。

背景技术:

2.钛合金作为一种具有比强度高、高低温性能好、耐腐蚀等综合性能优异的金属材料,在航空航天、海洋、能源应用等领域备受青睐,目前钛合金的应用水平已成为衡量国家发展水平的重要标志之一。熔炼是钛合金材料的制备过程中关键工序,过程中为了满足钛合金使用过程中对较大规格尺寸的需求,同时生产大规格钛合金铸锭有利于节约生产成本,目前生产大规格钛合金铸锭的方法是通过熔炼过程中将多支较小规格的非成品钛合金铸锭进行组拼,通过进一步熔炼生产大规格钛合金铸锭。

3.钛合金制备过程中通过增加合金元素种类及含量的方法来提升钛合金的综合性能,大规格钛合金铸锭生产过程中焊接工艺是将铸锭连接起来的必备工序,随着合金元素种类及合金元素含量的增加,钛合金铸锭焊后裂纹产生率升高。钛合金铸锭焊后开裂导致后续熔炼过程中掉块、掉蛋,不仅增加钛合金熔炼过程冶金缺陷风险,甚至存在引起熔炼过程安全事故的重大风险,钛合金铸锭焊后裂纹消除问题急需解决。目前使用的钛合金铸锭焊接方法为真空自耗电弧炉炉内焊接。

技术实现要素:

4.本发明的目的是提供一种抑制钛合金铸锭焊后裂纹的焊接方法,解决现有钛合金铸锭焊后易产生裂纹的问题。

5.本发明采取的技术方案是抑制钛合金铸锭焊后裂纹的焊接方法,包括以下步骤:

6.焊接前对钛合金铸锭拼接端面进行处理,使钛合金铸锭拼接端面间保留缝隙;

7.使用“己”字型焊接路径进行焊接,将拼接端面缝隙与“己”字型焊接路径中“—”线相交;

8.实时控制焊缝成型的冷却速率。

9.优选地,焊接方式采用真空等离子焊,焊接电流为200~800a,电压为30~100v。

10.优选地,所述钛合金铸锭拼接端面之间的距离为2~5mm,将拼接后的钛合金铸锭沿钛合金铸锭纵向及横向进行紧固处理。

11.优选地,焊接前焊枪置于钛合金铸锭圆周最高点上方,焊枪与钛合金铸锭焊接方向切线的夹角为85

°

~90

°

。

12.优选地,所述拼接端面缝隙位于“—”的中心位置,其中“—”的长度不小于40mm,“∣”的长度为5~20mm。

13.优选地,焊枪行走至“己”字型焊接路径的拐点处以及拼接端面缝隙处时均采用不断弧停留的方法。

14.优选地,停留时间为3~10s。

15.优选地,钛合金铸锭焊接过程中钛合金铸锭保持匀速转动。

16.优选地,使用环形循环水冷却仓控制所述冷却速率,冷却速率为20~45℃/min,焊后冷却结束时焊缝温度不超过70℃,冷却时长不超过1.5h。

17.本发明的有益效果在于:

18.1、本发明通过“己”字型焊接路径,并在焊接路径的拐点处以及钛合金铸锭拼接端面缝隙处采用不断弧停留的方法,在增加焊缝饱满度的同时增加焊缝熔深,提高焊缝的强度,以此解决焊缝焊后开裂问题。

19.2、本发明在焊接过程中对焊缝冷却速率进行控制,精准控制焊后焊缝冷却速率以达到细化焊缝晶粒尺寸的目的,通过焊缝晶粒细化的方法提升焊缝强度,进一步解决钛合金铸锭焊缝焊后开裂的问题。

20.3、本发明对钛合金铸锭焊后焊缝熔池较散不均匀、熔池熔深不足、焊后焊缝晶粒尺寸较大等问题均有所改善,同时工序简单可控性高,易实现自动化生产。

附图说明

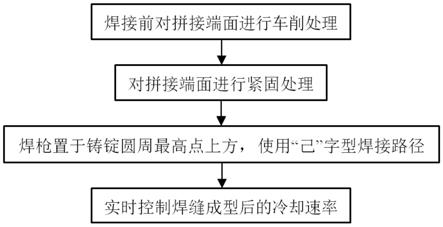

21.图1是本发明的焊接流程示意图。

22.图2是本发明的“己”字型焊接路径示意图。

23.图中:1、钛合金铸锭,2、拼接端面缝隙,3、“己”字型焊接路径。

具体实施方式

24.为了使本发明的目的、技术方案及优点更加清楚、明白,下面将结合附图对本发明实施例中的技术方案进行清楚、完整地描述。

25.参看图1和图2,本发明的抑制钛合金铸锭焊后裂纹的焊接方法具体包括以下步骤:

26.(1)、钛合金铸锭焊接前准备工作:对钛合金铸锭1拼接端面进行车削处理,保证铸锭拼接后拼接端面缝隙2在2~5mm;一方面保证较小的拼接端面缝隙,可在焊缝成型及冷却过程中防止焊接过程因残余应力无法释放导致焊接开裂,另一方面控制拼接端面缝隙宽度上限值,防止钛合金铸锭拼接处产生焊瘤,导致熔炼过程中产生冶金缺陷;

27.(2)、钛合金铸锭焊接前紧固工作:将拼接后的钛合金铸锭延铸锭纵向及横向进行紧固处理,防止焊接过程中钛合金铸锭滑动,引起焊缝偏斜,焊缝成型不均匀;

28.(3)、钛合金铸锭焊接前焊枪置于铸锭圆周最高点上方,焊枪与钛合金铸锭焊接方向切线的夹角范围控制在85

°

~90

°

;

29.(4)、使用“己”字型焊接路径3进行钛合金铸锭焊接,将拼接端面缝隙置于“一”中心位置,其中“—”的长度不小于40mm,“∣”的长度在5~20mm之间;

30.(5)、实时控制焊缝成型后的冷却速率,使用炉室舱体的循环水冷却系统搭配焊缝温度反馈系统及环形焊缝冷却系统。

31.步骤(4)中,焊枪行走至“己”字型焊接路径的拐点处以及拼接端面缝隙处采用不断弧停留的方法,停留时间3~10s。

32.步骤(4)中,钛合金铸锭焊接过程中钛合金铸锭保持匀速转动。

33.步骤(5)中,钛合金铸锭焊接过程在环形循环水冷却仓中完成,过程中要求冷却水

仓中水温控制在50℃以下,通过焊缝温度反馈器及环形焊缝冷却系统,实时调节焊缝冷却速率;

34.步骤(5)中,焊后冷却结束时焊缝温度不超过70℃,冷却时长不超过1.5h,过程要求钛合金铸锭焊后冷却速率控制在20~45℃/min;

35.需要说明的是,图2仅仅是示意图,实际操作时应当沿本发明的“己”字型焊接路径自上而下反复穿过拼接端面缝隙进行焊接。

36.本发明焊接方式采用真空等离子焊,焊接电流为200~800a,电压为30~100v。

37.本发明采用“己”字型焊接路径提高了钛合金铸锭焊接过程中焊缝均匀性及饱满度,提升了焊缝强度,同时本发明通过控制钛合金铸锭焊缝冷却时间及冷却终止温度,有效抑制钛合金铸锭焊缝成型过程中因晶粒粗大而无法承受冷却过程中应力释放造成的焊缝开裂。

38.实施例一:

39.选择2支φ560mm的ti6al4v钛合金铸锭,对钛合金铸锭拼接端面进行车削处理,加工后铸锭拼接后缝隙为3mm,将拼接后的钛合金铸锭延铸锭纵向及横向进行紧固处理;

40.调整焊接电流为200a,电压为30v,铸锭焊接前焊枪置于铸锭圆周最高点上方,并调整焊枪与铸锭焊接方向切线的夹角范围控制在为90

°

;铸锭焊接过程中使用“己”字型焊接路径,其中拼接缝隙置于“一”中心位置,其中“—”的长度设定为90mm,“∣”的长度设定为15mm;铸锭焊接过程中使用“己”字型焊接路径,焊枪行走至“己”字型焊接路径的拐点处不断弧停留3s以及铸锭拼接缝隙处不断弧停留5s;

41.钛合金铸锭焊接过程在环形循环水冷仓中完成,过程中要求冷却水仓中水温控制在38℃;过程中,通过焊缝温度反馈器及环形焊缝冷却系统,焊缝冷却时长40min,冷却速率平均控制在30℃/min。

42.实施例二:

43.选择2支φ440mm的tb6钛合金铸锭,对钛合金铸锭拼接端面进行车削处理,加工后铸锭拼接后缝隙为2mm,将拼接后的钛合金铸锭延铸锭纵向及横向进行紧固处理;

44.调整焊接电流为250a,电压为40v,铸锭焊接前焊枪置于铸锭圆周最高点上方,并调整焊枪与铸锭焊接方向切线的夹角范围控制在为87

°

;铸锭焊接过程中使用“己”字型焊接路径,其中拼接缝隙置于“一”中心位置,其中“—”的长度设定为70mm,“∣”的长度设定为10mm;铸锭焊接过程中使用“己”字型焊接路径,焊枪行走至“己”字型焊接路径的拐点处不断弧停留4s以及铸锭拼接缝隙处不断弧停留8s;

45.钛合金铸锭焊接过程在环形循环水冷仓中完成,过程中要求冷却水仓中水温控制在38℃;过程中,通过焊缝温度反馈器及环形焊缝冷却系统,焊缝冷却时长60min,冷却速率平均控制在40℃/min。

46.实施例三:

47.选择2支φ560mm的tc21钛合金铸锭,对钛合金铸锭拼接端面进行车削处理,加工后铸锭拼接后缝隙为2mm,将拼接后的钛合金铸锭延铸锭纵向及横向进行紧固处理;

48.调整焊接电流为750a,电压为80v,铸锭焊接前焊枪置于铸锭圆周最高点上方,并调整焊枪与铸锭焊接方向切线的夹角范围控制在为87

°

;铸锭焊接过程中使用“己”字型焊接路径,其中拼接缝隙置于“一”中心位置,其中“—”的长度设定为90mm,“∣”的长度设定为

10mm;铸锭焊接过程中使用“己”字型焊接路径,焊枪行走至“己”字型焊接路径的拐点处不断弧停留4s以及铸锭拼接缝隙处不断弧停留8s;

49.钛合金铸锭焊接过程在环形循环水冷仓中完成,过程中要求冷却水仓中水温控制在38℃;过程中,通过焊缝温度反馈器及环形焊缝冷却系统,焊缝冷却时长60min,冷却速率平均控制在40℃/min。

50.实施例四:

51.选择2支φ560mm的tc21钛合金铸锭,对钛合金铸锭拼接端面进行车削处理,加工后铸锭拼接后缝隙为2mm,将拼接后的钛合金铸锭延铸锭纵向及横向进行紧固处理;

52.调整焊接电流为800a,电压为100v,铸锭焊接前焊枪置于铸锭圆周最高点上方,并调整焊枪与铸锭焊接方向切线的夹角范围控制在为89

°

;铸锭焊接过程中使用“己”字型焊接路径,其中拼接缝隙置于“一”中心位置,其中“—”的长度设定为90mm,“∣”的长度设定为6mm;铸锭焊接过程中使用“己”字型焊接路径,焊枪行走至“己”字型焊接路径的拐点处不断弧停留4s以及铸锭拼接缝隙处不断弧停留8s;

53.钛合金铸锭焊接过程在环形循环水冷仓中完成,过程中要求冷却水仓中水温控制在40℃;过程中,通过焊缝温度反馈器及环形焊缝冷却系统,焊缝冷却时长60min,冷却速率平均控制在20℃/min。

54.实施例五:

55.选择2支φ560mm的tc21钛合金铸锭,对钛合金铸锭拼接端面进行车削处理,加工后铸锭拼接后缝隙为2mm,将拼接后的钛合金铸锭延铸锭纵向及横向进行紧固处理;

56.调整焊接电流为400a,电压为60v,铸锭焊接前焊枪置于铸锭圆周最高点上方,并调整焊枪与铸锭焊接方向切线的夹角范围控制在为86

°

;铸锭焊接过程中使用“己”字型焊接路径,其中拼接缝隙置于“一”中心位置,其中“—”的长度设定为100mm,“∣”的长度设定为18mm;铸锭焊接过程中使用“己”字型焊接路径,焊枪行走至“己”字型焊接路径的拐点处不断弧停留4s以及铸锭拼接缝隙处不断弧停留8s;

57.钛合金铸锭焊接过程在环形循环水冷仓中完成,过程中要求冷却水仓中水温控制在28℃;过程中,通过焊缝温度反馈器及环形焊缝冷却系统,焊缝冷却时长60min,冷却速率平均控制在45℃/min。

58.以上实验,包括实验最终得到的结果都只是为了便于理解发明的技术方案而采用的实施方式,并非用于限定本发明。

59.以上详细描述了本公开的优选实施方式,但是,本公开并不限于上述实施方式中的具体细节,在本公开的技术构思范围内,可以对本公开的技术方案进行多种简单变型,这些简单变型均属于本公开的保护范围。

60.另外需要说明的是,在上述具体实施方式中所描述的各个具体技术特征,在不矛盾的情况下,可以通过任何合适的方式进行组合。为了避免不必要的重复,本公开对各种可能的组合方式不再另行说明。

61.此外,本公开的各种不同的实施方式之间也可以进行任意组合,只要其不违背本公开的思想,其同样应当视为本公开所公开的内容。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1