一种带有自检功能的工件夹具及夹具控制方法与流程

1.本发明涉及机床工装领域,尤其是涉及一种带有自检功能的工件夹具及夹具控制方法。

背景技术:

2.工件夹具是机床必要组成部分,而夹具中的卡盘通常有2-4爪的设计,主要用于工件加工过程中将被加工件夹持,使得工件能够被精确并高质量地制造出来。

3.曲轴智能化加工,以及与转子进行自动装配的过程中,因自动化生产线压力大、速度快,卡盘结构会快速出现不同情况的磨损,影响夹具紧固带,造成夹不准、夹不稳等问题,而定位机构对其的调整仅限于使刀具或其他工件与其对齐,此类改进会进一步对卡盘造成损坏,卡盘的损坏过程会降低产品质量,磨损其他工件,严重情况会导致生产线停机。

4.例如,一种在中国专利文献上公开的一种曲轴车窗加工过程监控机构,其公开号为cn215587874u,可以做到对所有生产工件的追踪,但这类系统耦合程度过高,鉴于生产线系统兼容性问题,实际使用成本高,投入大,后期维护困难;曲轴夹具自身带有压力传感器的设计,在中国专利公开,一种压力传感器绑定卡盘,专利号为cn213647326u,此类传感器使用方便,可以测定压力与受压方向,但缺乏一种兼容性高的使用数据的方法。

技术实现要素:

5.本发明是为了克服现有技术中,夹具本身缺乏自检导致工件产品质量降低,曲轴加工技术卡盘智能化程度难以提升,与生产线的兼容性较差的问题,提供一种带有自检功能的工件夹具及夹具控制方法。

6.为了实现上述目的,本发明提供了以下技术方案:一种带有自检功能的工件夹具,包括工件卡盘、rfid、rfid读写器、压力评估系统,rfid安装在工件卡盘固定加工件一侧,工件卡盘安装有rfid读写器,rfid读写器与rfid连接,rfid读写器末端设置有活动卡扣,工件卡盘与压力评估系统连接,压力评估系统与读写器连接。

7.rfid和rfid读写器用于记录和读写当前夹具夹取的加工工件的电子标签,压力评估系统与rfid读写器连接,当带有电子标签的加工工件因为夹具压力不足导致产生次品时,可以通过工件的电子标签回溯找到产生磨损的夹具,并及时进行调整或维修处理,提高后续产品的质量,减少次品产生,提高生产效率并降低成本。

8.作为优选,压力评估系统包括压力传感器、数据记录模块、显示装置和检修系统,压力评估系统与rfid读写器连接,压力传感器与数据记录模块和显示装置连接。

9.压力传感器实时检测并发送当前夹具各个固定爪的压力分布情况到数据记录模块,通过rfid读取器进行电子标签记录,记录这些数据并分析夹具各个固定爪的压力状态是否出现问题,并通过显示装置进行实时显示,当出现某个固定爪的压力状态产生异常时,显示装置进行异常数据报警,提高生产线的自动化程度,及时进行夹具磨损报警,减少因夹

具磨损带来的生产损失。

10.作为优选,压力评估系统、rfid和rfid读写器连接有独立电源,独立电源用于给rfid、rfid读写器和压力传感器供电。

11.分别给压力评估系统、rfid和rfid读写器配备分开的独立小功率电源,在不影响机床主体工作的情况下,不会因为其中一个电源停止工作而导致整个检测系统都停止工作,从而影响自检功能的工作效率,同时减少自检系统对机床工作的影响,提高有源性能。

12.作为优选,rfid读写器的活动卡扣设置有连接闩,通过连接闩可对rfid读写器进行拆卸或安装。

13.连接闩平时卡住rfid读写器与夹具的连接末端,用于保持rfid读写器与夹具之间的固定连接,在需要拆卸rfid读写器时,打开链接闩即可拆卸rfid读写器,方便rfid读写器的更换和迭代更新。

14.一种夹具控制方法,包括生产系统和检修系统,生产系统包括rfid读写器和与读写器适配的加工机床,读写器安装在加工机床的夹具上,检修系统包括rfid读写器和与读写器配合的读写修理器。

15.作为优选,生产系统包括以下工作步骤:步骤sa1:工件夹具将加工工件夹取,rfid读写器记录当前加工工件的电子标签;步骤sa2:通过压力传感器对夹取当前工件时的夹具进行压力波动检测,将压力波动数值发送到压力评估系统;步骤sa3:压力评估系统设定阈值,通过压力传感器发送的压力波动数值对当前工件的松动情况进行评估,判断当前夹具的压力状态;步骤sa4:将上述对夹具的压力状态判断进行存储记录,并将质量判断记录发送到检修系统。

16.侧面块状压力传感器连接rfid,并有线写入压力信息,底部压力传感器连接rfid,并有线写入压力信息,生产系统带有显示装置,在其无线激活时显示其损坏状态,平时rfid使用低频段进行机器使用中读写,范围小,不干扰其他设备,在其达到损坏标准(压力传感器夹具夹不紧时)激活另一条超高频rfid发送远距离信号,通过实时反馈压力传感器检测的工件夹具的损坏状况,减少因为夹具磨损带来的产品质量问题,降低最终生产产品的次品率,提高产品质量,同时提高生产流水线的智能化程度。

17.作为优选,检修系统包括以下工作步骤:步骤sb1:通过读写器对夹具的压力状态判断记录进行信息读写,进行修理预分选;步骤sb2:根据质量判断记录进行检修等级分析,若夹具松动或磨损程度较低,则判断进行调整,若夹具松动或磨损程度较高,则判断进行拆修;步骤sb3:批量读取生产系统发送的质量判断记录,并通过系统预处理计算当前夹具磨损程度的修理成本,并将预处理结果发送到显示装置。

18.检修系统通过读写器和与其配合的读写修理器通过对其记录信息的读写,进行修理预分选并预先告知诊断信息,决定调整或拆修;大批量读取检测,并通过系统预先计算修理成本的方法,提高生产线的智能化水平,通过次品量进行检测的系统通过读取压力波动数值对其松动进行评估的系统,通过使用压力波动数值,次品,对此夹具进行综合评估,及

时获取夹具损坏信息并获取修理成本信息,降低产品次品率,提高产品质量和生产效率。

19.因此,本发明具有如下有益效果:工件卡盘上安装有rfid和rfid读写器,无线读写加工用数据,保证夹具压力数据实时反馈,平时rfid使用低频段进行机器使用中读写,范围小,不干扰其他设备,在其达到损坏标准(压力传感器夹具夹不紧时)激活另一条超高频rfid发送远距离信号,实现生产线智能化;通过实时反馈压力传感器检测的工件夹具的损坏状况,减少因为夹具磨损带来的产品质量问题,降低最终生产产品的次品率,提高产品质量;通过次品量进行检测的系统通过读取压力波动数值对其松动进行评估的系统,通过使用压力波动数值,次品,对此夹具进行综合评估,及时获取夹具损坏信息并获取修理成本信息。

附图说明

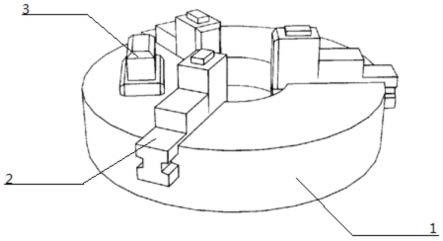

20.图1是本发明的一种结构示意图;图2是本发明的生产系统的逻辑示意图;图3是本发明的检修系统的逻辑示意图;图4是本发明修理成本计算的逻辑示意图。

21.其中,1.工件卡盘;2.固定爪;3.rfid读取器。

具体实施方式

22.下面结合附图和具体实施方式,对本发明作进一步具体的描述。

23.实施例一如图1所示,一种带有自检功能的工件夹具,包括工件卡盘1、rfid、rfid读写器3、压力评估系统,rfid安装在工件卡盘固定加工件一侧,工件卡盘安装有rfid读写器,rfid读写器与rfid连接,rfid读写器末端设置有活动卡扣,工件卡盘与压力评估系统连接,压力评估系统与读写器连接。

24.rfid和rfid读写器用于记录和读写当前夹具夹取的加工工件的电子标签,压力评估系统与rfid读写器连接,当带有电子标签的加工工件因为夹具压力不足导致产生次品时,可以通过工件的电子标签回溯找到产生磨损的夹具,并及时进行调整或维修处理,提高后续产品的质量,减少次品产生,提高生产效率并降低成本。

25.压力评估系统包括压力传感器、数据记录模块、显示装置和检修系统,压力评估系统与rfid读写器连接,压力传感器与数据记录模块和显示装置连接。

26.压力传感器实时检测并发送当前夹具各个固定爪2的压力分布情况到数据记录模块,通过rfid读取器进行电子标签记录,记录这些数据并分析夹具各个固定爪的压力状态是否出现问题,并通过显示装置进行实时显示,当出现某个固定爪的压力状态产生异常时,显示装置进行异常数据报警,提高生产线的自动化程度,及时进行夹具磨损报警,减少因夹具磨损带来的生产损失。

27.压力评估系统、rfid和rfid读写器连接有独立电源,独立电源用于给rfid、rfid读写器和压力传感器供电。

28.分别给压力评估系统、rfid和rfid读写器配备分开的独立小功率电源,在不影响机床主体工作的情况下,不会因为其中一个电源停止工作而导致整个检测系统都停止工作,从而影响自检功能的工作效率,同时减少自检系统对机床工作的影响,提高有源性能。

29.rfid读写器的活动卡扣设置有连接闩,通过连接闩可对rfid读写器进行拆卸或安装。

30.连接闩平时卡住rfid读写器与夹具的连接末端,用于保持rfid读写器与夹具之间的固定连接,在需要拆卸rfid读写器时,打开链接闩即可拆卸rfid读写器,方便rfid读写器的更换和迭代更新。

31.实施例二如图1,rfid读写器更换为光敏电路,光敏电路连接有电流报警装置,设定额定电流阈值,并将额定电流阈值划分为调整阈值和修理阈值;卡盘设置有通孔,通孔末端与卡盘连接件连接的位置设置有一个通过独立电源控制能产生直线光束的发光单元,保持持续工作照射,凹槽外口设置有光敏电阻,当夹具产生磨损、产生固定爪偏移等改变夹具卡盘无法与加工工件方向对齐时,发光单元产生的光束无法直接照射在光敏电路的电阻上,使得光敏电路的电阻下降,超过电流报警装置的额定电流阈值,电流报警装置将异常信息发送到生产系统和检修系统,批量读取生产系统发送的质量判断记录,并通过系统预处理计算当前夹具磨损程度的修理成本,并将预处理结果发送到显示装置及时提醒。

32.实施例三如图2和图3所示,提供一种夹具控制方法,包括生产系统和检修系统,生产系统包括rfid读写器和读写器适配的加工机床,读写器安装在加工机床的夹具上,检修系统包括rfid读写器和与读写器配合的读写修理器,其中,rfid读写器可以用实施例二中的光敏电路以及与光敏电路适配的电流报警装置替换。

33.rfid读写器连接有一个较大存储空间的存储器,用于记录实时夹具的磨损状况并发送信号,在添加新的卡盘磨损信息时,判断是否达到卡盘调整或检修阈值,若达到,则记录并存储当前信息,若卡盘未磨损或磨损程度未达到调整阈值,则删除该条磨损信息,提高村粗空间利用率。

34.其中,生产系统包括以下工作步骤:步骤sa1:工件夹具将加工工件夹取,rfid读写器记录当前加工工件的电子标签;步骤sa2:通过压力传感器对夹取当前工件时的夹具进行压力波动检测,将压力波动数值发送到压力评估系统;步骤sa3:压力评估系统设定阈值,通过压力传感器发送的压力波动数值对当前工件的松动情况进行评估,判断当前夹具的压力状态;步骤sa4:将上述对夹具的压力状态判断进行存储记录,并将质量判断记录发送到检修系统。

35.检修系统包括以下步骤:步骤sb1:通过读写器对夹具的压力状态判断记录进行信息读写,进行修理预分选;步骤sb2:根据质量判断记录进行检修等级分析,若夹具松动或磨损程度较低,则判断进行调整,若夹具松动或磨损程度较高,则判断进行拆修;

步骤sb3:批量读取生产系统发送的质量判断记录,并通过系统预处理计算当前夹具磨损程度的修理成本,并将预处理结果发送到显示装置。

36.检修系统通过读写器和与其配合的读写修理器通过对其记录信息的读写,进行修理预分选并预先告知诊断信息,决定调整或拆修;大批量读取检测,并通过系统预先计算修理成本的方法,提高生产线的智能化水平,通过次品量进行检测的系统通过读取压力波动数值对其松动进行评估的系统,通过使用压力波动数值,次品,对此夹具进行综合评估,及时获取夹具损坏信息并获取修理成本信息,降低产品次品率,提高产品质量和生产效率。

37.实施例四如图4所示,本发明的成本计算过程包括以下步骤:步骤sc1:确定成本计算周期,采集当前压力波动情况形成初始样本;步骤sc2:设定卡盘调整或拆修阈值,并分别人工手动输入调整或拆修成本范围;步骤sc3:系统接收检修系统的磨损程度判断信息,并结合步骤sc2中的设定阈值,进行磨损程度分类,根据磨损情况筛选需要调整或拆修的卡盘电子标签;步骤sc4:删除无需调整或拆修的信息,提高存储装置的空间利用率;步骤sc5:计算修理成本,将相对应的计算结果反馈到显示装置。

38.以上依据图式所示的实施例详细说明了本发明的构造、特征及作用效果,但以上仅为本发明的较佳实施例,需要言明的是,上述实施例及其优选方式所涉及的技术特征,本领域技术人员可以在不脱离、不改变本发明的设计思路以及技术效果的前提下,合理地组合搭配成多种等效方案;因此,本发明不以图面所示限定实施范围,凡是依照本发明的构想所作的改变,或修改为等同变化的等效实施例,仍未超出说明书与图示所涵盖的精神时,均应在本发明的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1