纯电折弯机的制作方法

1.本发明涉及减速机领域技术,尤其是指一种纯电折弯机。

背景技术:

2.折弯机是一种能够对薄板进行折弯的机器,其结构主要包括机架、液压系统、电气系统、滑块机构、同步机构、上下模机构、后挡料、前托料架等部分组成。其中上下模机构包括上压刀组件及下折弯模具,根据不同的折弯需求,定制相应的上下折弯模具,工作过程中需要通过带动上刀架上下来回活动从而使刀具完成对产品的折弯操作。

3.现有的折弯机上刀架一般采用液压的驱动方式来带动上刀架上下来回活,液压的传动方式不仅相应速度慢,导致折弯的精度不高,而且液压系统的油路较为复杂,以及液压元器件在长时间使用过程中很容易损坏,甚至出现漏油的情况,也不方便维修,从而会影响加工效率,另外液压的传动方式在工作过程中产生的噪音较大,影响操作者的工作环境,因此,有必要对现有的折弯机结构作出进一步改进。

技术实现要素:

4.有鉴于此,本发明针对现有技术存在之缺失,其主要目的是提供一种纯电折弯机,其通过采用伺服电机带动丝杆的传动方式,并配合固定管,采用纯电的传动方式,不仅响应速度更快,而且结构更加简单,维修也更加方便,不会影响加工效率,噪音也更小,同时固定管也使得丝杆只收到向下的力,受力效果也更好,避免出现丝杆折弯的情况。

5.为实现上述目的,本发明采用如下之技术方案:一种纯电折弯机,包括有一机架、一控制柜、一上刀架、两丝杆、两伺服电机、两螺母座以及两固定管;该控制柜设置在机架上;该上刀架可上下来回活动地设置在机架上;该两丝杆左右排布并可来回转动地设置在机架上;该两伺服电机设置在机架上并分别与控制柜连接,两伺服电机带动对应的丝杆来回转动;该两螺母座分别套设在对应的丝杆的下端并随着丝杆的转动而上下来回活动;该两固定管套设固定在对应的螺母座上并随着螺母座上下来回活动,且两固定管的下端分别与上刀架左右两侧固定从而带动上刀架上下来回活动。

6.作为一种优选方案,所述机架上还设置有一操控台,该操控台与控制柜连接。

7.作为一种优选方案,所述机架上设置有两左右排布的滑轨,每一固定管上均设置有与滑轨配合的第一滑块,固定管通过第一滑块与滑轨的配合,并在螺母座的带动下上下来回活动。

8.作为一种优选方案,所述机架上设置有一连接部,该连接部位于滑轨的正下方,连接部内具有一滑槽,固定管上还设置有与滑槽配合的第二滑块,固定管通过第一滑块与滑轨的配合,以及第二滑块与滑槽的配合,并在螺母座的带动下上下来回活动。

9.作为一种优选方案,所述上刀架上左右两侧分别开设有两上下延伸的固定槽,固定槽的上端为半圆形,每一固定槽上端具有一半圆块,半圆块内贯穿有上下延伸的第一连

接孔,一第二连接孔贯穿上刀架的上端面与固定槽的上端内壁,第二连接孔与第一连接孔上下正对;两固定管的下端均设置有一端盖,每一端盖的下端面均一体向内凹设有半圆形的适配槽,适配槽中设置有一半圆形的球头,该球头内贯穿有一上下延伸的第三连接孔,第三连接孔与第二连接孔上下正对,适配槽的上底面向上贯穿有第一固定孔,第一固定孔与第三连接孔正对,一第一固定螺栓由下往上依次穿过第一连接孔、第二连接孔、第三连接孔以及第一固定孔从而将固定管以及上刀架固定在一起,其中第一连接孔、第二连接孔以及第三连接孔的直径均大于第一固定螺栓的直径。

10.作为一种优选方案,所述固定管的下端面一体向内凹设有多个第二固定孔,端盖上贯穿有分别与第二固定孔对应的第三固定孔,一第二固定螺栓由下往上依次穿过第三固定孔和第二固定孔来将端盖固定在固定管的下端。

11.作为一种优选方案,所述固定管为钢管。

12.作为一种优选方案,所述伺服电机通过一安装架固定安装在机架上。

13.作为一种优选方案,所述伺服电机的输出端连接有第一同步轮,丝杆的上端设置有一第二同步轮,第一同步轮与第二同步轮之间通过一同步带连接,且第一同步轮的直径小于第二同步轮的直径,伺服电机通过同步带的传动方式带动丝杆来回转动。

14.作为一种优选方案,所述机架上还设置有两减速机,每一减速机设置在对应的丝杆上方并使得丝杆上端与减速机输出端连接,该伺服电机设置在减速机上并与减速机的输入端连接。

15.本发明与现有技术相比具有明显的优点和有益效果,具体而言,由上述技术方案可知:一、通过采用伺服电机带动丝杆转动从而带动上刀架上下来回活动的传动方式,代替现有的液压传动方式,工作过程中,伺服电机的响应速度会更快,从而可以有效提升折弯的精度,另外纯电动的传动方式相较于液压传动,结构也更加简单,不仅零件不容易损坏,而且也更容易维修,同时纯电的传动方式在工作过程中产生的噪音也更小,显著改善作业者的工作环境,并配合螺母座套设在丝杆的下端,以及固定管套设固定在螺母座上并与螺母座同轴,使得丝杆在带动上刀架来回活动的时候,只会受到向下的轴向力,避免丝杆在工作过程中受到较大的径向力,因此,即使长时间的使用,也不会出现丝杆弯曲的情况。

16.二、通过固定槽的上端为半圆形,每一固定槽上端具有一半圆块,并配合每一端盖的下端面均一体向内凹设有半圆形的适配槽,适配槽中设置有一半圆形的球头,且第一固定螺栓由下往上依次穿过第一连接孔、第二连接孔、第三连接孔以及第一固定孔从而将固定管以及上刀架固定在一起,使得上刀架在进行上下活动时,还可以通过两伺服电机的单独控制,并在半圆块与固定槽上端的配合,以及球头与适配槽的配合下,使得上刀架左右联动或者单独运动,方便设备后期安装调试及特殊工况的使用。

17.为更清楚地阐述本发明的结构特征和功效,下面结合附图与具体实施例来对本发明进行详细说明。

附图说明

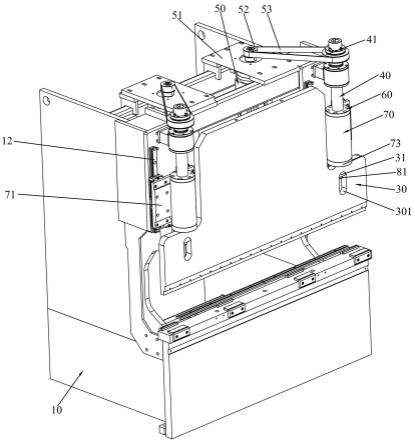

18.图1是本发明之第一较佳实施例的立体结构示意图;图2是本发明之第一较佳实施例的局部组装示意图;

图3是本发明之第一较佳实施例另一局部组装示意图;图4是本发明之第一较佳实施例的截面示意图;图5是图4中a处的放大示意图;图6是本发明之第二较佳实施例的立体结构示意图。

19.附图标识说明:10、机架

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

101、滑槽11、操控台

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

12、滑轨13、连接部

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

14、减速机20、控制柜

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

30、上刀架301、固定槽

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

302、第一连接孔303、第二连接孔

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

31、半圆块40、丝杆

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

41、第二同步轮50、伺服电机

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

51、安装架52、第一同步轮

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

53、同步带60、螺母座

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

70、固定管701、适配槽

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

702、第三连接孔703、第一固定孔

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

704、第二固定孔705、第三固定孔

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

71、第一滑块72、第二滑块

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

73、端盖74、球头

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

81、第一固定螺栓。

具体实施方式

20.请参照图1至图5所示,其显示出了本发明之第一较佳实施例的具体结构,其中包括有一机架10、一控制柜20、一上刀架30、两丝杆40、两伺服电机50、两螺母座60以及两固定管70。

21.该控制柜20设置在机架10上;在本实施例中,所述机架10上还设置有一操控台11,该操控台11与控制柜20连接;所述机架10上设置有两左右排布的滑轨12;所述机架10上设置有一连接部13,该连接部13位于滑轨12的正下方,连接部13内具有一滑槽101。

22.该上刀架30可上下来回活动地设置在机架10上;在本实施例中,所述上刀架30上左右两侧分别开设有两上下延伸的固定槽301,固定槽301的上端为半圆形,每一固定槽301上端具有一半圆块31,半圆块31内贯穿有上下延伸的第一连接孔302,一第二连接孔303贯穿上刀架30的上端面与固定槽301的上端内壁,第二连接孔303与第一连接孔302上下正对。

23.该两丝杆40左右排布并可来回转动地设置在机架10上;在本实施例中,所述丝杆40的上端设置有一第二同步轮41。

24.该两伺服电机50设置在机架10上并分别与控制柜20连接,两伺服电机50带动对应的丝杆40来回转动;在本实施例中,所述伺服电机50通过一安装架51固定安装在机架10上;所述伺服电机50的输出端连接有第一同步轮52,第一同步轮52与前述第二同步轮41之间通过一同步带53连接,且第一同步轮52的直径小于第二同步轮41的直径,伺服电机50通过同步带53的传动方式带动丝杆40来回转动。

25.该两螺母座60分别套设在对应的丝杆40的下端并随着丝杆40的转动而上下来回活动。

26.该两固定管70套设固定在对应的螺母座60上并随着螺母座60上下来回活动,且两固定管70的下端分别与上刀架30左右两侧固定从而带动上刀架30上下来回活动;固定管70通过套设在丝杆40的下端,使得丝杆40在工作时,只受到向下的轴向力,不会受到径向力,防止长时间的使用后丝杆出现弯曲的情况,在本实施例中,每一固定管70上均设置有与滑轨12配合的第一滑块71,固定管70通过第一滑块71与滑轨12的配合,并在螺母座60的带动下上下来回活动;固定管70上还设置有与滑槽101配合的第二滑块72,固定管70通过第一滑块71与滑轨12的配合,以及第二滑块72与滑槽101的配合,并在螺母座60的带动下上下来回活动,同时还能防止上刀架30出现前后倾斜的现象,保证了折弯机的加工精度。

27.两固定管70的下端均设置有一端盖73,每一端盖73的下端面均一体向内凹设有半圆形的适配槽701,适配槽701中设置有一半圆形的球头74,该球头74内贯穿有一上下延伸的第三连接孔702,第三连接孔702与第二连接孔303上下正对,适配槽701的上底面向上贯穿有第一固定孔703,第一固定孔703与第三连接孔702正对,一第一固定螺栓81由下往上依次穿过第一连接孔302、第二连接孔303、第三连接孔702以及第一固定孔703从而将固定管70以及上刀架30固定在一起,其中第一连接孔302、第二连接孔303以及第三连接孔702的直径均大于第一固定螺栓81的直径;所述固定管70的下端面一体向内凹设有多个第二固定孔704,端盖73上贯穿有分别与第二固定孔704对应的第三固定孔705,一第二固定螺栓(图中未示)由下往上依次穿过第三固定孔705和第二固定孔704来将端盖73固定在固定管70的下端;所述固定管70为钢管。

28.请参照图6所示,其显示出了本发明之第二较佳实施例的具体结构,其与前述第一较佳实施例的具体结构基本相同,其不同的是:在本实施例中,所述机架10上还设置有两减速机14,每一减速机14设置在对应的丝杆40上方并使得丝杆40上端与减速机14输出端连接,减速机14与控制柜20连接,该伺服电机50设置在减速机14上并与减速机14的输入端连接,伺服电机50通过减速机14传动的方式带动丝杆40来回转动。

29.本发明的设计重点在于:首先,通过采用伺服电机带动丝杆转动从而带动上刀架上下来回活动的传动方式,代替现有的液压传动方式,工作过程中,伺服电机的响应速度会更快,从而可以有效提升折弯的精度,另外纯电动的传动方式相较于液压传动,结构也更加简单,不仅零件不容易损坏,而且也更容易维修,同时纯电的传动方式在工作过程中产生的噪音也更小,显著改善作业者的工作环境,并配合螺母座套设在丝杆的下端,以及固定管套设固定在螺母座上并与螺母座同轴,使得丝杆在带动上刀架来回活动的时候,只会受到向下的轴向力,避免丝杆在工作过程中受到较大的径向力,因此,即使长时间的使用,也不会出现丝杆弯曲的情况。

30.其次,通过固定槽的上端为半圆形,每一固定槽上端具有一半圆块,并配合每一端盖的下端面均一体向内凹设有半圆形的适配槽,适配槽中设置有一半圆形的球头,且第一固定螺栓由下往上依次穿过第一连接孔、第二连接孔、第三连接孔以及第一固定孔从而将固定管以及上刀架固定在一起,使得上刀架在进行上下活动时,还可以通过两伺服电机的单独控制,并在半圆块与固定槽上端的配合,以及球头与适配槽的配合下,使得上刀架左右

联动或者单独运动,方便设备后期安装调试及特殊工况的使用。

31.以上所述,仅是本发明的较佳实施例而已,并非对本发明的技术范围作任何限制,故凡是依据本发明的技术实质对以上实施例所作的任何细微修改、等同变化与修饰,均仍属于本发明技术方案的范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1