一种汽车配件用焊接设备

1.本发明涉及汽车配件加工技术领域,具体涉及一种汽车配件用焊接设备。

背景技术:

2.汽车中需要设置真空刹车助力系统,而制动储气罐作为刹车助力系统的关键设备,其结构及性能决定整个刹车助力系统的工作效果,现有的制动储气罐通常为三段式焊接成型,即在带有挡气板的本体两端焊接密封端盖,虽然焊接过程便捷,但是现有技术完成的焊接储气罐产品,高温高湿的压缩空气气流在本体内凝结效果较差,影响刹车性能,且三段式焊接由于是单一焊接方式并伴有两道焊缝,储气罐整体结构强度有待提升。

技术实现要素:

3.本发明的目的在于提供一种汽车配件用焊接设备,以解决现有技术中导致的上述缺陷。

4.一种汽车配件用焊接设备,包括机架、支撑部以及装配转动机构,所述支撑部固定设置于机架上,支撑部的侧端限位滑动设置有升降平台,支撑部上于升降平台的上端设置有弹簧,升降平台上安装有焊枪,所述装配转动机构安装于机架上,并用于对分体式车用制动储气罐进行定位压装及环缝焊接。

5.优选的,所述升降平台上设置锁紧定位扣和导向支架,所述锁紧定位扣安装于升降平台的中部,并与焊枪之间可调节安装,所述导向支架有两个并对称斜向设置于升降平台的两侧,导向支架的下端安装有滚轮。

6.优选的,所述装配转动机构包括双向气缸、驱动电机以及旋转定位架,所述双向气缸通过安装架安装于机架上,双向气缸的两个输出端均安装有滑块,安装架上铰接有两个对称设置的转动板,所述转动板的中部开设有滑槽,所述滑块滑动设置于滑槽内,所述驱动电机安装于转顶板的上部侧端,所述旋转定位架安装于驱动电机的输出端上,旋转定位架的两侧开设有罐孔定位口,旋转定位架的上端安装有负压发生器。

7.优选的,所述焊枪在竖直方向上的投影置于两个对称设置的旋转定位架投影的中心。

8.优选的,所述焊枪在竖直方向上的投影与两个对称设置的滚轮投影保持共线。

9.优选的,所述双向气缸的输出端在完全伸出状态时,罐孔定位口处于竖直朝上方向,双向气缸的输出端在复位回程状态时,罐孔定位口处于水平相向朝向。

10.优选的,所述分体式车用制动储气罐于进气口一侧设置挡气板,两个挡气板外侧分别设置定位凸起及定位凹槽,分体式车用制动储气罐内壁均布导流条。

11.本发明的优点在于:(1)通过在机架上设置装配转动机构,由双向气缸的输出端,带动旋转定位架上的两个旋转定位架分别处于竖直朝上和水平相向的状态,直至一个分体式车用制动储气罐上的定位凸起压装如另一侧分体式车用制动储气罐内的定位凹槽中,完成二者的焊接前压装装配并进一步定位,配合自适应升降的焊枪,对单一焊缝的焊接,实现

了压装及焊接的双固定配合方式,增强储气罐整体结构强度;

12.(2)通过对分体式车用制动储气罐进行中间环缝的焊接,使得焊接前的加工不对焊接造成影响,焊接完成后的产品应用时,高压高湿的压缩空气首先冲击至分体式车用制动储气罐内的挡气板,气液初步分离后气体在分体式车用制动储气罐内又多次转向回冲,在均布的导流条上进一步凝结,保证刹车性能。

附图说明

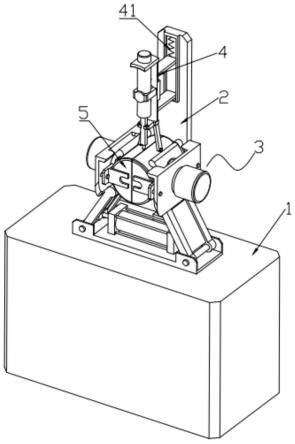

13.图1为本发明的结构示意图。

14.图2为本发明中装配转动机构和分体式车用制动储气罐的装配示意图。

15.图3为本发明中升降平台和分体式车用制动储气罐的装配示意图。

16.图4为本发明分体式车用制动储气罐在上料到焊接过程的状态侧视图。

17.其中,1-机架,2-支撑部,3-装配转动机构,4-升降平台,5-分体式车用制动储气罐,31-双向气缸,32-驱动电机,33-旋转定位架,34-安装架,35-滑块,36-转动板,37-滑槽,38-罐孔定位口,39-负压发生器,41-弹簧,42-焊枪,43-锁紧定位扣,44-导向支架,45-滚轮。

具体实施方式

18.为使本发明实现的技术手段、创作特征、达成目的与功效易于明白了解,下面结合具体实施方式,进一步阐述本发明。

19.如图1至图4所示,一种汽车配件用焊接设备,包括机架1、支撑部2以及装配转动机构3,所述支撑部2固定设置于机架1上,支撑部2的侧端限位滑动设置有升降平台4,支撑部2上于升降平台4的上端设置有弹簧41,升降平台4上安装有焊枪42,所述装配转动机构3安装于机架1上,并用于对分体式车用制动储气罐5进行定位压装及环缝焊接。

20.需要说明的是,所述分体式车用制动储气罐5于进气口一侧设置挡气板,两个挡气板外侧分别设置定位凸起及定位凹槽,分体式车用制动储气罐5内壁均布导流条。

21.在本实施例中,所述升降平台4上设置锁紧定位扣43和导向支架44,所述锁紧定位扣43安装于升降平台4的中部,并与焊枪42之间可调节安装,所述导向支架44有两个并对称斜向设置于升降平台4的两侧,导向支架44的下端安装有滚轮45,此处滚轮45为耐高温金属材质且滚轮45表面做光滑过渡处理。

22.在本实施例中,所述装配转动机构3包括双向气缸31、驱动电机32以及旋转定位架33,所述双向气缸31通过安装架34安装于机架1上,双向气缸31的两个输出端均安装有滑块35,安装架34上铰接有两个对称设置的转动板36,所述转动板36的中部开设有滑槽37,所述滑块35滑动设置于滑槽37内,所述驱动电机32安装于转顶板的上部侧端,所述旋转定位架33安装于驱动电机32的输出端上,旋转定位架33的两侧开设有罐孔定位口38,旋转定位架33的上端安装有负压发生器39。

23.在本实施例中,所述焊枪42在竖直方向上的投影置于两个对称设置的旋转定位架33投影的中心,且焊枪42在竖直方向上的投影与两个对称设置的滚轮45投影保持共线。

24.此外,所述双向气缸31的输出端在完全伸出状态时,罐孔定位口38处于竖直朝上方向,双向气缸31的输出端在复位回程状态时,罐孔定位口38处于水平相向朝向。

25.工作过程及原理:本发明为应用在分体式车用制动储气罐5的单条焊缝焊接条件,首先启动双向气缸31是其输出端带动滑块35在滑槽37内前推,带动两个转动板36绕着与安装架34的铰接点向外翻转,当双向气缸31的输出端完全伸出状态下,转动板36端部的旋转定位架33处于竖直朝上的方向,将两个待焊接的分体式储气罐放置于旋转定位架33上,保持分体式车用制动储气罐5的侧端进气口置于罐孔定位口38内,然后通过一条水平平面直板搭载于两个分体式车用制动储气罐5上,使得两个待焊接的分体式车用制动储气罐5的焊接端面均竖直朝上,同时启动负压发生器39完成该状态的定位;

26.随即再次启动双向气缸31是其输出端复位回程,反向执行上述操作后,两个待焊接的分体式车用制动储气罐5焊接端面处于水平相向状态,随着双向气缸31输出端的完全复位,会带动其中一个分体式车用制动储气罐5上的定位凸起压装如另一侧分体式车用制动储气罐5内的定位凹槽中,完成二者的焊接前压装装配并进一步定位,然后同时启动两个对称设置的驱动电机32以及焊枪42,使得两个驱动电机32的输出端反向同速转动,带动装配好的分体式车用制动储气罐5在滚轮45上匀速翻转,焊枪42的焊接端头正对两个分体式车用制动储气罐5之间的焊缝,当焊缝高度发生改变时,分体式车用制动储气罐5的变高度端面会推动滚轮45上升或下降,而由于两个滚轮45与焊枪42的焊接端头保持匹配,所以分体式车用制动储气罐5上焊接高度的改变,并不会改变焊缝与焊枪42焊接端头之间的有效焊接距离,保持焊接的一致性。

27.基于上述,本发明通过在机架1上设置装配转动机构3,由双向气缸31的输出端,带动旋转定位架33上的两个旋转定位架5分别处于竖直朝上和水平相向的状态,直至一个分体式车用制动储气罐5上的定位凸起压装如另一侧分体式车用制动储气罐5内的定位凹槽中,完成二者的焊接前压装装配并进一步定位,配合自适应升降的焊枪42,对单一焊缝的焊接,实现了压装及焊接的双固定配合方式,增强储气罐整体结构强度;

28.通过对分体式车用制动储气罐5进行中间环缝的焊接,使得焊接前的加工不对焊接造成影响,焊接完成后的产品应用时,高压高湿的压缩空气首先冲击至分体式车用制动储气罐5内的挡气板,气液初步分离后气体在分体式车用制动储气罐5内又多次转向回冲,在均布的导流条上进一步凝结,保证刹车性能。

29.由技术常识可知,本发明可以通过其它的不脱离其精神实质或必要特征的实施方案来实现。因此,上述公开的实施方案,就各方面而言,都只是举例说明,并不是仅有的。所有在本发明范围内或在等同于本发明的范围内的改变均被本发明包含。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1