一种硬铜巴加工用折弯成型设备的制作方法

1.本发明涉及硬铜巴技术领域,具体为一种硬铜巴加工用折弯成型设备。

背景技术:

2.硬铜巴在切割完成后通常需要对铜板进行折弯处理,以便适应不同的电池设备作为导电元件使用,因此需要使用折弯机,折弯机分为板材折弯机和管件折弯机,现有的板材折弯机在对硬铜巴加工的过程中还存在一些缺陷。

3.目前市场上的硬铜巴折弯机:

4.(1)在使用时不能在折弯的同时对硬铜巴进行开孔,功能性较差,而且不能同步调节折弯板材的开孔位置,在折弯后还需要工作人员逐个取下并进行开孔加工,操作步骤比较繁琐,耗费人力较多;

5.(2)现有的折弯机在使用时,不能适应不同厚度的板材对自身的折弯部件进行调节,在对较厚板材进行折弯时,容易导致板材挤压断裂,影响装置的加工效果。

技术实现要素:

6.本部分的目的在于概述本发明的实施方式的一些方面以及简要介绍一些较佳实施方式,在本部分以及本技术的说明书摘要和发明名称中可能会做些简化或省略以避免使本部分、说明书摘要和发明名称的目的模糊,而这种简化或省略不能用于限制本发明的范围。

7.鉴于现有硬铜巴折弯成型装置中存在的问题,提出了本发明。

8.为解决上述技术问题,根据本发明的一个方面,本发明提供了如下技术方案:一种硬铜巴加工用折弯成型设备,包括支撑座,所述支撑座内部的上方固定设置有液压杆,所述液压杆的下方固定连接有压板,所述压板的底部固定设置有压块,所述支撑座的表面固定安装有固定板,所述固定板的右侧活动安装有横板,所述横板的表面开设有凹槽,所述横板的表面固定连接有滑块,所述滑块的下方固定安装有第一齿条,所述第一齿条下方的左侧啮合安装有齿轮,所述齿轮的左侧啮合安装有第二齿条,所述第二齿条的顶部固定连接有顶块,所述顶块上方的支撑座上滑动连接有开孔装置,所述压板的左侧安装有延伸组件。

9.作为本发明所述的一种硬铜巴加工用折弯成型设备的一种优选方案,其中:所述压板上的压块与横板上的凹槽互相对应,压板上压块的尺寸小于横板上凹槽的尺寸。

10.作为本发明所述的一种硬铜巴加工用折弯成型设备的一种优选方案,其中:所述横板的左侧表面与固定板上半部分的右侧表面互相贴合,所述固定板的内壁与滑块的外壁互相贴合,固定板上半部分的左侧开设有长孔。

11.作为本发明所述的一种硬铜巴加工用折弯成型设备的一种优选方案,其中:所述第一齿条的外侧套设有第一弹簧,所述第一弹簧的首尾两端分别与滑块和固定板相连,所述滑块通过第一弹簧与固定板之间构成第一弹性结构,所述滑块、第一齿条和横板为一体式结构。

12.作为本发明所述的一种硬铜巴加工用折弯成型设备的一种优选方案,其中:所述第二齿条的内部贴合设置有内杆,所述内杆和支撑座之间的连接方式为焊接,所述第二齿条和顶块均通过第一齿条和齿轮与内杆之间构成伸缩结构,所述顶块的上方设置有斜切面。

13.作为本发明所述的一种硬铜巴加工用折弯成型设备的一种优选方案,其中:所述开孔装置包括滑动连接于所述支撑座的表面的滑板,所述滑板的前端固定设置有衔接块,滑板通过第二弹簧与支撑座相连,所述衔接块内部的前后两侧均滑动连接有调节块,所述调节块和相邻调节块的内部螺纹连接有双向螺杆。

14.作为本发明所述的一种硬铜巴加工用折弯成型设备的一种优选方案,其中:所述衔接块的下方开设有斜切面,衔接块下方的斜切面与顶块上方的斜切面互相对应,所述双向螺杆和衔接块之间的连接方式为转动连接,所述调节块的前端固定设置有冲压销钉,所述冲压销钉和固定板左侧的长孔互相对应。

15.作为本发明所述的一种硬铜巴加工用折弯成型设备的一种优选方案,其中:所述延伸组件包括螺纹连接于所述压板的内部的单向螺杆,所述单向螺杆的前端转动安装有延伸块,所述延伸块右端面的上下两侧均固定设置有限位杆,所述限位杆的外壁与压板的内壁互相贴合。

16.作为本发明所述的一种硬铜巴加工用折弯成型设备的一种优选方案,其中:所述单向螺杆的内部开设有方形卡槽,所述方形卡槽的内部贴合设置有方形卡杆,所述方形卡杆的右侧固定设置有第一同步轮,所述第一同步轮上方的压板中转动安装有第二同步轮,所述第二同步轮通过同步带与第一同步轮相连,第二同步轮的直径小于第一同步轮的直径。

17.与现有技术相比,本发明的有益效果是:

18.1、通过第一齿条、齿轮和第二齿条,能够实现在下压压板和压块的过程中,装置上的第二齿条能够自动抬升,从而顶推装置上的开孔装置整体,使得装置能够在冲压折弯的同时自动进行冲孔工作,提升了装置的功能性,解决了现有的折弯成型装置功能性单一的缺陷,不需要工作人员再次取下板材进行冲孔,提升了装置的生产效率。

19.2、通过设置的双向螺杆和冲压销钉,能够实现调节冲孔位置的功能,使得装置能够适应不同的铜巴生产需要对冲孔的间距进行调节,提升了装置的适用范围,解决了现有的铜巴折弯成型装置在使用时适用范围较窄的缺陷。

20.3、通过设置的延伸组件,能够实现适应不同厚度的铜巴进行折弯的功能,避免冲压用压板和固定板间隙过近导致板材折损的情况发生,提升了装置使用的安全性,解决了现有的折弯成型装置在使用时不能适应不同厚度的铜巴进行折弯的缺陷,提升了装置的实用性。

21.4、通过设置的第一弹簧和第二弹簧,使得装置在折弯并开孔完成后自动复位,以便下次使用,提升了装置使用的便捷性,通过装置上不同尺寸的第一同步轮和第二同步轮使得装置在使用的过程中不仅能够适应不同厚度的铜巴使用,而且能够根据铜巴的厚度对延伸组件进行微调,提升了装置加工的精度,解决了现有的铜巴折弯装置在使用时不能根据板材厚度对自身进行微调的缺陷。

附图说明

22.为了更清楚地说明本发明实施方式的技术方案,下面将结合附图和详细实施方式对本发明进行详细说明,显而易见地,下面描述中的附图仅仅是本发明的一些实施方式,对于本领域普通技术人员来讲,在不付出创造性劳动性的前提下,还可以根据这些附图获得其它的附图。其中:

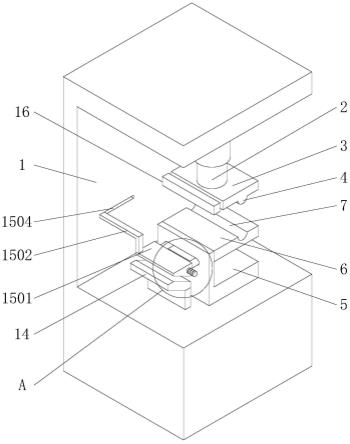

23.图1是本发明一种硬铜巴加工用折弯成型设备整体结构示意图;

24.图2是本发明一种硬铜巴加工用折弯成型设备图1中a处结构示意图;

25.图3是本发明一种硬铜巴加工用折弯成型设备正剖视结构示意图;

26.图4是本发明一种硬铜巴加工用折弯成型设备固定板和横板连接结构示意图;

27.图5是本发明一种硬铜巴加工用折弯成型设备图4中b处结构示意图;

28.图6是本发明一种硬铜巴加工用折弯成型设备压板和延伸组件连接结构示意图;

29.图7是本发明一种硬铜巴加工用折弯成型设备正视结构示意图。

30.图中标号:1、支撑座;2、液压杆;3、压板;4、压块;5、固定板;6、横板;7、凹槽;8、滑块;9、第一齿条;10、第一弹簧;11、齿轮;12、第二齿条;13、内杆;14、顶块;15、开孔装置;1501、衔接块;1502、滑板;1503、第二弹簧;1504、调节块;1505、双向螺杆;1506、冲压销钉;16、延伸组件;1601、延伸块;1602、单向螺杆;1603、限位杆;1604、方形卡槽;1605、方形卡杆;1606、第一同步轮;1607、第二同步轮;1608、同步带。

具体实施方式

31.为使本发明的上述目的、特征和优点能够更加明显易懂,下面结合附图对本发明的具体实施方式做详细的说明。

32.在下面的描述中阐述了很多具体细节以便于充分理解本发明,但是本发明还可以采用其他不同于在此描述的其它方式来实施,本领域技术人员可以在不违背本发明内涵的情况下做类似推广,因此本发明不受下面公开的具体实施方式的限制。

33.其次,本发明结合示意图进行详细描述,在详述本发明实施方式时,为便于说明,表示器件结构的剖面图会不依一般比例作局部放大,而且所述示意图只是示例,其在此不应限制本发明保护的范围。此外,在实际制作中应包含长度、宽度及深度的三维空间尺寸。

34.实施例

35.为使本发明的目的、技术方案和优点更加清楚,下面将结合附图对本发明的实施方式作进一步地详细描述。

36.如图1-7所示,一种硬铜巴加工用折弯成型设备,包括支撑座1,支撑座1内部的上方固定设置有液压杆2,液压杆2的下方固定连接有压板3,压板3的底部固定设置有压块4,支撑座1的表面固定安装有固定板5,固定板5的右侧活动安装有横板6,横板6的表面开设有凹槽7,横板6的表面固定连接有滑块8,滑块8的下方固定安装有第一齿条9,第一齿条9下方的左侧啮合安装有齿轮11,齿轮11的左侧啮合安装有第二齿条12,第二齿条12的顶部固定连接有顶块14,使得装置上的第一齿条9在下压后能够带动顶块14向上移动,顶块14上方的支撑座1上滑动连接有开孔装置15,通过顶块14作用于开孔装置15使得装置能够在冲压的同时进行冲孔,压板3的左侧安装有延伸组件16,通过设置的延伸组件16使得装置能够对压板3的前端进行伸长或者缩短,使得装置在进行冲压时能够适应不同厚度的铜巴使用,提升

了装置的使用效果。

37.在本实例中,压板3上的压块4与横板6上的凹槽7互相对应,压板3上压块4的尺寸小于横板6上凹槽7的尺寸;保证铜巴能够通过压块6和凹槽7压弯,避免将铜巴板材压断。

38.在本实例中,横板6的左侧表面与固定板5上半部分的右侧表面互相贴合,固定板5的内壁与滑块8的外壁互相贴合,固定板5上半部分的左侧开设有长孔。

39.长孔方便后续对开孔的位置进行调节,提升了装置的使用效果,通过装置上的滑块8使得固定板5能够稳定上下移动,从而保证冲压的精度。

40.在本实例中,第一齿条9的外侧套设有第一弹簧10,第一弹簧10的首尾两端分别与滑块8和固定板5相连,滑块8通过第一弹簧10与固定板5之间构成第一弹性结构,滑块8、第一齿条9和横板6为一体式结构。

41.保证了装置整体的稳定性,使得滑块8向下移动的同时带动第一齿条9向下移动,方便后续进行自动冲孔工作,提升了装置使用的多样性。

42.在本实例中,第二齿条12的内部贴合设置有内杆13,内杆13和支撑座1之间的连接方式为焊接,第二齿条12和顶块14均通过第一齿条9和齿轮11与内杆13之间构成伸缩结构,顶块14的上方设置有斜切面。

43.利用装置上的伸缩结构使得第一齿条9向下移动的同时带动第二齿条12向上移动,再利用顶块14的斜切面驱动装置进行冲孔,提升了装置的联动效果。

44.在本实例中,所述开孔装置15包括滑动连接于所述支撑座1的表面的滑板1502,滑板1502的前端固定设置有衔接块1501,滑板1502通过第二弹簧1503与支撑座1相连,衔接块1501内部的前后两侧均滑动连接有调节块1504,调节块1504和相邻调节块1504的内部螺纹连接有双向螺杆1505。

45.通过双向螺纹杆1505调节相邻两处衔接块1501之间的间距,使得装置在使用时能够根据需要对开孔的位置调节,提升了装置的可调节性。

46.在本实例中,衔接块1501的下方开设有斜切面,衔接块1501下方的斜切面与顶块14上方的斜切面互相对应,双向螺杆1505和衔接块1501之间的连接方式为转动连接,调节块1504的前端固定设置有冲压销钉1506,冲压销钉1506和固定板5左侧的长孔互相对应。

47.通过装置上互相对应的长孔和销钉,使得装置能够稳定对左右两侧销钉进行限位,避免出现销钉歪斜导致冲孔出现误差的情况,保证了装置的加工精度。

48.在本实例中,所述延伸组件16包括螺纹连接于所述压板3的内部的单向螺杆1602,单向螺杆1602的前端转动安装有延伸块1601,延伸块1601右端面的上下两侧均固定设置有限位杆1603,限位杆1603的外壁与压板3的内壁互相贴合。

49.单向螺杆1602转动能够带动延伸块1601平直前后移动,从而对压板3延伸的长度进行调节,使得装置能够适应不同厚度的铜巴进行折弯工作,提升了装置的适用范围。

50.在本实例中,单向螺杆1602的内部开设有方形卡槽1604,方形卡槽1604的内部贴合设置有方形卡杆1605,方形卡杆1605的右侧固定设置有第一同步轮1606,第一同步轮1606上方的压板3中转动安装有第二同步轮1607,第二同步轮1607通过同步带1608与第一同步轮1606相连,第二同步轮1607的直径小于第一同步轮1606的直径。

51.通过装置上直径不同的第一同步轮1606和第二同步轮1607,使得第二同步轮1607转动数圈后第一同步轮1606才转动一圈,从而达到减速效果,使得装置能够更加精确的调

节单向螺杆1602的旋进程度,进而更加精确的适应不同厚度的板材进行折弯成型加工,提升了装置的加工精度。

52.需要说明的是,本发明为一种硬铜巴加工用折弯成型设备,首先,如图1和图3-5所示,装置使用时,通过支撑座1上的液压杆2调节压板3和压块4的位置,然后将切割后的铜巴放置于固定板5和横板6的表面,通过压板3下压使得铜巴的右侧通过压块4和凹槽7自动折弯,通过延伸组件16抵住铜巴的左侧,铜巴的左半部分顶在固定板5的表面,完成对铜巴左半部分的折弯工作,如图6-7所示,由于不同的铜巴板材厚度不同,装置在实际使用时可以通过第二同步轮1607转动同步带1608和第一同步轮1606,使得装置在使用时能够带动方形卡槽1604中的方形卡杆1605缓慢转动,从而带动单向螺杆1602在压板3的内部旋进或者旋出,进而使得延伸块1601在限位杆1603的限位作用下平直移动,完成对延伸块1601和固定板5的水平间距的调节工作,使得装置能够适应不同厚度的铜巴进行折弯,避免出现延伸块1601和固定板5的水平间距过小导致铜巴出现折损的情况发生,保证装置的安全使用;

53.如图1-5所示,装置在对铜巴折弯成型的过程中,滑块8带动第一齿条9向下移动,第一弹簧10被压缩,滑块8持续向下移动,第一齿条9带动齿轮11转动,使得第二齿条12在内杆13的限位作用下向上移动,通过顶块14上方的斜面抵住衔接块1501的斜面,使得衔接块1501通过滑板1502在支撑座1上滑动,第二弹簧1503被压缩,此时衔接块1501推动冲压销钉1506向右侧移动,通过冲压销钉1506对固定板5右侧贴合的板材进行冲孔工作,使得装置能够在折弯成型的同时自动进行冲孔步骤,不需要工作人员取下铜巴后进行二次加工,从而达到提升装置生产效率的目的,需要说明的是,由于顶块14和衔接块1501之间存在空隙,因此滑块8位于开孔装置15中冲压销钉1506的下方后,顶块14才能接触并作用于开孔装置15(结合图4和图5可以看出),装置在使用的同时还能够对冲孔的位置进行调节,通过转动双向螺杆1505使得相邻两处冲压销钉1506在调节块1504的限位作用下相向移动或者背向移动,从而对相邻两处冲压销钉1506的间距进行调节,从而使得装置能够根据需要对开孔的位置调节。

54.虽然在上文中已经参考实施方式对本发明进行了描述,然而在不脱离本发明的范围的情况下,可以对其进行各种改进并且可以用等效物替换其中的部件。尤其是,只要不存在结构冲突,本发明所披露的实施方式中的各项特征均可通过任意方式相互结合起来使用,在本说明书中未对这些组合的情况进行穷举性的描述仅仅是出于省略篇幅和节约资源的考虑。因此,本发明并不局限于文中公开的特定实施方式,而是包括落入权利要求的范围内的所有技术方案。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1