回气管的成型方法、成型模具及回气管与流程

本申请涉及制冷设备,尤其涉及一种回气管的成型方法、成型模具及回气管。

背景技术:

1、用于制冷设备的换热管一般为回气管和毛细管,回气管为圆形截面,其通过铝箔、热缩管等与毛细管固定在一起换热。回气管与毛细管之间线性接触,换热效率较低。

2、为提高换热效率,将毛细管包埋设置在回气管中,以提高换热效率。相关技术中在回气管两端增加圆形截面的连接管,通过连接管与蒸发器和压缩机相连。

3、虽然,在回气管两端增加连接管,能够实现回气管与蒸发器和压缩机连接,但是由于连接管与回气管之间焊接,焊缝位置容易发生泄漏,增加了回气管在制冷设备发泡层内的泄漏风险,从而影响了制冷设备的可靠性。

技术实现思路

1、本申请旨在至少解决相关技术中存在的技术问题之一。为此,本申请第一方面提供一种回气管的成型方法,能够连续挤压形成截面形状不同的回气管,截面一致性良好,同时满足回气管的换热需求和连接需求。

2、本申请第二方面提供一种成型模具。

3、本申请第三方面提供一种回气管。

4、根据本申请实施例提供的回气管的成型方法,包括:

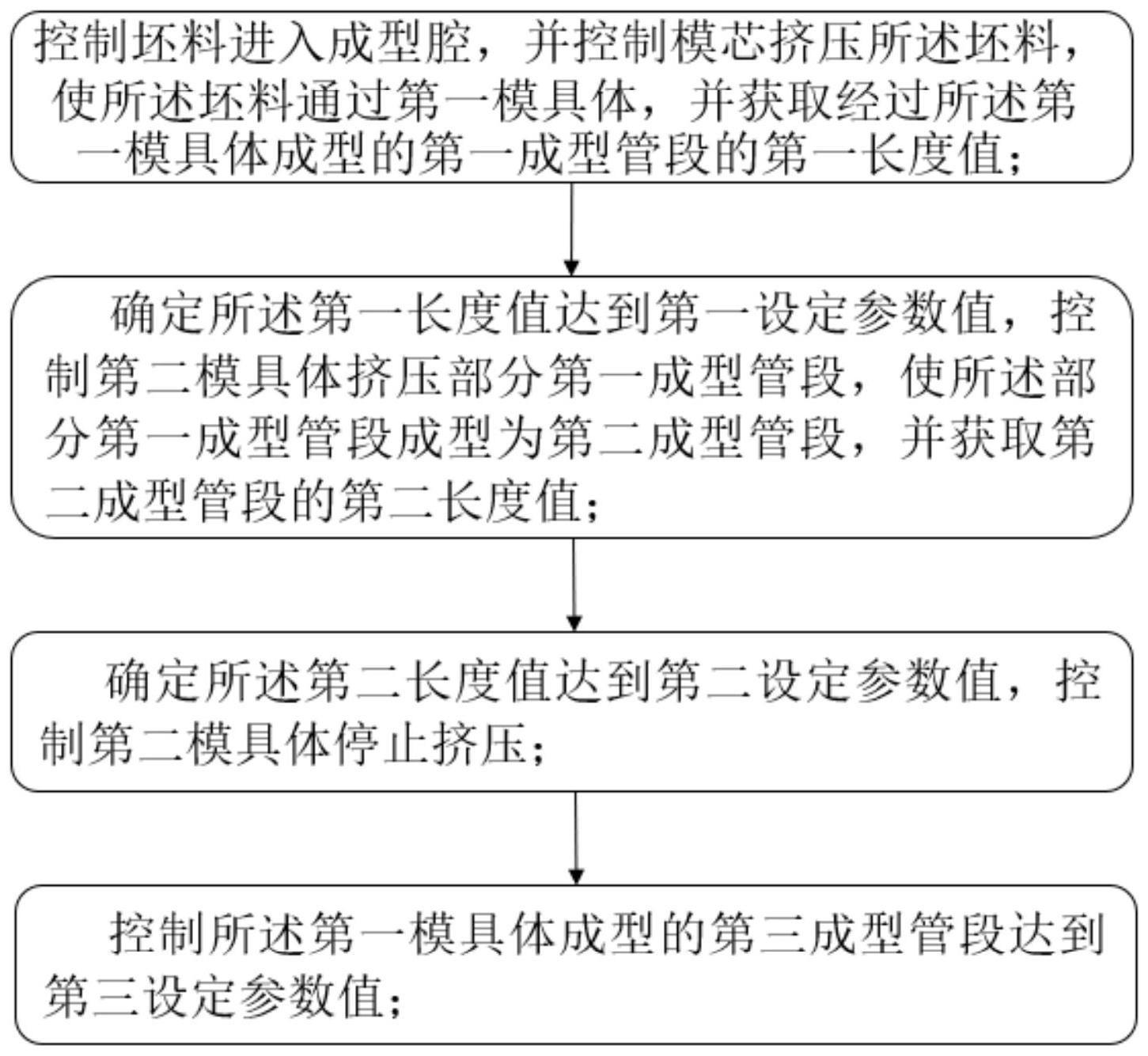

5、控制坯料进入成型腔,并控制模芯挤压所述坯料,使所述坯料通过第一模具体,并获取经过所述第一模具体成型的第一成型管段的第一长度值;

6、确定所述第一长度值达到第一设定参数值,控制第二模具体挤压部分第一成型管段,使所述部分第一成型管段成型为第二成型管段,并获取第二成型管段的第二长度值;

7、确定所述第二长度值达到第二设定参数值,控制第二模具体停止挤压;

8、控制所述第一模具体成型的第三成型管段达到第三设定参数值;

9、其中,所述第一模具体的截面形状与所述第二模具体的截面形状不同。

10、根据本申请实施例的回气管的成型方法,通过该成型方法,能够连续挤出横截面形状不同的多个管段,从而使多个管段一体成型,取消了相邻两个管段之间的焊点,降低了回气管的泄漏风险。既保证了回气管的截面一致性,又满足了回气管的换热需求和连接需求。

11、根据本申请的一个实施例,所述确定所述第一长度值达到第一设定参数值的步骤中,获取到所述第一成型管段的起始端到达第一预设位置,则确定所述第一长度值达到第一设定参数值。

12、根据本申请的一个实施例,所述控制第二模具体挤压部分第一成型管段,使所述部分第一成型管段成型为第二成型管段,并获取第二成型管段的第二长度值的步骤中,获取到所述第一成型管段的起始端到达第二预设位置,则确定所述第二成型管段达到所述第二设定参数值;

13、其中,所述第一预设位置和所述第二预设位置位于所述第一成型管段的输送方向上,所述第二预设位置位于所述第一预设位置的下游。

14、根据本申请的一个实施例,所述控制所述第一模具体成型的第三成型管段达到第三设定参数值的步骤中,获取到所述第一成型管段的起始端到达第三预设位置,则确定所述第三成型管段达到所述第三设定参数值;

15、其中,所述第一预设位置和所述第三预设位置位于所述第一成型管段的输送方向上,所述第三预设位置位于所述第一预设位置的下游。

16、根据本申请的一个实施例,所述控制第二模具体挤压部分第一成型管段,使所述部分第一成型管段成型为第二成型管段,并获取第二成型管段的第二长度值的步骤中,

17、获取到所述第二模具体位于合模位置,控制所述第一成型管段按照预设速度移动预设时间,基于所述预设速度与所述预设时间获取所述第二长度值。

18、根据本申请提供的成型模具,用于执行上述任一项所述的回气管的成型方法,包括模芯、第一模具体和第二模具体,所述模芯与所述第一模具体之间形成有成型腔;

19、所述第二模具体设于所述第一模具体的出料端一侧,所述第二模具体包括第一子模具体和位于所述第一子模具体一侧的第二子模具体,所述第一子模具体或所述第二子模具体设有凸起部,所述凸起部朝向所述第二模具体的中心。

20、根据本申请的一个实施例,所述第二模具体背向所述第一模具体的一侧设置有第一位置传感器、第二位置传感器和第三位置传感器中的至少一个;

21、所述第一位置传感器用于检测所述第一成型管段的起始端到达第一预设位置;所述第二位置传感器用于检测所述第一成型管段的起始端到达第二预设位置;所述第三位置传感器用于检测所述第一成型管段的起始端到达第三预设位置。

22、根据本申请的一个实施例,所述凸起部设于所述第一子模具体,并在所述第一子模具体上连接有驱动机构;所述驱动机构使所述第一子模具体适于在第一位置和第二位置之间进行切换;

23、在所述第一位置,所述第一子模具体与所述第二子模具体分离,且与所述第二子模具体之间具有设定距离;

24、在所述第二位置,所述第一子模具体与所述第二子模具体合模。

25、根据本申请的一个实施例,在所述驱动机构的移动路径上设有第四位置传感器和第五位置传感器;

26、所述第四位置传感器用于检测所述第一子模具体位于与所述第二子模具体合模的位置;

27、所述第五位置传感器用于检测所述第一子模具体位于与所述第二子模具体分离的位置。

28、根据本申请实施例提供的成型模具,可以连续挤压形成截面形状不同的回气管,满足回气管连续挤出的生产需求;同时成型的回气管尺寸稳定,截面一致性良好,成型过程简单,操作方便。

29、根据本申请提供的回气管,包括挤压成型出的第一管段、第二管段和第三管段,所述第二管段位于所述第一管段与所述第二管段之间,所述第二管段构造有容纳部,所述容纳部向所述第二管段的中心方向凹陷并沿所述第二管段的轴向延伸。

30、根据本申请提供的回气管,第一管段、第二管段和第三管段一体成型设置,并且第二管段构造有容纳部,使回气管不仅能够增加与毛细管之间的接触面积,提高换热效率,而且便于回气管连接,取消了相邻两个成型管段之间的焊点,降低了回气管的泄漏风险。

31、本申请的附加方面和优点将在下面的描述中部分给出,部分将从下面的描述中变得明显,或通过本申请的实践了解到。

技术特征:

1.一种回气管的成型方法,其特征在于,包括:

2.根据权利要求1所述的回气管的成型方法,其特征在于,

3.根据权利要求2所述的回气管的成型方法,其特征在于,所述控制第二模具体挤压部分第一成型管段,使所述部分第一成型管段成型为第二成型管段,并获取第二成型管段的第二长度值的步骤中,

4.根据权利要求2所述的回气管的成型方法,其特征在于,所述控制所述第一模具体成型的第三成型管段达到第三设定参数值的步骤中,

5.根据权利要求1所述的回气管的成型方法,其特征在于,

6.一种成型模具,其特征在于,用于执行权利要求1至5任一项所述的回气管的成型方法,包括模芯、第一模具体和第二模具体,所述模芯与所述第一模具体之间形成有成型腔;

7.根据权利要求6所述的成型模具,其特征在于,所述第二模具体背向所述第一模具体的一侧设置有第一位置传感器、第二位置传感器和第三位置传感器中的至少一个;

8.根据权利要求6所述的成型模具,其特征在于,所述凸起部设于所述第三子模具体,并在所述第三子模具体上连接有驱动机构;所述驱动机构使所述第三子模具体适于在第一位置和第二位置之间进行切换;

9.根据权利要求8所述的成型模具,其特征在于,在所述驱动机构的移动路径上设有第四位置传感器和第五位置传感器;

10.一种回气管,其特征在于,包括挤压成型出的第一管段、第二管段和第三管段,所述第二管段位于所述第一管段与所述第二管段之间,所述第二管段构造有容纳部,所述容纳部向所述第二管段的中心方向凹陷并沿所述第二管段的轴向延伸。

技术总结

本申请涉及制冷设备技术领域,提供一种回气管的成型方法、成型模具及回气管,回气管的成型方法包括:控制坯料进入成型腔,并控制模芯挤压坯料,使坯料通过第一模具体,并获取经过第一模具体成型的第一成型管段的第一长度值;确定第一长度值达到第一设定参数值,控制第二模具体挤压部分第一成型管段,使部分第一成型管段成型为第二成型管段,并获取第二成型管段的第二长度值;确定第二长度值达到第二设定参数值,控制第二模具体停止挤压;控制第一模具体成型的第三成型管段达到第三设定参数值。本申请能够连续挤出横截面形状不同的多个管段,从而使多个管段一体成型,取消了相邻两个管段之间的焊点,降低了回气管的泄漏风险。

技术研发人员:刘晓军,陈小华,张如存,贾丽

受保护的技术使用者:合肥美的电冰箱有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!